耙吸挖泥船中央冷却系统配置研究与分析

饶广龙 王 波

(中国船舶及海洋工程设计研究院 上海200011)

引 言

耙吸挖泥船是一种具有自航能力,配有舱内泥泵、水下泥泵、耙头和耙管, 设置泥舱及泥门等特殊用途的工程船舶。耙吸挖泥船通常设有2套尾部推进系统。根据泥泵驱动模式的不同,耙吸挖泥船可分为“一拖三”模式和“一拖二”模式,即推进柴油机驱动螺旋桨、泥泵、轴带发电机3个设备和推进柴油机驱动螺旋桨、轴带发电机2个设备[1]。这两种驱动模式各具特点,其对比参见下页表1。

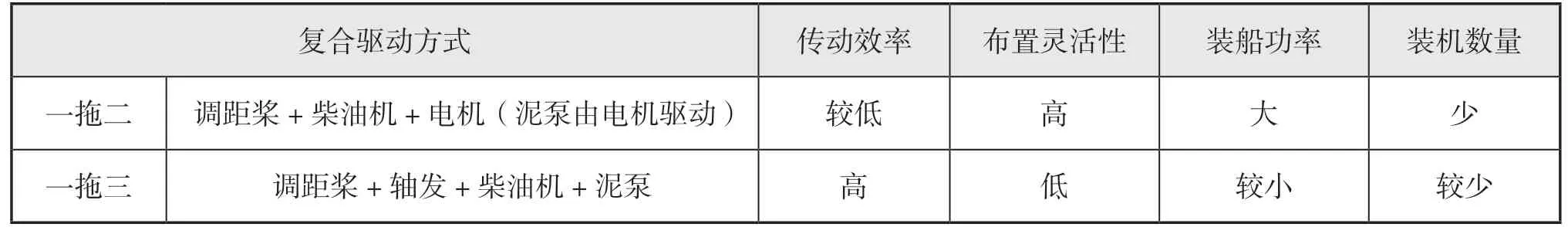

表1 “一拖二”与“一拖三”模式对比

“一拖三”模式中,由于推进柴油机除驱动螺旋桨和轴带发电机外,还通过泥泵减速齿轮箱直接驱动泥泵,故传动效率高;同时,由于不需要配置泥泵电机,具备装船设备较少、成本较低的优点。但泥泵舱的布置须与机舱相邻,均布置在船尾,灵活性较低[2-3]。

“一拖二”模式中,推进柴油机驱动螺旋桨和大功率轴带发电机,而泥泵由变频电机驱动,这种配置由于存在能源的二次转换,因而效率有所降低,但由于泥泵不再由柴油机直接驱动,故泥泵舱的布置不受机舱位置的约束,可根据实际需要布置在艉部,也可布置在艏部,以利于全船总体布置及重心分配;同时,由于泥泵由变频电机驱动,转速可以平滑、均匀及在较大范围内调节;因此,可以适应不同挖泥和排岸工况的要求,大大提高疏浚效率,而且电机本身的机械特性可以满足泥泵的剧烈负荷变化和冲击,甚至能忍受短时堵转[4-5]。不过,由于增加了泥泵电机及泥泵变频器、变压器等,故其成本较高。

采用“一拖二”模式或“一拖三”模式的耙吸挖泥船,在实际运用中均有许多成功案例。但二者由于驱动模式和布置方式的不同,全船的中央冷却系统的配置存在较大的差异,本文即对几种不同模式的中央冷却水系统的配置进行对比和分析。

1 “一拖三”模式冷却水配置

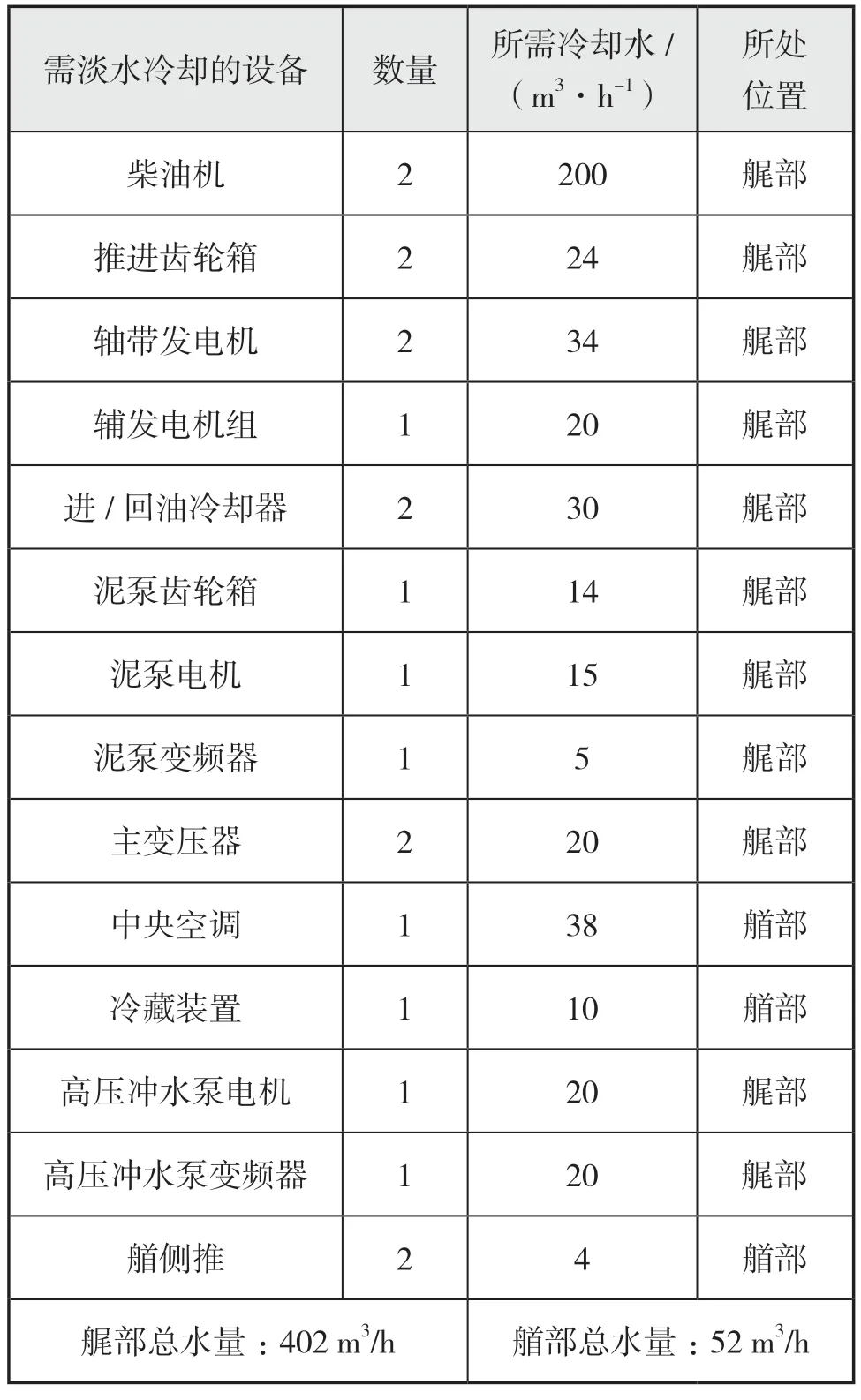

以某10000 m3耙吸挖泥船为例,该型船总长约131.7 m、型宽25.4 m、型深9.8 m,泥舱最大舱容约10200 m3;泥舱设置选用双列泥门的型式;主甲板配置双耙管;动力系统配置为2台6120 kW主推进柴油机;采用“一拖三”模式,其机舱与泥泵舱为相邻布置,均位于艉部;上建生活楼布置在艏部。全船布置情况见图1,全船需冷却的设备分布情况见下页表2。

图1 某10000 m3耙吸挖泥船布置图

由表2可见,由于本型船采用了“一拖三”模式,全船需淡水冷却的设备中,除了中央空调、高压冲水泵及其变频器、电机等布置在艏部之外,其余设备均布置在艉部。艏部所需冷却水量较少,仅为119 m3/h,而艉部所需冷却水量为661 m3/h,艏部需求量远远小于艉部需求量。在这种分布情况下,本船选择设置单独艉部冷却系统,将中央冷却器布置于艉部。对于艏部需冷却的设备,可从艉部接出一路冷却水管。虽然从艉部向艏部接出冷却水进/回水管路将会增加全船管路长度与全船固有质量,但由于艏部需冷却的设备数量少,所需冷却水量也较少,因此布置管路尺寸相对较小,仅需设置DN125的管路。若在艏部额外增加一套冷却系统,将增加2台淡水冷却泵及2台中央冷却器。两者相较而言,前者在功能使用上切实可行,在成本控制上也更为有利。

表2 某10000 m3耙吸挖泥船需冷却的设备典型分布

2 “一拖二”模式冷却水配置

随着变频系统技术的发展,越来越多的耙吸挖泥船选择采用“一拖二”的模式。由于在“一拖二”模式中,柴油机不再直接驱动泥泵,从而使泥泵的布置具有较高灵活性。对这种类型的耙吸挖泥船,泥泵舱的布置有2种典型情况:

(1)泥泵舱与机舱相邻布置于艉部,将高压冲水泵布置于艏部。

(2)机舱布置于艉部,泥泵舱布置于艏部,将高压冲水泵布置在艏部。

上述第1种布置方式,因泥泵布置在艉部,远离上建生活楼,泥泵运行所产生的振动对上建生活楼的影响将大为减少;但由于机舱与泥泵舱皆布置在艉部,将使船舶出现较明显的艉倾姿态,需要在艏部压载大量压载水调平船舶姿态。

第2种布置方式,则有利于全船重心的合理分布及减少船舶尾倾姿态;但在挖泥作业时,泥泵所产生的振动将对上建生活楼产生较大干扰,严重影响居住区域的舒适性。

这两种针对“一拖二”驱动模式的布置方案各有利弊,在实船中也都有成功运用的案例。以采用第1种布置方式的4500 m3耙吸挖泥船为例,该型船总长约103.0 m、型宽21.8 m、型深7.2 m,泥舱最大舱容约为4500 m3;泥舱设置选用单列泥门的型式;主甲板配置单耙管;动力系统配置2台3000 kW主推进柴油机;采用“一拖二”模式,机舱与泥泵舱相邻布置,皆位于艉部;上建生活楼布置于艏部。全船布置情况见下页图2,全船需冷却的设备分布情况见下页表3。

图2 某4500 m3耙吸挖泥船布置图

由表3可见,由于本型船采用了“一拖二”模式,相对于“一拖三”模式的耙吸挖泥船,全船需淡水冷却的设备增加了泥泵电机、泥泵变频器等。由于泥泵舱、泥泵电机和泥泵变频器均布置在艉部,需淡水冷却的设备分布情况与“一拖二”船型基本一致,因此该船也选择设置1套单独艉部淡水冷却系统的模式。

以采用第2种布置方式的13800 m3耙吸挖泥船为例,该型船总长约145.0 m、型宽29.2 m、型深11.0 m,泥舱最大舱容约13800 m3;泥舱设置选用双列泥门的型式;主甲板配置双耙管;动力系统配置为2台9120 kW主推进柴油机;采用“一拖二”模式,其机舱布置在艉部,泥泵舱布置在艏部,上建生活楼布置在艏部。全船布置情况见图3,全船需冷却的设备分布情况见下页表4。

表34 500 m3耙吸挖泥船需冷却的设备典型分布

由表4可见,本船泥泵和高压冲水泵皆布置在艏部,相应的泥泵电机、变频器及变压器和高压冲水泵电机、变频器及变压器也布置于艏部,因此该船的艏部和艉部类似,布置大量需淡水冷却的设备。艉部所需冷却水量为820 m3/h,艏部所需冷却水量约为354 m3/h。在这种情况下,如果采用单独艉部淡水冷却系统,根据流速计算,需选用DN250的管子向艏部输送冷却水,管路长度将近300 m,将增加全船固有质量约20 t,同时也将使整个冷却系统体量过于庞大,不利于各设备之间的水量分配。

针对这种情况,该船选择“单独艏部冷却系统+单独艉部冷却系统”的模式。该设计虽增加了艏部的淡水冷却泵、中央冷却器和海水冷却泵,却可令艏部冷却系统与艉部冷却系统互相独立,互不影响,利于冷却水量的整体分配。同时,针对船舶停泊工况,仅需开启艏部的冷却系统,并通过1根小尺寸的艏艉连接管,即可将冷却水输送至停泊时艉部需要冷却的设备中。该设计较好地减轻了全船固有质量,使船舶的装载能力有所提升,提高船舶的经济性。

3 耙吸挖泥船冷却水系统设计思路

耙吸挖泥船因其“边航行边挖泥”的独特作业模式,在挖泥作业时,海底泥沙被位于艉部的耙吸管吸起,使艉部的海水较浑浊。因此在耙吸挖泥船的总体布置中,必然会在艏部设置海底门,并在艏部船肿处布置海水沉淀舱。海水沉淀舱内设置蛇形流道,以便于提升沉淀效果。海水经由艏部海底门进入海水沉淀舱后,泥沙充分沉淀,使进入海水冷却泵的海水较为干净,可减少泵组零件的磨损。耙吸挖泥船机舱通常布置于艉部,因此这种布置特点将导致必须设置1根从艏部至艉部的海水总管。

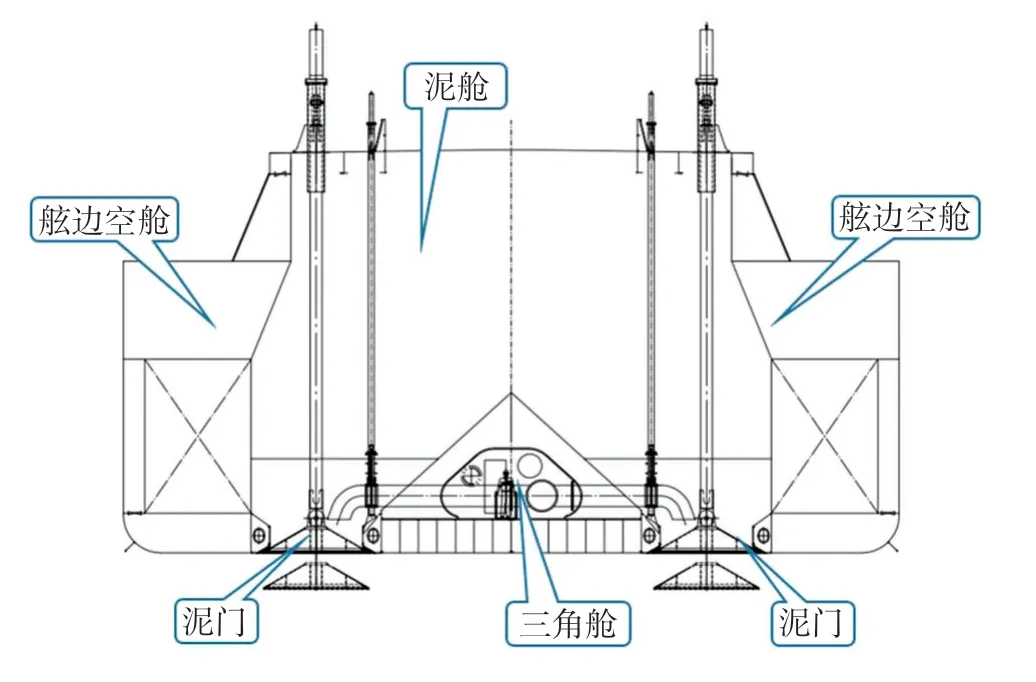

对于设置双列泥门(W型泥舱)的耙吸挖泥船(图4),其三角空舱位于船肿且空间较大,海水总管可采用重力式,把海水冷却泵和中央冷却器布置在艉部,可方便船员统一管理。

图313 800 m3耙吸挖泥船布置图

表4138 000 m3耙吸挖泥船需冷却的设备典型分布

图4 双列泥门型式(W型泥舱)典型横剖面图

对于单列泥门(V型泥舱)的耙吸挖泥船(下页图5),其三角空舱布置在泥舱两侧,在这种情况下,若从船肿的海水沉淀舱采用重力式,因海水总管与船上泥管会出现干涉的情况,此时可考虑把海水冷却泵布置在艏部,中央冷却器布置在艉部。海水冷却泵从艏部吸水,泵出口引至艉部,这样海水管从重力式改为动力式,管路尺寸将有所减小,且海水管走向不再受到高度方向的制约,既可布置在三角舱内,也可灵活自如布置于舷边空舱内。

图5 单列泥门型式(V型泥舱)典型横剖面图

由上文可知,对于不同泥泵驱动模式、不同总体布局的耙吸挖泥船而言,其所适应的冷却系统配置不尽相同。因此,在进行实船冷却水系统设计时,应对各个影响因素进行综合考虑,统筹把握。

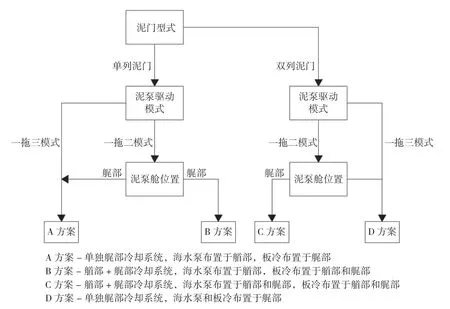

图6为从多型耙吸挖泥船冷却水系统设计经验中总结得出具有一定适用性的设计思路。在系统设计时,必须从泥门型式、泥泵布局入手,结合船型的特殊性以及设备的布置情况及冷却水需求量,才能设计出兼备经济性和可操作性的冷却系统。

图6 耙吸挖泥船冷却系统设计流程图

4 结 语

耙吸挖泥船根据不同的泥泵驱动模式,可分为“一拖二”和“一拖三”两种类型,各具特点及优势。不同船型具有不同的泥泵布置位置,也将对冷却水系统设计产生不同影响。

本文对比分析了采用“一拖三”+艉泵舱模式的10000 m3耗式挖泥船,以及采用“一拖二”+艉泵舱模式的4500 m3耗式挖泥船和采用“一拖二”+艏泵舱模式的13800 m3耙吸挖泥船的冷却水系统设计,归纳总结出影响耙吸挖泥船冷却水系统设计的3种因素,即泥门类型、泥泵驱动模式和泥泵布置位置。不同的泥门类型与布置会影响海水总管走向;泥泵驱动模式与泥泵布置位置会影响需冷却水的设备分布情况。根据这一特点,针对性提供一种中央冷却系统的设计思路,对今后该类型船舶冷却水系统的设计具有较好的参考意义。