电池悬置对电池箱的影响分析

宋 伟,陈知多,杨佼源

(1.南京依维柯汽车有限公司产品工程部,江苏 南京 210028;2.南京理工大学,江苏 南京 210000)

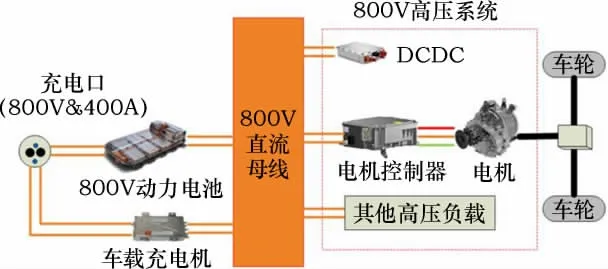

随着电动汽车的普及,动力电池在汽车领域广泛应用,电池的悬置形式越来越多样化[1]。我们常见的动力电池悬置方案可以分平托式和悬挂式,平托式对布置空间的要求比较高,常用在大型电动客车上,而悬挂式广泛应用于乘用车、物流车、载货汽车等电动车领域[2]。本文主要针对悬挂式电池悬置的不同连接形式进行研究,分析刚性连接与柔性连接在扭转、垂直振动、加速、制动及转向工况条件下分别对电池箱应力及疲劳寿命的影响,为电池箱的悬置设计提供依据。

1 电池悬置方案

电池箱分别采用刚性连接和柔性连接两种方案悬挂于车架纵梁上。刚性连接方案如图1所示:电池箱两侧分别固定3个小支架,所有小支架结构形式完全一样,均采用钢材B510L。小支架采用螺栓连接固定于大支架上,大支架再通过螺栓连接固定于车架纵梁上。大支架因需避免与其他零件干涉且需与车架孔位匹配,结构形式不完全相同,中部大支架材料选择与小支架相同,选用钢材B510L冲压焊接而成,前后两处大支架为铸造件,选用QT450-10。

图1 电池刚性悬置示意图

柔性连接方案见图2所示。电池箱两侧分别固定3个小支架,这些小支架与刚性连接所用小支架结构形式不同,具体结构差异详见图3,材料同样采用钢材B510L。小支架再与硫化橡胶的支持金属板采用M8螺栓固定,其中硫化橡胶和支持金属板粘结为一体,各向刚度相同,均为1000N/mm,硬度值为55SHA,最大拉伸强度为17MPa,支持金属板采用热轧钢SPHC。然后硫化橡胶与大支架通过一个M12的大螺栓连接固定,最后大支架再通过螺栓连接固定于车架纵梁上。大支架避免与其他零件干涉且需与车架孔位匹配,结构形式不完全相同,大支架全部采用B510L冲压焊接而成。

图2 电池柔性悬置示意图

图3 电池悬置小支架结构示意图

2 试验

本文采用Nastran软件仿真计算扭转、Z向跳动、加速、制动、转向等工况电池箱应力值,采用FEMFAT模拟计算扭转及Z向振动工况电池箱疲劳损伤值。具体试验方法见下文。

扭转试验约束左、右前轮中心XYZ方向移动自由度,约束左、右后轮中心YZ方向移动自由度。左前轮和右前轮中心的中点处绕X轴强制旋转1°(图4),计算扭转工况电池箱应力值。扭转±1°10万次计算电池箱扭转疲劳损伤值。

图4 扭转模拟计算边界

垂直振动试验首先定义Z向垂直跳动-3.5g激励,计算z向跳动工况电池箱应力值。然后定义Z向直接强迫运动:各方向添加随频率变化确定的单位激励,添加模态及阻尼卡片等。结构阻尼系数0.02,假设橡胶悬置的动刚度是静刚度的1.025倍设置橡胶阻尼。根据PSD曲线(图5)持续50h计算Z向振动疲劳损伤值。

图5 PSD曲线

其他工况激励见表1,根据表1中激励计算各工况条件下电池箱应力值。

表1 各工况激励条件

3 计算结果及分析

3.1 扭转工况下,不同方案对电池箱体影响

3.1.1 最大应力

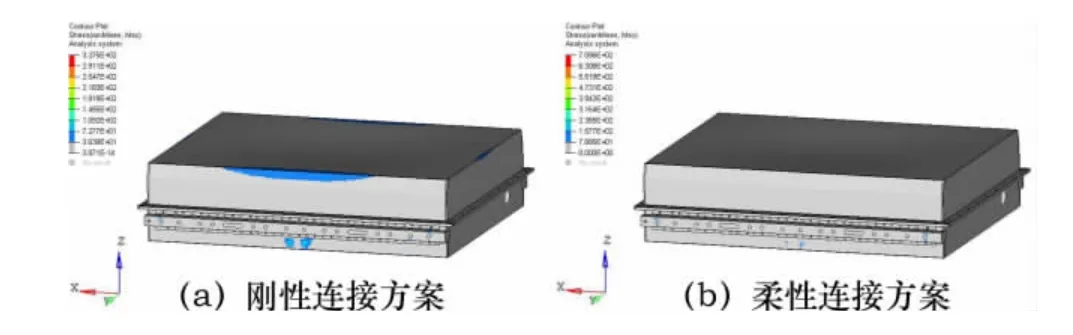

图6a所示为扭转工况下刚性连接方案电池箱所受应力的仿真分析结果;图6b所示为扭转工况柔性连接方案电池箱所受应力的仿真分析结果。刚性连接方案进行1°扭转仿真试验得出最大应力值为283MPa,位于拐角最近孔位处。柔性连接方案进行1°仿真试验最大应力值为68MPa,也位于拐角最近孔位处。由此可见,柔性连接方案可以有效降低电池箱体的扭转应力。这是因为柔性连接方案中硫化橡胶刚度值比较低,允许一定的变形,车辆所受到的扭转应力被硫化橡胶吸收,有效保护了电池箱体。

图6 扭转工况下电池箱最大应力

3.1.2 疲劳损伤

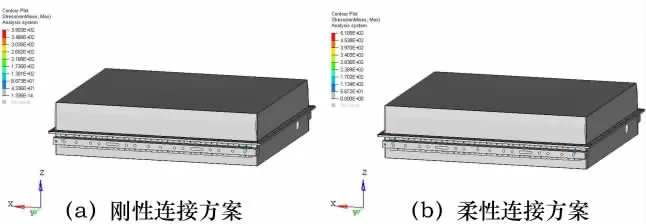

图7a所示为扭转工况下刚性连接方案电池箱疲劳损伤的仿真分析结果;图7b所示为扭转工况下柔性连接方案电池箱疲劳损伤仿真分析结果。刚性连接方案进行1°扭转10万次仿真试验得出疲劳损伤值为0.82,位于距离拐角最近孔位处。柔性连接方案进行1°扭转10万次仿真试验,疲劳损伤值为8.03×10-4,也位于距离拐角最近孔位处,详见图8。由此可见,柔性连接方案电池箱体的扭转疲劳损伤值比刚性连接方案电池箱的扭转疲劳损伤值低3个数量级,柔性连接方案能显著提高电池箱的抗扭转疲劳寿命。

图7 扭转工况下电池箱疲劳损伤

图8 1°扭转10万次电池箱疲劳损伤位置图

3.2 Z向振动工况下,不同方案对电池箱体的影响

3.2.1 最大应力

图9a所示为Z向-3.5g跳动工况下刚性连接方案电池箱所受应力的仿真分析结果;图9b所示为Z向-3.5g跳动工况下柔性连接方案电池箱所受应力的仿真分析结果。刚性连接方案进行Z向-3.5g跳动仿真试验得出最大应力值为313MPa,位于侧面靠近拐角焊点位置。柔性连接方案进行Z向-3.5g跳动仿真试验得出最大应力值为706MPa,也位于侧面靠近拐角焊点位置。两种连接方案电池箱焊点处应力值均过大,需要对电池箱焊点位置的结构进行调整。并且由于柔性连接方案的橡胶弹性会扩大Z向激励的影响,因此柔性连接方案电池箱的应力值要大得多。

图9 Z向-3.5g跳动工况电池箱最大应力

3.2.2 疲劳损伤

图10a所示为Z向PSD曲线振动工况刚性连接方案电池箱疲劳损伤的仿真分析结果;图10b所示为Z向PSD曲线振动工况柔性连接方案电池箱疲劳损伤仿真分析结果。刚性连接方案进行50h持续Z向PSD曲线振动仿真试验得出疲劳损伤值为0.18,位于侧面靠近拐角焊点处。柔性连接方案进行50h持续Z向PSD曲线振动仿真试验得出疲劳损伤值为0.42,也位于距离拐角最近孔位处,详见图11。由此可见,刚性连接方案电池箱体的Z向PSD曲线振动疲劳损伤值比刚性连接方案电池箱的Z向PSD曲线振动疲劳损伤值低。可见连接方案的Z向刚度值是电池箱疲劳损伤值的关键因素,为改善Z向振动的疲劳寿命需要适当提高连接方案的Z向刚度。

图10 Z向PSD曲线振动工况电池箱疲劳损伤

图11 Z向随机振动50h电池箱疲劳损伤位置图

3.3 加速工况下不同方案对电池箱体的影响

图12a所示为加速工况下刚性连接方案电池箱所受应力的仿真分析结果;图12b所示为加速工况下柔性连接方案电池箱所受应力的仿真分析结果。刚性连接方案进行加速仿真试验得出最大应力值为97MPa,位于侧面靠近拐角焊点位置。柔性连接方案进行加速仿真试验得出最大应力值为203MPa,也位于侧面靠近拐角焊点位置。加速工况有X方向正向激励及Z向动反力,柔性连接方案放大了Z向动反力的作用,因此柔性方案电池箱焊点处的应力值更大。

图12 加速工况电池箱最大应力

3.4 制动工况下不同方案对电池箱体的影响

图13a所示为制动工况下刚性连接方案电池箱所受应力的仿真分析结果;图13b所示为制动工况下柔性连接方案电池箱所受应力的仿真分析结果。刚性连接方案进行制动仿真试验得出最大应力值为98MPa,位于侧面靠近拐角焊点位置。刚性连接方案进行制动仿真试验得出最大应力值为199MPa,也位于侧面靠近拐角焊点位置。制动工况与加速工况相似,仅X方向激励方向与大小不同。制动工况时刚性连接方案与柔性连接方案电池应力值均与加速工况接近,可见X向的激励对电池箱的受力影响较小。

图13 制动工况电池箱最大应力

3.5 转向工况下不同方案对箱体的影响

图14a所示为制动工况下刚性连接方案电池箱所受应力的仿真分析结果;图14b所示为制动工况下柔性连接方案电池箱所受应力的仿真分析结果。刚性连接方案进行转向仿真试验得出最大应力值为390MPa,位于侧面靠近拐角焊点位置。柔性连接方案进行转向仿真试验得出最大应力值为510MPa,也位于侧面靠近拐角焊点位置。转向工况有Y方向正向激励及Z向动反力,同样是柔性连接方案电池箱焊点处的应力值更大。但是相对加速及制动工况,转向工况应力值明显增大,可见焊接应力对Y方向的激励比较敏感。

图14 转向工况电池箱最大应力

4 结论

根据不同工况条件下对刚性方案和柔性方案仿真分析可以得出如下结论。

1)柔性连接方案可以明显改善扭转工况的电池箱的应力集中问题,并数量级提升疲劳寿命。

2)刚性连接方案电池箱在Z向振动工况应力集中及疲劳损伤较小,主要是应力集中及疲劳损伤主要体现在侧面靠近拐角焊点位置,但两个方案处在同一数量及水平。

3)加速、制动、转向工况时均为刚性连接方案电池箱最大应力值较小。刚性连接方案电池箱转向时最大应力为390 MPa,柔性连接方案电池箱转向时最大应力为510MPa,并且均在侧面靠近拐角焊点位置,焊点位置需要加强处理。