液压系统多余物的预防与控制

连小帅 于 淼 王 珏 乔国勇

1.山西航天清华装备有限责任公司 山西长治 046012 2.淮海工业集团有限公司 山西长治 046012

1 研究背景

多余物的产生涉及产品研制的全过程,从原材料选用、元器件采购,到产品制造、调试、试验、运输、使用等环节,均有可能存在多余物侵入[1]。目前,液压管道一般采用焊接液压管道及卡套式液压管道。焊接液压管道多数采用酸洗等工艺措施来控制多余物,卡套式液压管道的多余物控制主要分布在管道切割、管道弯制、管口成形等环节。在航空航天产品研制生产中,液压系统多余物控制始终是重点。在国内外航天产品试验中,由于多余物问题导致元器件失效的现象时有发生,有的甚至直接导致发射任务失败。为保证产品的稳定性及可靠性,笔者基于EO2-FORM连接形式及企业现有的设备设施,展开液压系统多余物预防与控制研究,形成一套量化、可靠的多余物控制方法。

2 总体思路

液压系统中,油液固体颗粒的污染等级应符合QJ 2724.1—1995《航天液压污染控制 工作液固体颗粒污染等级编码方法》标准中16/13级、油液含水量不高于0.008%的要求,基于此,结合EO2-FORM连接形式结构特征,对EO2-FORM连接形式中管口成形制造工艺过程进行分析,确定多余物产生的主要环节,研究多余物控制的工艺方法。

分析系统中各液压元件多余物控制措施,确定多余物控制薄弱环节,并量化检测指标,提出有效控制措施,进而形成一套合理、有效的液压系统多余物控制工艺方案,完成工艺方案的验证、推广、应用工作。

3 EO2-FORM连接形式多余物分析

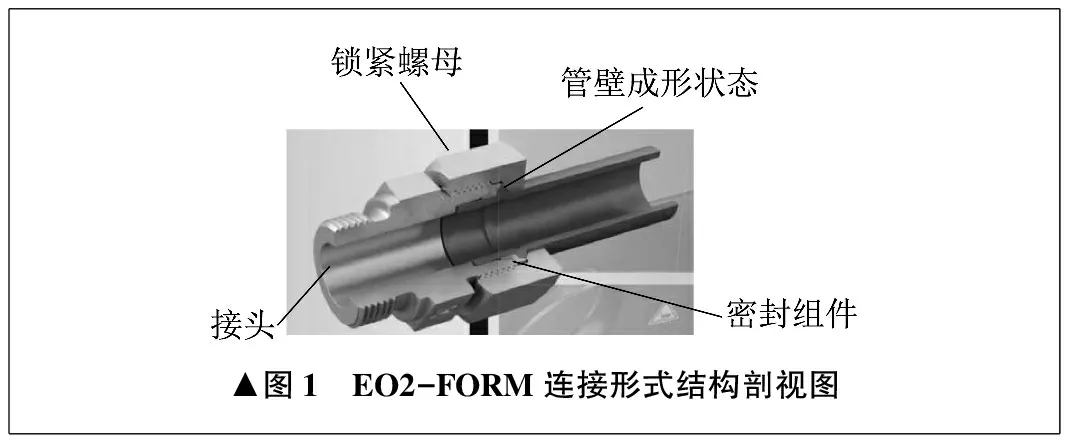

EO2-FORM连接形式在EO2弹性密封的基础上采用冷成形工艺,极大增强了连接刚度,减小了预装力矩。与传统焊接接头相比,EO2-FORM连接形式制作工序简单,维修性、可靠性、一致性较高。EO2-FORM连接形式需采用专用的设备完成管口成形,管口成形过程对液压管端面与轴线的垂直度、液压管表面粗糙度等有较高要求。EO2-FORM连接形式结构剖视图如图1所示。

基于企业现有的数控弯管机、管道切割机、平口机、刮刀、直磨机、管口成形机等设备,现行管口成形工艺主要流程为:准备工作→管道弯制→管道切割→管口毛刺清理→管口成形机成形→清洗弹丸清洗。

▲图1 EO2-FORM连接形式结构剖视图

对管口成形工艺过程进行分析,多余物主要存在于管道切割后内表面及管口毛刺清理环节,分别如图2、图3所示。清洗弹丸清洗属于气体吹除法,适用于去除表面积较大的颗粒多余物,多用于小口径管道的清洗。对于管道内表面质量存在缺陷的原材料,清洗物容易挂在表面毛刺等缺陷位置[2]。

▲图2 管道切割后内表面▲图3 管口毛刺清理环节

工艺方法选择不当,工艺措施不细化、量化,容易产生多余物[3]。对管道内表面进行清洗时,无法量化多余物指标,仅采用目测确认无明显灰尘,存在一定的风险。

4 液压元件多余物分析

液压系统的主要液压元件包括集成块通道体、液压缸、液压油箱等[4]。集成块通道体孔隙结构复杂,采用五倍光学内窥镜进行检查。光学内窥镜应用于管道内腔、焊缝质量检查等方面,可以直观地检查管道内部的多余物情况,并能够对多余物的形状、位置进行准确判定[5]。采用光学内窥镜,可以排除通道体孔道存在多余物的情况。

液压缸安装前需要进行各种常规测试,并且清洁度等级要求较高[6]。液压缸装配前,对所有金属件及非金属件采用相应的清洗剂清洗,装配后采用相应的清洗设备进行循环清洗,并完成油液颗粒污染度检测。对油液中的颗粒污染物进行检测,主要确定油液颗粒污染度和颗粒分布,以防止油液颗粒污染度超过液压系统关键元件的污染耐受度,从而为油液的净化提供技术支持[7]。

多余物指产品中存在的由外部进入或由内部产生的与产品规定状态无关的一切物质[8],生产过程中的任何一个环节都有可能产生或引入多余物[9]。液压油箱生产中,采用自动钨极氩弧焊结合手工钨极氩弧焊的方式进行焊接,焊接后进行水压密封试验及内表面清洗。对于水压密封试验的水源污染度及油箱内表面焊接所产生的焊渣、飞溅等多余物,只能目测清洗,无法形成量化指标,存在一定的风险。因此,油箱的多余物控制是重点。

5 液压系统多余物控制工艺方法

经过EO2-FORM连接形式多余物分析及液压元件多余物分析,确定液压系统多余物控制的重点环节是管口成形过程的多余物控制和液压油箱内表面的多余物控制。

基于管口成形工艺中的清洗弹丸清洗环节,利用工艺接头及工艺密封组件将各规格的液压管道串联,使用符合标准的液压油对管道进行30 min循环清洗。各管道清洗完毕后,从管道末端对液压油进行取样检测,检测结果应满足技术文件中的油液颗粒污染度和含水量要求。若检测结果不满足技术文件要求,则应重新进行循环清洗,直至取样结果满足技术文件要求。液压管道清洗后,对于暂不装配的管道,用洁净的塑料布或气泡膜进行防护。液压管道串联循环清洗现场如图4所示。

▲图4 液压管道串联循环清洗现场

将符合指标的液压油注入液压油箱,静止1.5 h实现沉淀。从液压油箱底部泄油口对油液进行取样检测,油液含水量不超过0.008%,油箱油液颗粒检测满足16/13级。如若不满足技术指标,则采用工装油源进行循环清洗,直至油液颗粒检测满足技术指标要求。满足技术指标要求后,直接连接液压系统进行系统油源内循环冲洗,有效降低生产成本。

6 整体工艺流程

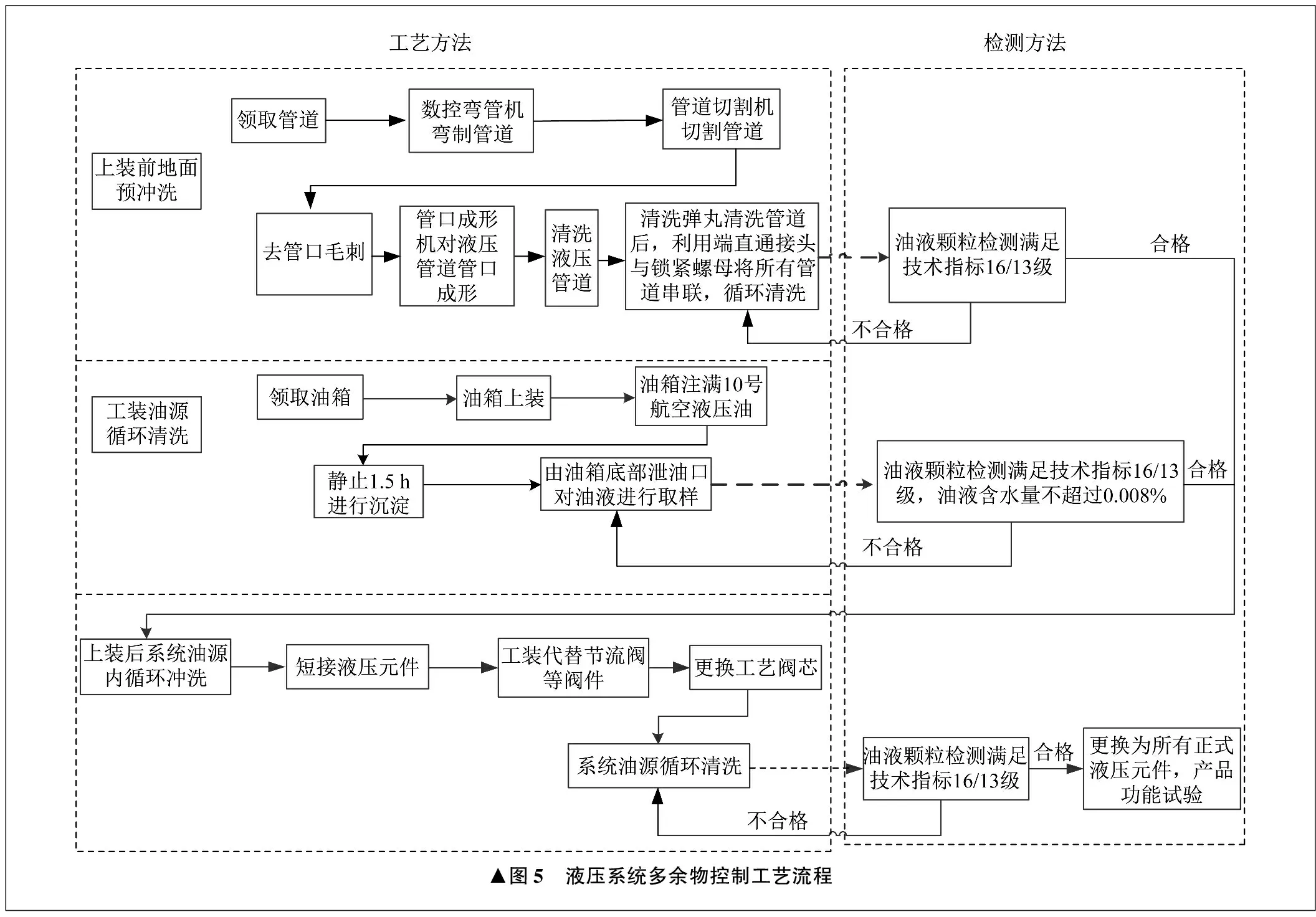

基于管口成形过程多余物控制及液压油箱内表面多余物控制,对液压系统多余物控制工艺流程进行优化设计。多余物控制工艺流程由上装前地面预冲洗、工装油源循环清洗、上装后系统油源内循环冲洗三部分组成。

上装前地面预冲洗时,将液压管道串联在一起,使用工装油源对管道进行初步循环清洗[10]。

工装油源循环清洗时,采用精度不低于5 μm的滤油机将10号航空液压油加注至油箱内,按液压油箱内表面多余物控制方法进行循环清洗及颗粒检测,直至满足技术指标要求。

上装后系统油源内循环冲洗时,液压管道在主机设备上完成安装,短接油缸、马达等执行元件,由工装代替节流阀、比例溢流阀、比例调速阀等液压阀件,使用系统油源对各回路的液压管道逐一进行循环清洗。循环清洗油源的出油口设置专用高压滤油器,回油口设置回油滤油器,均采用工艺滤芯。内循环冲洗后,对油液进行颗粒检测,合格后方可将所有代替工装更换为相应的正式产品合格件,并将高压滤油器和回油油滤器的滤芯更换为正式产品。

液压系统多余物控制工艺流程如图5所示。

▲图5 液压系统多余物控制工艺流程

7 实际应用

应用液压系统多余物控制工艺流程对企业现有设备的液压系统进行装配、试验,装配、试验结果均满足技术指标要求。

交付用户使用1 a后,未出现因多余物导致的功能试验异常及切圈、漏油等现象。

8 创新点

(1) 通过量化指标对管口成形工艺的多余物进行控制,提高了控制效果。

(2) 通过量化指标对液压油箱焊接及水压密封试验产生的多余物进行控制,提高了控制效果。

(3) 对液压油箱注油清洗进行工序调整,完成工艺优化,工装油源循环清洗与系统油源内循环冲洗实现一次注油清洗,有效降低生产成本。

(4) 形成了一套稳定、可靠的液压系统多余物预防与控制工艺流程,通过上装前地面预冲洗、工装油源循环清洗、上装后系统油源内循环冲洗三个环节保证液压系统的稳定性,实现液压系统100%合格率。

9 结束语

笔者基于EO2-FORM连接形式及企业现有设备设施,研究了液压系统多余物预防与控制工艺流程,实现了多余物的有效控制。目前,通过多余物预防与控制,企业现有设备在生产过程中未出现液压系统漏油及功能试验异常等情况,合格率达到100%。