单颗粒油页岩热解产物影响因素试验研究

冯卫强,白瑞祺,冯玉鹏,姚 宣,,张 缦,黄逸群,杨海瑞

(1.北京国电龙源环保工程有限公司,北京 100039;2.清华大学 能源与动力工程系 电力系统及发电设备控制和仿真国家重点实验室,北京 100084)

0 引 言

为缓解我国日益严重的能源供给压力,应大力发展传统化石能源的清洁高效利用技术,以及非常规替代能源,尤其是非常规油气资源。油页岩是我国资源量最大的非常规油气资源,油页岩的高效开发与利用是我国发展非常规油气资源至关重要的部分,对缓解我国能源短缺问题具有重大意义[1]。

油页岩除了直接燃烧放热外,在450~550 ℃下干馏生成页岩油。目前油页岩干馏热解研究成果主要有油页岩热解反应机理[2-4]、热解影响因素[5-7]、热解反应模型等[8-11],得到不同的热解终温、升温速率、热解气氛下,油页岩热解产物分布的规律。热解终温在500~520 ℃时,热解温度不足以使干酪根及沥青完全分解,此时随着热解终温升高,热解产物中页岩油和气体的比例增大;热解终温高于520 ℃时,随着热解终温增大,页岩油分子发生更多的裂解和结焦,提高了产物中气体与半焦的占比,页岩油产率下降[5]。研究发现,适宜的升温速率有助于提高热解反应的效率和热效率,改善热解产物组成。在一定范围内,提高升温速率,可减少二次反应,增加产油率;但升温速率过高,油页岩外部空间温度升高,使析出的页岩油在高温下裂解,降低了页岩油产率[12]。水蒸气热解油页岩可提高产油率,主要是因为抑制了页岩油分子在颗粒内与残碳的聚合、结焦[7]。但关于颗粒粒径对油页岩热解产物分布的影响规律仍存在争议,Nazzal[13]和Ahmad[14]等研究发现,油页岩颗粒粒径增大,可提高产油率。Guffey[15]和Wallman[16]等研究发现,粒径增加导致产油率下降,不同学者的研究结果相矛盾。上述关于颗粒粒径影响研究是在油页岩颗粒样品堆积于反应器内的条件下进行,颗粒料层的影响较复杂,单颗粒的热解过程受颗粒内外传热和颗粒热解机理2方面因素的共同影响。页岩油分子在热解过程中可能进一步发生裂解反应生成气体、发生结焦反应附着于颗粒内部,这对最终热解产物分布影响较大。

为探究颗粒粒径对油页岩热解反应的影响,本文针对干馏炉中油页岩颗粒粒径较粗且分布范围较大的特点,通过搭建单颗粒油页岩热解试验台,采用单颗粒试验贴近热解过程的本质,探究颗粒粒径、热解温度等因素对热解产物分布的影响。

1 试验方法及试验系统

1.1 试验装置

单颗粒油页岩热解试验台如图1所示。主体反应段为内径80 mm的石英玻璃管,石英玻璃管置于电加热炉中,电加热炉加热区长度为440 mm,通过PID调节控制温度,测温元件为N型热电偶,控温精度为±1 ℃。石英玻璃管下部为填充石英玻璃块的预热段,中部设有一个石英玻璃烧结板,以支撑载有样品颗粒的石英样品托盘,同时可保证气流通过。石英玻璃管下部与进气管道连接,进气管道的来气源自氩气气瓶,并通过管道上的质量流量计进行控制。石英玻璃管上部通过磨口与石英玻璃水冷冷凝器连接,石英玻璃水冷冷凝器内部为圆柱状通道,圆柱状通道与外壁中间为水冷仓,水冷仓通过进出水口与电动水泵连接。试验过程中,热解产物中的页岩油主要在石英玻璃水冷冷凝器内壁上冷凝,少部分被收集在丙酮吸收瓶内。试验中保证丙酮检测瓶不变色,即无可挥发的油分进入检测瓶中,页岩油全部被收集。

图1 单颗粒油页岩热解试验台示意Fig.1 Pyrolysis test rig of single particle oil shale

石英样品托盘直径为35 mm(图2),表面中心安装3根直径1 mm、高10 mm的石英支柱,样品颗粒放置于3根石英支柱上,此时样品颗粒与石英支柱接触面积较小,可与周围气流充分传热传质,接近理想情况下的单颗粒热解环境。

图2 石英样品托盘示意Fig.2 Quartz sample tray

1.2 样品

试验样品为桦甸油页岩,其元素分析及工业分析结果见表1。试验前将油页岩块敲碎成颗粒,选取适宜的颗粒利用电动砂轮进行粗磨,再利用锉刀手工细磨,制备成球形颗粒,其球形度较好,同尺寸颗粒外观形貌一致性较高,满足试验需求。

表1 桦甸油页岩元素分析及工业分析

1.3 试验方法

采用单颗粒油页岩热解试验台测量各工况下油页岩热解产物分布规律,热解产物分为残碳、页岩油、轻质气体等3部分。具体试验步骤如下:

1)打开电加热炉,按照适宜的升温速率加热至设定温度;

2)打开氩气气瓶阀门,按照设定的流率通入到石英玻璃管中,热解反应前保证氩气通入时间不少于1 h,确保石英玻璃管中空气完全排出,处于惰性气氛中;

3)打开电动水泵,使石英玻璃水冷冷凝器内的冷却水处于持续流动状态;

4)待电加热炉升温至设定温度,且保持30 min以上,将载有质量为ms样品的石英样品托盘快速放入到石英玻璃管中;

5)迅速将石英玻璃水冷冷凝器安装置于石英玻璃管上部,确保磨口连接紧密;

6)将石英样品托盘放入石英玻璃管后,样品颗粒将发生热解反应,待反应时间达到30 min后,关闭电加热炉电源,取出石英玻璃水冷冷凝器放置于空气中冷却;

7)待电加热炉温度降低至室温后,取出石英样品托盘,关闭氩气;

8)取下石英玻璃水冷冷凝器与电动水泵的连接水管,将石英玻璃水冷冷凝器中的水排净,用橡胶塞堵住石英玻璃水冷冷凝器进出水口,称量此时内壁带有冷凝下来的页岩油的石英玻璃水冷冷凝器总质量m1;

10)称量反应结束并冷却后的样品颗粒质量,即为残碳质量mc,产生的气体质量mgas=ms-mc-moil。

2 试验结果与分析

选取试验工况参数时,参考实际工业应用状况,热解温度设为450~600 ℃,颗粒粒径设为6~16 mm。为更好地突出粒径的影响,试验采用粒径为120 μm的油页岩细颗粒。本文重点关注颗粒粒径和温度对单颗粒油页岩热解产物分布的影响。

2.1 气体流速

试验给定的氩气流量决定了单颗粒油页岩热解时周围气体流速,油页岩颗粒周围气体流速对单颗粒油页岩热解过程中的传热传质可能有一定影响。在粒径8 mm、热解温度450、600 ℃条件下得到的热解产物分布如图3所示。可见,氩气流量在0.5~2.0 L/min对单颗粒油页岩热解产物分布的影响较小。这是由于该氩气流量对应的氩气在反应器内的平均流速为0.008 8~0.035 2 m/s,根据气体流过单个圆球的对流换热系数、对流传质系数经验公式(式(1)、(2))计算得到在氩气流量范围内的对流换热系数与对流传质系数相对偏差均小于20%(表2)。故在后续试验中,采用的氩气流量为1 L/min。

图3 氩气流量对热解产物分布的影响Fig.3 Effect of gas flow rate on pyrolysis product distribution

表2 氩气流量对换热、传质系数的影响

Nu=2+0.6Re1/2Pr1/3,

(1)

Sh=2+0.6Re1/2Sc1/3,

(2)

式中,Nu为努塞尔数;Re为雷诺数;Pr为普朗特数;Sh为舍伍德数;Sc为施密特数。

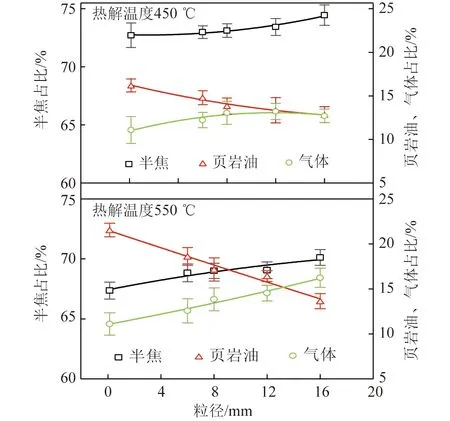

2.2 颗粒粒径

随着颗粒粒径的变化,油页岩热解过程中的颗粒内部传热传质过程都会发生相应变化,可能对最终的热解产物有重要影响。不同热解温度、不同粒径(0.12~16.00 mm)的单颗粒油页岩热解产物分布如图4所示。

图4 不同颗粒粒径下的油页岩热解产物分布Fig.4 Pyrolysis product distribution of oil shaleunder different particle sizes

在相同的热解温度下,随着颗粒粒径增加,总体热解失重率略微下降,半焦在产物中的比例增加,但增幅有限;热解产物中页岩油比例降低、气体比例增加,且页岩油与气体比例的变化幅度随热解温度的升高而增大。

Weitkamp等[17]认为,油页岩颗粒的热解过程受颗粒内部传热传质过程控制,颗粒粒径增大时,热解反应产生的初始产物在颗粒内部的停留时间延长,最终产物中页岩油比例降低可能是因为热解二次反应的程度加强,页岩油分子发生更多结焦、裂解。由于油页岩干酪根是大分子碳氢化合物(Lille等[18]提出干酪根经验分子式为C421H638O44S4NCl),因此在热解结束后得到的油页岩半焦中氢元素含量明显下降,以质量比例计算的H/C也明显下降。为验证颗粒粒径增大是否会使更多的页岩油分子发生热解二次反应,包括结焦(重新结合于半焦中)和裂解(产生气体等小分子),利用元素分析对比了热解后所得半焦的H/C变化,如图5所示。可见,在各热解温度下,粒径越大的颗粒,热解后所得半焦中的H/C越大,说明热解完成后半焦中含有的未析出至颗粒外的有机质越多。结合图4可知,颗粒粒径增大导致半焦在最终热解产物中的占比增加,可推测颗粒粒径的增大会使热解一次产物在析出颗粒前,发生更多的热解二次反应,通过复杂的热解二次反应使部分热解产物重新被固定于半焦中,导致最终热解失重率略下降、产物中页岩油占比降低。

图5 热解后所得半焦中的H/CFig.5 H/C in the semicoke obtained after pyrolysis

2.3 热解温度

针对温度对热解产物分布的影响规律研究,研究对象大多为堆积的多颗粒。因此,需通过试验探究热解温度对单颗粒油页岩热解的影响,试验结果如图6所示。

图6 热解温度对热解产物分布的影响Fig.6 Effect of pyrolysis temperature on pyrolysisproduct distribution

从热解后所得的半焦比例来看,在各粒径下随着热解温度的升高,产物中半焦占比均呈下降趋势,即热解失重率呈上升趋势,说明热解程度增加。这是因为,热解温度升高,使干酪根中键能越高的键发生断裂,更多的有机质发生分解并析出至颗粒外。

从热解产物中的页岩油、气体占比看,热解温度的影响规律相对复杂。对于粒径0.12 mm的油页岩细颗粒,热解温度升高使产物中页岩油的比例增加,而气体占比相对变化不大。考虑到半焦比例呈下降趋势,因此热解温度升高使干酪根热解更倾向于产生较多的页岩油。由于颗粒粒径仅为0.12 mm,可忽略热解过程中颗粒内传热传质造成的影响。因此,发生热解时的颗粒温度接近环境温度(设定的电加热炉加热段温度),同时可将该组试验发生的热解反应理解为主要受热解一次反应的影响。可见,热解一次反应的产物中页岩油占比随热解温度的升高而增加,550 ℃后页岩油比例基本稳定,而气体比例相对变化不大。

对于粒径12 mm的油页岩颗粒,页岩油在产物中的占比随热解温度的升高呈先升后降的趋势,在热解温度525 ℃时最大。产物中气体比例在热解温度低于525 ℃时变化幅度相对不大,高于525 ℃后出现明显的上升趋势。

热解温度高于525 ℃时,与粒径0.12 mm油页岩细颗粒相比,12 mm油页岩颗粒的产物中页岩油比例明显降低,说明可能在较高温度下,较粗的油页岩颗粒热解产物在颗粒内发生了热解二次反应,因此改变了页岩油比例随热解温度的升高而增加的趋势。一方面,热解温度升高,热解一次产物中页岩油比例增加;另一方面,热解温度升高,热解二次反应的程度愈加强烈,使页岩油向气体、半焦转化,造成页岩油比例降低。在二者共同作用下,使页岩油比例呈先增后降趋势。

但热解温度升高,也会使单颗粒油页岩热解时对应的颗粒升温速率发生变化,升温速率对热解产物的分布有一定影响。因此,仍需要进一步分析升温速率、颗粒内温度的分布情况,以探究热解温度对热解产物分布的影响机制。

3 结 论

1)氩气流量从0.5 L/min升至2.0 L/min时,热解产物分布变化不大,原因在于流量变化对对流换热、对流传质系数的影响小于20%,进而对单颗粒油页岩热解过程的影响较小。

2)颗粒粒径是热解产物中页岩油与气体的比例构成的主要影响因素。随着颗粒粒径增加,热解一次产物在颗粒内部发生二次反应的程度加强,产物中页岩油比例下降、气体比例上升。

3)升高热解温度,热解一次产物中页岩油比例增加;但对于粒径较大的粗颗粒,较高热解温度下热解二次反应的影响显著,导致最终产物中页岩油比例先升下降,气体比例在高于525 ℃后显著提高。

综上,油页岩颗粒热解过程中,气体产物在颗粒内部扩散并发生二次反应,且该过程受到颗粒粒径的影响。因此在搭建油页岩颗热解模型时应考虑颗粒内部的扩散与二次反应。