基于有限元法的液罐车横向稳定性分析

张明远,于洋,吕志文,王建刚

(1.安徽理工大学,淮南 232001; 2.广东立佳实业有限公司,东莞 523000)

前言

伴随着我国经济的飞速发展,国内民众在生活方面的要求不断提高,同时对于生活必需品的需求也在持续增加,这促使了我国道路运输行业持续高效的发展。液罐车作为道路运输的重要组成部分之一,其需求与发展引起了我国政府和相关部门的高度重视。由于运输的货物多为易燃高危物,液罐车的安全性也备受关注。

液罐车有承载重、质心高、体积大等显著特点,在紧急避让或高速转弯等极端操作工况下,液罐内的液体晃动与车体运动产生复杂的耦合效应,极有可能导致车辆发生侧滑、倾覆等交通事故[1],因此,对液罐车行驶安全性的研究显得尤为重要。在众多安全性影响因素中,罐内液体晃动对液罐车行驶安全性的影响是一个热门研究点。近年来,国内外学者对液罐车罐内液体晃动问题进行了大量的研究,研究重点大部分放在液罐车罐体尺寸、形状[2-4]以及液罐车行驶过程中的动力学响应[5]等方面,对充液比和加速度的研究较少。本文对不同充液比及横向加速度情况下的液罐车转向工况进行了仿真计算,将计算结果绘制成图表进行对比分析,以此来说明充液比和横向加速度对液罐车横向稳定性的影响。

1 罐体模型及使用材料

1.1 罐体模型

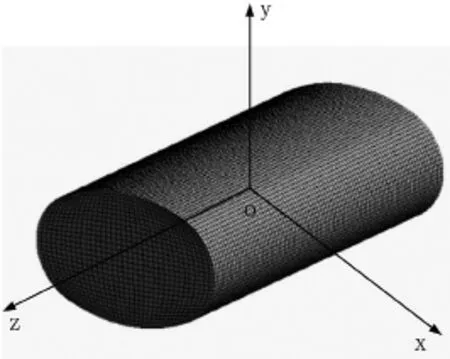

液罐车罐体模型如图1。罐体主要由封头、罐身、隔板、车架、护栏等组成。罐体全长8.45 m,宽2.44 m,高1.56 m。

1.2 罐体使用材料参数

本文所研究的半挂式液罐车主要使用材料为铝合金,其中罐身所采用的材料为铝合金5083,车架及其他组成部分所采用的材料为铝合金6061,相关材料基本参数如表1所示。

2 计算模型及计算方法

2.1 罐体模型网格划分

本文主要研究液罐车转向时罐内液体晃动对罐壁的横向冲击效果,纵向参数影响较小,故选取一半罐体进行建模及网格划分(如图2所示),同时忽略了纵向隔板的厚度,这样既避免了隔板处网格过密,增加了网格质量,又减少了网格数,提高了计算效率[6]。

2.2 计算模型

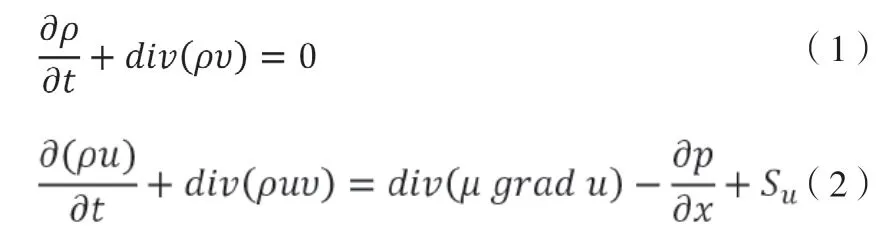

本文采用VOF模型来处理罐内空气与柴油的气液两相流动,其中控制方程包括连续方程(1)和动量方程(2):

式中:

ρ—密度;

p—压强;

μ—动力黏度;

υ—速度矢量;

u—速度矢量在x轴的分量。

2.3 初始条件及边界条件设置

初始气液交界面平行于xz平面,罐壁表面设置为无滑移壁面,气体和液体初速度为0,表面张力系数为0.04,大气压为1.013×105Pa 。

2.4 求解方法设置及计算参数

本文采用PISO压力速度耦合方法,梯度离散方法选择Green-Gauss Node-Based,压力插值方法选择Body Force Weighted。

罐内介质为空气和柴油,第一相为空气,第二相为柴油,其中空气为默认参数,柴油的密度为,动力粘性系数为,计算时间步长为0.01 s,计算步数为1 000步。

3 计算结果及分析

3.1 相同横向加速度下充液比影响

假设油罐车分别以0.5 g、0.6 g、0.7 g的横向加速度转弯,同一种加速度工况对0.5~0.8充液比下罐内油液晃动对罐壁产生的横向冲击力进行仿真计算,并绘制曲线图对比,见图3~5。

表1 材料参数

图2 网格划分模型

由图3、图4、图5可见,转向开始后罐内油液晃动对罐壁的横向冲击力持续增加,并在约0.6 s时达到第一个峰值,此峰值为转向过程中最大冲击力的值,随后冲击力出现一个逐渐下降的过程,之后又逐渐上升至第二个峰值,如此往复。这是由于油罐车转向使得罐内油液受向心力作用而发生晃动,当油液晃动的最剧烈时,罐壁所受的横向冲击力便达到峰值,随后油液受到罐壁的阻挡而开始向另一侧运动,罐壁所受的横向冲击力逐渐减小。

对每组计算结果中不同充液比工况的对比可以发现,充液比为0.5和0.6时,罐内油液晃动对罐壁的横向冲击力相对较大,且起伏较大;充液比为0.7时,罐内油液晃动对罐壁的横向冲击力相对较小,且起伏较为平缓;充液比为0.8时,罐内油液晃动对罐壁的横向冲击力又会达到一个较大的数值,且在达到第一个峰值之后还会维持在一个较高的水平。

3.2 相同充液比下横向加速度影响

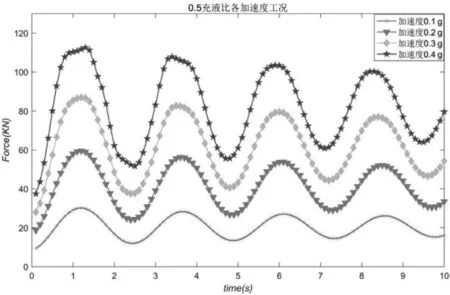

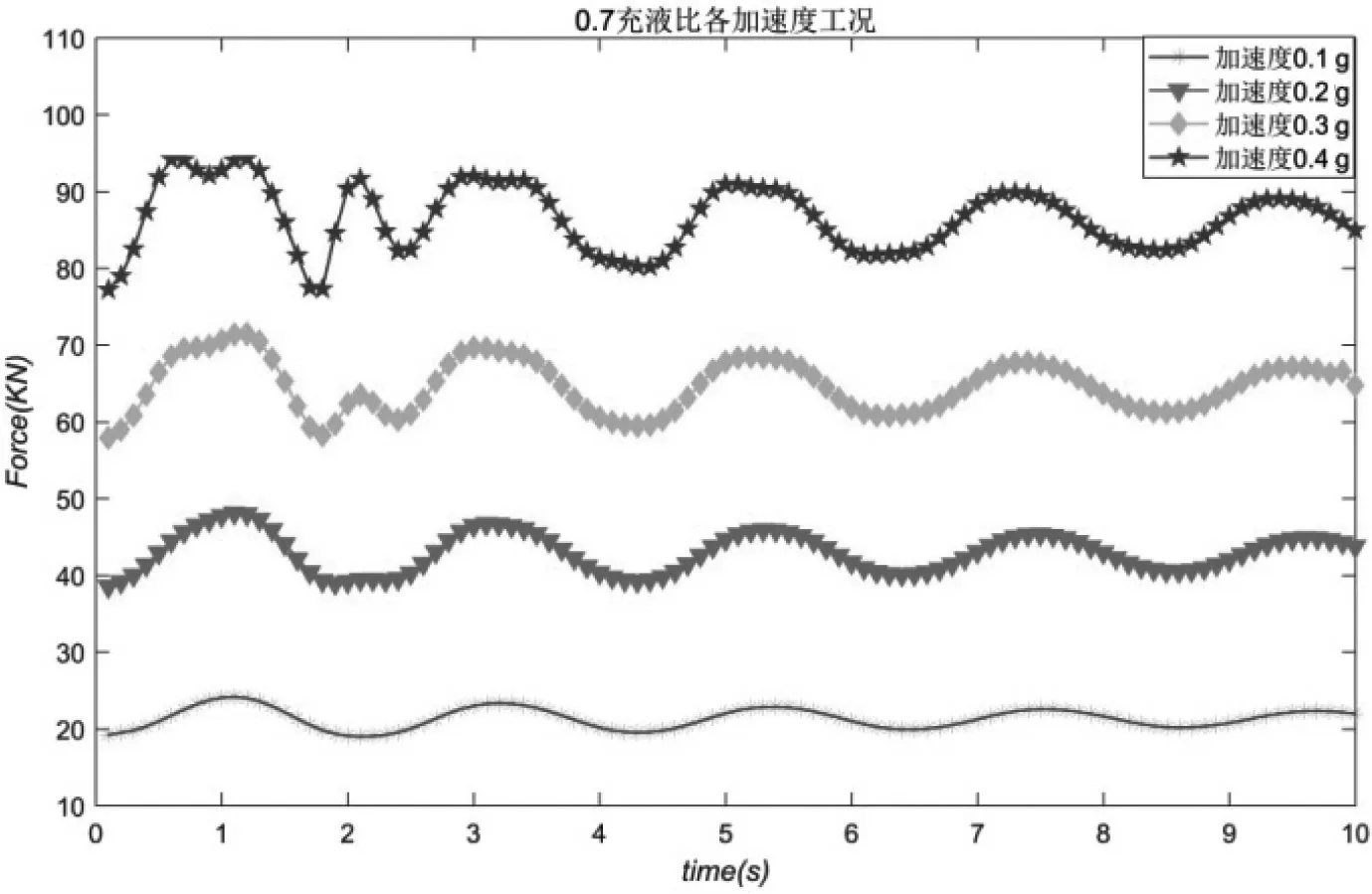

由上述几组数据对比可知,0.5充液比时罐内油液对罐壁的横向冲击力的数值和起伏较大,0.7充液比时罐内油液对罐壁的横向冲击力的数值和起伏较小,故选取0.5充液比与0.7充液比的工况,分别进行横向加速度为0.1~0.4 g时罐内油液对罐壁的横向冲击力的仿真计算,并绘制曲线图对比。

由图6、图7可见,随着液罐车转弯时横向加速度的增加,各充液比工况下罐内油液晃动对罐壁的横向冲击力也随之增加,这是由于加速度越大,罐内油液所受的惯性力越大,晃动也更加剧烈,受力也随之增加。

图3 0.5 g加速度各充液比工况

4 结论

液罐车转向时,罐内油液晃动带来的冲击力随时间推移逐渐增加,到达第一个峰值后开始减小,随后又开始增加直第二个峰值。第一个峰值一般是冲击力最大的点,也是液罐车最容易发生侧翻的点。

图4 0.6 g加速度各充液比工况

图5 0.7 g加速度各充液比工况

图6 0.5充液比各加速度工况

图7 0.7充液比各加速度工况

充液比为0.5~0.7阶段时,随着充液比的增加,罐内油液晃动带来的冲击力峰值呈下降趋势,且冲击力曲线的起伏也由大变小。充液比达到0.8后,由于罐内油液质量大,重心高等因素,油液晃动带来的冲击力又达到一个比较高的峰值,且随后一直维持在较高的水平。

液罐车转弯时的加速度大小对罐内油液晃动带来的冲击力影响也十分明显,罐内油液受惯性力的作用,转弯加速度的增加使得油液晃动带来的冲击力随之增大。因此,液罐车实际使用时应装填合适的油液量,且在转弯时要保持尽可能小的转弯加速度。