油水分离性好的油膜轴承油的研制

李勇 王继胜 薛万安 黄永旺

1 天津日石润滑油脂有限公司

2 国家能源集团锡林郭勒通力锗业有限责任公司

3 神华北电胜利能源有限公司

油膜轴承是一种以润滑油作为润滑介质的径向滑动轴承,其油膜油系统工作温度变化大,使油品容易氧化、劣化,而且需要承担冲击载荷[1 ~3]。针对这些用油特性,国外公司至今已经发展了三代油膜轴承油。相对来说,国内公司研发始于20世纪70年代,起步较晚。油膜轴承油在使用过程中难免会混入工业水,因此要求油膜轴承油在有水的情况下要有好的抗磨性,并且在静置状态下,需要好的油水分离能力。基于油膜轴承油特殊的性能要求,国内的润滑油研究机构及生产厂家难以突破瓶颈取得重大成果[4 ~6]。而国外公司长期进行技术保密、资料封锁、产品垄断。因此,开发一种具有好的分水性、氧化稳定性、极压抗磨性、防锈性的油膜轴承油非常重要。本文根据对油膜轴承油的工况考察,结合客户需求,研制了一款具有优良油水分离性能的油膜轴承油。

研制指标

油膜轴承油主要用于高速轧机设备,其精轧、粗轧工况极其复杂,通常在高温、高速、高灰尘、高负荷下运转,且长期与水接触,因此其对油品的要求很高[7,8]。目前我国没有成熟可靠的油膜轴承油产品,各大钢厂所用油品基本靠进口,针对油品使用工况及性能要求,结合市场成熟产品的质量标准制定了油膜轴承油开发的质量指标,见表1。

表1 油膜轴承油研制指标

研制过程

基础油的选择

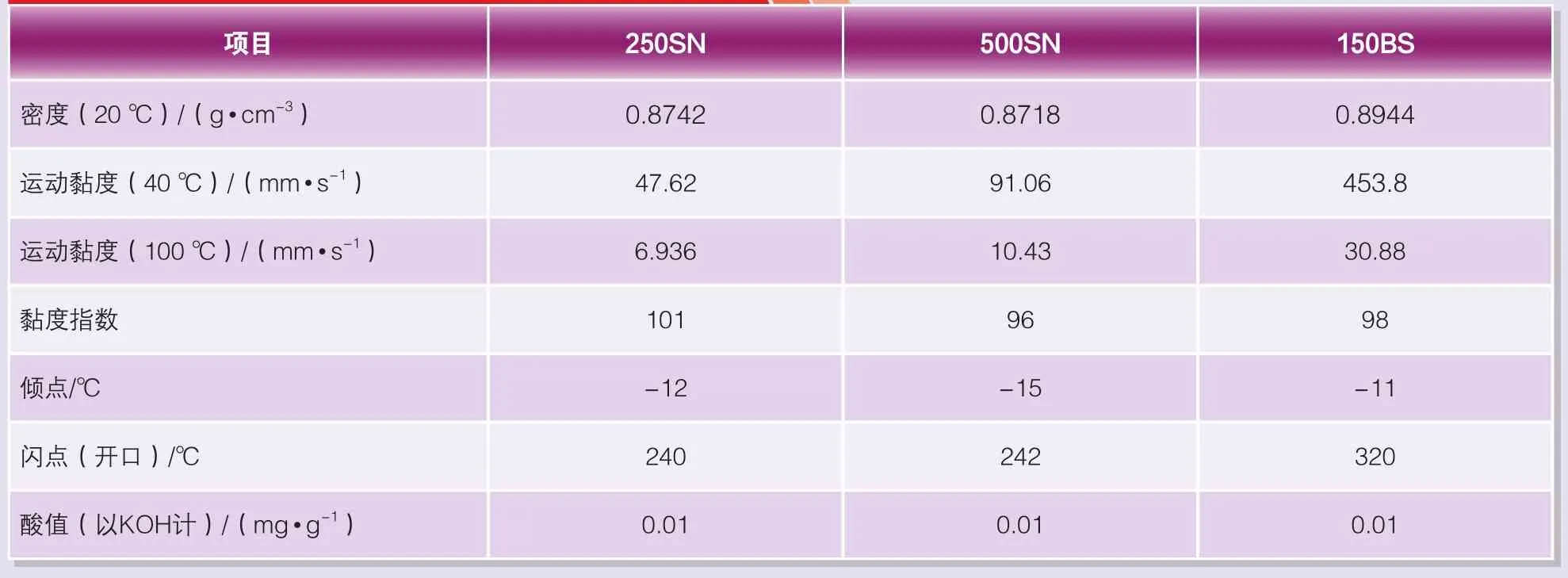

油膜轴承油组分包含至少一种高黏度指数深精制矿物油、至少一种抗乳化剂、至少一种抗氧剂、至少一种防锈剂、至少一种抗磨极压添加剂、至少一种抗泡剂,其中基础油占比在96% ~99%(质量分数)之间,本配方选取深度加氢精致的基础油250SN、500SN及光亮油150BS进行调制,基础油相关性能见表2。

表2 基础油理化数据

添加剂的选择

极压抗磨剂

据各大钢厂工况调查,轧机在正常工作时会经常与水接触,设备通常采用两个油箱搭配使用,因此油品需要有极好的油水分离能力,保证油品在剧烈搅拌乳化后,水分能够快速分离排除。通常极压抗磨剂具有较强的酸性且对油品的抗乳化能力有一定抑制作用,因此在配方开发时重点考虑极压剂的加剂量及对油品抗乳化性能的影响,通过以上分析重点选取了极压剂JY1(含磷极压剂)、JY2(含磷极压剂)、JY3(含磷极压剂)及JY4(ZDDP),相关测试性能见表3。JY1、JY2的极压性能和抗乳化性能均稍弱,JY3和JY4的极压性能均能满足使用需求,且抗乳化性能良好,考虑JY3具有一定的锈蚀性,单独使用容易对设备产生一定的腐蚀,而JY4虽然极压性不好,但具有一定的抗氧化防腐蚀的作用,将两者搭配可产生协同作用,其考察结果见表4。各个比例搭配的油品具有较好的抗磨性能及极压性,从油品的防锈蚀能力上考虑,过多的JY3不利于油品的防锈蚀能力,因此优先选取0.1%JY3搭配0.7%JY4,此添加剂搭配标记为a。

表3 极压添加剂对油品极压性、抗乳化性的影响

表4 混合极压添加剂对油品极压性能的考察

抗乳化剂

目前市场上用的较好的抗乳化剂为聚醚和胺类的抗乳化剂,因此配方考察了两种抗乳化剂KR1(聚醚类)和KR2(胺类),考察结果见表5。两个抗乳化剂对油品的磨擦性和极压性均没有影响,但抗乳化添加剂KR1在该体系中抗乳化能力较差,产生较多乳化层,而KR2分水较快,因此该配方体系中选取KR2作为抗乳化剂。将0.1%JY3与0.7%JY4和0.02%KR2的添加剂搭配标记为b。

表5 抗乳化剂对油品极压性、抗乳化性的影响

防锈剂

由于油膜轴承油的使用经常与水接触,产生更多的酸性物质,加速设备的腐蚀,因此开发一款油膜轴承油对防锈性能要求非常严格,需要平衡防锈剂对油品抗乳化性能的影响,以及考虑与极压剂在金属表面的竞争作用。选取了两种防锈剂FX1(羧酸类)、FX2(磺酸盐类),考察其防锈性能,及对抗乳化能力的影响,结果如表6。FX1在加剂量0.03%时就有明显的防锈效果,且明显有利于提高油品的抗乳化性能,而FX2在该体系中表现较差,分析其与JY3不兼容,存在明显的金属表面竞争关系,对油品的抗乳化性能也有明显的负面影响。

表6 防锈剂的性能的考察

其他添加剂

由于油膜轴承油对氧化安定性有较高的要求,通过考察采用胺类抗氧剂能够满足其质量要求,且对油品抗乳化性能没有影响,另外油品中也加入了金属惰性剂、抗泡剂,保证油品良好的的抗腐蚀性能及抗泡性能。

综合评定

通过以上对配方的开发,确定了最终的油膜轴承油配方RM100,并且对此配方进行了全方面的评价,结果见表7。RM100的各项性能均符合制定的标准,且与竞品相比,抗乳化性能有明显提高。

表7 综合评价数据

结论

选取加氢深度精制的基础油,通过性能优良的添加剂进行调配,开发出抗乳化性能、极压性能优良的油膜轴承油配方,满足目标标准,且其与竞品相比性能相当。