超高流动聚丙烯造粒机的稳定运行研究

朱维权,崔 欣

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471012)

采用高熔体流动速率(MFR)聚丙烯进行注塑加工可实现快速成型、制品轻量化[1-3]。随着聚丙烯催化剂技术、生产装置、工艺技术以及加工技术的日益发展,聚丙烯的MFR越来越高[4-6],拓宽了聚丙烯的应用范围[7]。另一方面,随着人们生活水平的提高和环保法规的要求,注塑级高MFR聚丙烯越来越多地采用反应器内氢调法生产[8-10],而不是传统的可控流变法[11-12]。目前,市场主流的高流动聚丙烯的MFR约为60.0 g/10 min,MFR超过150.0 g/10 min甚至200.0 g/10 min的超高流动聚丙烯的生产存在诸多困难和瓶颈[13]。超高流动聚丙烯生产的瓶颈之一就是造粒机能否稳定运行[14-15]。经验表明,高MFR聚丙烯很难实现造粒机正常开车[16-17]。换言之,在高MFR聚丙烯的生产过程中,一旦造粒机停车,装置就有停车可能。这给装置的连续运行带来极大的风险,因此,生产高MFR聚丙烯时,造粒机的稳定运行至关重要。这对于无齿轮泵的国产造粒机而言,更是巨大挑战。本工作通过研究不同MFR聚丙烯造粒过程中无齿轮泵国产挤压造粒机的运行参数,探索超高MFR聚丙烯的造粒机组运行参数,以实现超高流动聚丙烯生产的稳定运行。

1 实验部分

1.1 主要原料与设备

聚丙烯粉料,MFR分别为2.8,60.0,90.0,150.0,220.0 g/10 min,均采用反应器内氢调法生产,中国石油化工股份有限公司洛阳分公司。

SJSHL-Z300×25型双螺杆混炼挤压造粒机(无齿轮泵),大连橡胶塑料机械股份有限公司。

1.2 挤压造粒过程

聚丙烯的生产及造粒在中国石油化工股份有限公司洛阳分公司140 kt/a的中国石化第二代双环管工艺聚丙烯装置上进行。挤压造粒机由加料系统、驱动系统、混炼挤压系统、挤压造粒系统、粒子处理系统、辅助系统、电气控制系统组成(见图1)。驱动系统由电机单元、主电机润滑系统、气动摩擦离合器、主减速器系统、主减速器润滑系统、隔音罩、盘车单元等组成;混炼挤压系统由混炼挤压单元、料斗单元等组成;挤压造粒系统由节流阀、开车阀、换网器、连接支撑单元、机头、温控管路、水下切粒单元等组成。粒子处理系统由离心干燥单元、振动筛、粒料冷却水系统、三通取样阀等组成;辅助系统由筒体冷却水系统、液压系统Ⅰ、液压系统Ⅱ、热油系统等组成。

图1 SJSHL-Z300×25型挤压造粒机结构示意Fig.1 Process flow of SJSHL-Z300×25 pelletizer

加料系统将聚丙烯粉料与添加剂预混后,连续地加入到双螺杆混炼挤压造粒机第1段机筒(喂料机筒)上方的料斗中。氮气以与物料流动相反的方向充入到料斗、管道及计量系统中,以防止聚合物在空气中氧化。物料进入双螺杆混炼机中,在输送段(第1节机筒)被挤压和输送;在塑化段(第3至第5节机筒)被剪切、混炼而熔融塑化;物料及各种添加剂在均化段(第6至第9节机筒)进一步混合,分散,塑化后被输送到挤出造粒系统。熔融物料首先进入到节流阀,调节节流阀的调节板,可以改变物料的停留时间,从而调节物料的混炼效果。若开车时物料塑化没有达到要求,或者后续设备出现异常时,将开车阀打到排料工位将物料排出。物料塑化良好时,将开车阀打到正常工作位,物料进入到筛网过滤器,并定量供给筛网过滤器。经过筛网过滤器时,物料中的杂质被过滤。物料经过机头到达模板,从模板造粒带上均匀分布的小孔流出,迅速被高速旋转的切刀切成粒状,同时被切粒机水室中的温水迅速冷却,然后输送到离心干燥机进行脱水和干燥。脱水和干燥后的粒子输送到振动分筛机上,分筛机将合格的粒子与过小和过大的粒子分开,贮存于成品合格料仓。

1.3 测试与表征

MFR按GB/T 3682—2018测定。堆密度采用宁波瑞柯伟业仪器有限公司的FT-106型堆密度测定仪测定,粉料下落时间指100 g聚合物粉料从堆密度测试仪中完全落下的时间。熔点与熔融焓采用美国PE公司的DSC-7型差示扫描量热仪测定,先将试样以10 ℃/min的速率升至200 ℃,维持5 min,然后以10 ℃/min的速率降至50 ℃,再以10 ℃/min的速率升温,记录降温和升温过程中的热量变化。

2 结果与讨论

2.1 主电机功率随MFR的变化

挤压造粒机主电机功率与MFR的相关性很高。聚丙烯粉料的MFR为2.8,60.0,90.0,150.0,220.0 g/10 min时,主电机功率分别为3 604,2 550,2 396,2 335,2 097 kW。从造粒机主电机功率变化数据看,主电机功率随着聚丙烯MFR的提高而降低。从图2可以看出:主电机功率与聚丙烯的MFR并非线性变化。聚丙烯MFR在60.0 g/10 min之前,主电机功率快速变化,60.0 g/10 min之后主电机功率变化趋于平缓。MFR从2.8 g/10 min提高60.0 g/10 min,主电机功率下降斜率为-18.4,MFR从60.0 g/10 min提高到150.0 g/10 min,主电机功率下降斜率为-2.3。前者虽然MFR变化小,但主电机功率下降速率远大于后者。电能主要消耗在树脂熔融、克服树脂分子内摩擦阻力、树脂流动的动能、树脂熔体增加压力、螺杆动能、机械摩擦等方面。不同MFR聚丙烯的动能、熔融焓以及设备机械摩擦等基本不变,但内摩擦阻力和压力变化较大,从而带来主电机功率的变化。因此,MFR提高有利于造粒工段能耗降低。同时,即使MFR为220.0 g/10 min的聚丙烯,也不会引起造粒机主电机功率低联锁保护,主电机能够平稳运行。

图2 工业生产过程中的主电机功率变化曲线Fig.2 Power of main motor in process of production

2.2 输送段温度随MFR的变化

从图3可以看出:不同MFR聚丙烯的输送段温度基本一致,均为121 ℃。聚丙烯在输送段基本处于粉料状态,到末端略有熔化,对温度影响有限。从表1可以看出:不同MFR聚丙烯粉料的堆密度和下落时间基本相同,无明显变化,说明聚丙烯粉料的堆密度及流动性与MFR并无直接相关性。输送段温度不随聚丙烯MFR变化而变化。因此,在高MFR聚丙烯的造粒过程中,输送段的温度可不做调整。

表1 不同MFR聚丙烯粉料的堆密度和下落时间Tab.1 Bulk density and falling time of polypropylene powder with different MFR

图3 输送段温度随MFR的变化Fig.3 Temperature at conveying section as a function of MFR

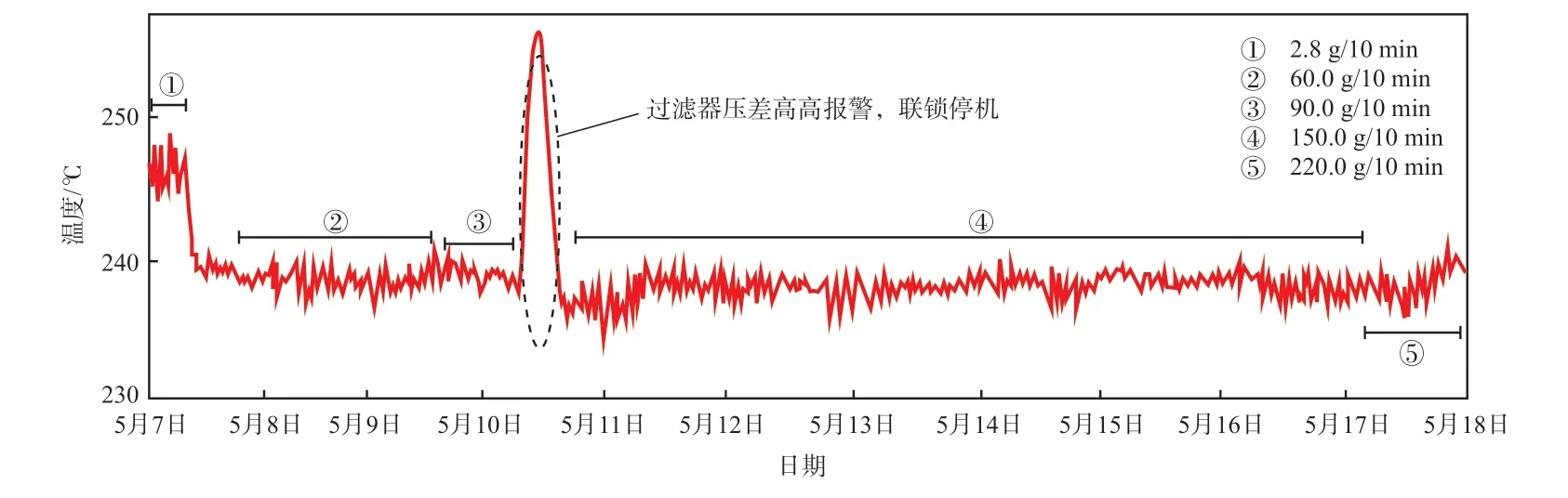

2.3 剪切混炼段温度随MFR的变化

从图4可以看出:随着MFR的提高,剪切混炼段温度逐渐下降,总变化幅度在13 ℃以内。其中,MFR为2.8,60.0,90.0,150.0~220.0 g/10 min时,剪切混炼段温度分别为233~239,231~236,233~235,226~231 ℃。从图4还可以看出:MFR较低时,剪切混炼段温度波动频率快,温度曲线波动范围大而且密集,MFR较高时温度波动频率相对较小,温度曲线变化较为平滑。这说明低MFR时内部物料剪切混炼强度大,变化剧烈,而高MFR时相对较弱。从表2可以看出:不同MFR聚丙烯的熔融焓较为接近,剪切混炼段混炼温度差异主要是由于相对分子质量不同所致。低MFR聚丙烯相对分子质量大,在较低温度时黏度大,适当提高温度,利于熔体黏度的降低和熔融树脂在造粒机中的流动,从而保证造粒机的正常运行。因此,造粒过程中,可根据MFR变化,针对性调整筒体冷却水脉冲时间,控制筒体温度,从而实现剪切混炼段平稳。对于MFR为220.0 g/10 min的树脂,调整脉冲时间,控制筒体温度在225~230 ℃,造粒机能够稳定运行。

表2 不同MFR聚丙烯的熔融温度和熔融焓Tab.2 Melting temperature and enthalpy of polypropylene with different MFR

图4 剪切混炼段温度随MFR的变化曲线Fig.4 Temperature at shear mixing section as a function of MFR

2.4 均化降压段温度随MFR的变化

从图5可以看出:随着MFR的提高,均化降压段温度逐渐下降,总下降幅度为11 ℃。MFR为2.8,60.0~90.0,150.0~220.0 g/10 min时,均化降压段温度分别为245~249,239~242,238~241 ℃。MFR为60.0~220.0 g/10 min时,差距更小,在4 ℃以内。此段物料全部充分混炼熔融,物料流动趋于平稳,MFR对物料流动状态的影响逐渐减弱。因此,当MFR超过60.0 g/10 min后,均化降压段温度小幅下降即可保障造粒机的正常运行。

图5 均化降压段温度随MFR的变化曲线Fig.5 Temperature at homogenization and depressurization section as a function of MFR

2.5 模板机头压力随MFR的变化

从图6可以看出:随MFR增加,机头压力先快速下降后缓慢降低,波动降幅达到6.3 MPa。MFR为2.8,60.0~90.0,150.0~220.0 g/10 min时,机头压力分别为9.0~9.9,4.3~5.0,3.6~4.2 MPa。MFR为220.0 g/10 min的压力参数与100.0~150.0 g/10 min的差异较小。造粒机机头压力高低,除与物性有关外,与造粒机模板性能关系密切。物料离开螺杆后,不再受到螺杆直接推送,而是靠后续物料不断流入螺杆出口到模板之间的腔体,依靠熔体自身不断挤压向前流动。因此,机头压力波动,主要与进入造粒机粉料量的稳定性、螺杆漏流等有关。压力较大波动,不利于高流动性树脂生产,应尽量减小波动。因此,对于超高MFR聚丙烯的造粒,机头压力在3.6 MPa以上,不会发生模板切粒孔冻凝及切粒机垫刀、缠刀,能够正常切粒。

图6 机头压力随MFR的变化曲线Fig.6 Die pressure as a function of MFR

2.6 不同MFR聚丙烯造粒负荷对机组运行的影响

聚丙烯粉料MFR较低时,造粒机负荷可以达到22.0 t/h,高负荷平稳运行,机组工况良好,粒子形态良好。在超高流动时,容易引起过滤器压差高,甚至触发联锁停机[18-19]。在超高流动聚丙烯试生产过程中,负荷超过19.8 t/h时,造粒机发生过滤器压差高高报警,联锁停机。拆卸的过滤器上有未熔融的聚丙烯粉料,这是造成过滤器堵塞,过滤器压力高的主因。随着MFR的增加,漏流现象加重,粒径较小的聚丙烯粉料沿着螺杆与机筒间隙,被熔体夹带到过滤器的概率增加。虽然筒体温度在物料熔点以上,但熔体及聚丙烯粉料间的热传导效率相对较低,不足以在聚丙烯粉料被夹带到过滤器之前而熔融,从而造成聚丙烯粉料积聚在过滤器上,引起堵塞。超高MFR聚丙烯的熔体流动性好,机组漏流加剧;低MFR聚丙烯熔体流动性差,机组漏流相对减弱。这可能是高MFR聚丙烯造粒负荷需要保持在19.8 t/h以下运行,而低MFR聚丙烯造粒负荷可以在22.0 t/h平稳运行的原因。因此,超高MFR聚丙烯造粒负荷应该保持在临界负荷以下,不高于19.8 t/h运行,并关注不熔融粉料对过滤器压差的影响,通过调整节流阀开度,增强混炼可以作为补充措施。

3 结论

a)随着聚丙烯MFR的增加,造粒机的温度、压力、功率并非与MFR成线性变化,而是达到一定程度后趋于平缓。合适的工艺参数可以确保造粒机具有较宽的MFR适应范围。

b)在国产无齿轮泵大型造粒机组上,将筒体温度控制在225~230 ℃,机头压力控制在3.6 MPa以上,可实现采用氢调法制备的MFR为220.0 g/10 min的超高流动聚丙烯的稳定造粒,其运行参数与MFR为100.0~150.0 g/10 min的聚丙烯差异较小。

c)高MFR聚丙烯造粒过程中,要保持造粒机负荷在临界负荷以下运行,要重点关注不熔融粉料对过滤器压差变化的影响,防止过滤器堵塞。通过优化调整节流阀开度,增强混炼,有助于造粒机平稳运行。