盾构隧道管片非定型嵌缝材料粘结面特性分析

龚彦峰,蒋雅君,魏晨茜,潘基先,王少锋

(1.水下隧道技术国家地方联合工程研究中心,武汉 430063;2.中铁第四勘察设计院集团有限公司,武汉 430063;3.西南交通大学土木工程学院,成都 610031)

引言

随着我国交通基础建设规模不断扩大,近年来市政和水下等工程,使用盾构法修建隧道的情况越来越多,盾构隧道的数量和里程不断增多[1]。盾构法隧道管片衬砌拼装产生环缝及纵缝,在地下水丰富的情况下,盾构隧道防水问题对于隧道施工.运营.维护等环节的质量把控和功能实现具有举足轻重的地位[2-3]。

目前,根据规范中“以防为主.多道设防.因地制宜.综合治理”的防水原则,盾构隧道经常在接缝表面施作嵌缝,使之作为一道辅助防水防线[4]。盾构管片接缝所用嵌缝材料分为定型类和非定型类,考虑到定型密封材料存在抵抗水压能力有限.对管片拼装精度要求高.处理十字缝部位难度较大等问题,目前国内普遍采用非定型材料,如环氧树脂.聚硫.聚氨酯等[4]。然而,上述材料防水作用有限,其部分原因在于我国地铁盾构隧道通常采取局部范围全环嵌缝,并未形成完整的嵌缝闭环;但更重要的原因是,在实际应用中,嵌缝材料与混凝土管片间由于种种原因导致其粘结效果不佳,特别是在高速铁路和地铁区间隧道中,嵌缝材料受到交变的气动压力作用,影响材料的拉伸.剪切状态,最终致使粘结面脱开.剥离,使得其防水能力减弱甚至丧失。

目前对非定型嵌缝材料与混凝土之间的粘结面性能研究主要集中在公路系统的伸缩缝.路面填缝等方面[5-6],盾构接缝防水的研究对象多是弹性密封垫[7-9],对管片混凝土与接缝内非定型嵌缝材料间粘结面特性的研究较少[10-12],选用倒退拔式嵌缝槽形式为分析对象,从粘结机理.室内试验和数值计算等方面,对管片混凝土-非定型嵌缝材料粘结面(下文简称“混凝土-嵌缝材料粘结面”)进行粘结特性.基本力学性能和动力特性分析,旨在得出影响嵌缝材料受力的主要因素,为盾构隧道嵌缝防水设计提供有益建议。

1 混凝土-嵌缝材料粘结面力学性能试验研究

盾构隧道接缝部位的粘结面是指钢筋混凝土管片与嵌缝材料之间发生粘结效应的界面。隧道运营期间,列车振动.渗漏水压.管片错台或张开等情况会使相邻管片混凝土接缝内嵌缝材料处于拉伸.剪切等受力状态。粘结界面处的拉伸.剪切强度较混凝土和嵌缝材料本身更小,受力后更易分离乃至破坏从而发生渗漏,因而,其是决定嵌缝材料防水性能实现与否的控制性因素,故对管片-嵌缝材料粘结面的力学性能进行试验研究。

1.1 界面拉伸试验

根据GBT 13477.8—2018《建筑密封材料试验方法》制作粘结试块,嵌缝材料选用环氧树脂类。同批制作5个试样作为1组,在(23±2)℃下进行拉伸试验,拉伸速率为5 mm/min,试验如图1所示,数据结果见表1。可以发现,拉伸试样的界面抗拉强度在(0.35±0.05)MPa之间,小于选用砂浆的抗拉强度样本均值4.35 MPa,因此,管片间发生相对张开时,由粘结面的抗拉强度实现防水性能控制。

表1 粘结界面拉伸试验结果

图1 粘结界面拉伸试验

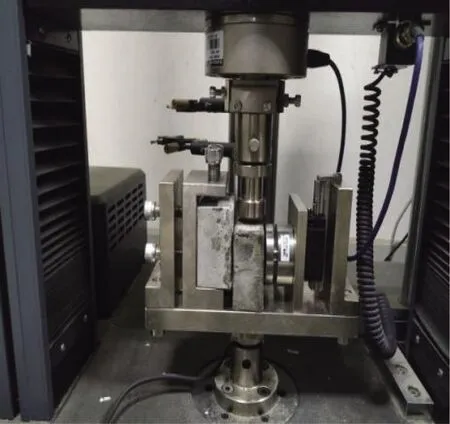

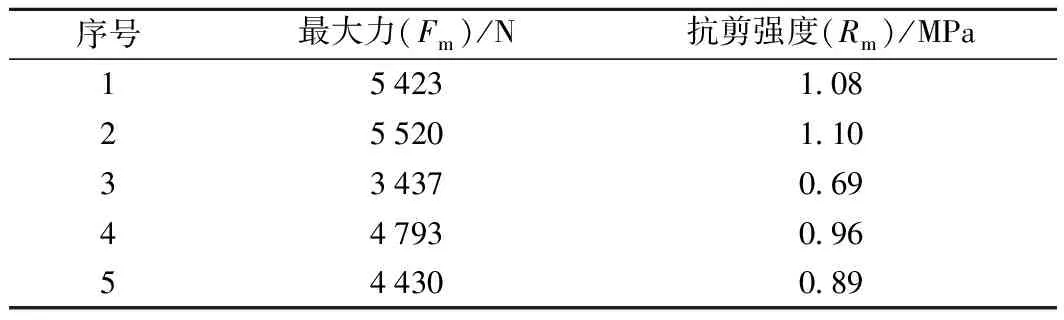

1.2 界面剪切试验

根据JGJ/T70—2009《建筑砂浆基本性能试验方法标准》,界面剪切试样尺寸为70.7 mm×70.7 mm,原始横截面面积为4 998 mm2。根据GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》和GBT 13477.8—2018《建筑密封材料试验方法》,界面剪切试样中嵌缝材料的厚度设为0.3 mm,剪切速率为5 mm/min。试验设置5个试件样品,试验状态如图2所示,数据结果见表2。

图2 粘结界面剪切试验

表2 粘结界面剪切试验结果

粘结界面破坏具有两种形式:①界面表层粘结性能较好,粘结关系保留,砂浆剪切破坏并剥落;②界面表面粘结性能较差,嵌缝材料与砂浆表面发生剥离,砂浆基本完好。由材料力学知识可知,砂浆受纯剪切作用发生剪切破坏时,应力圆圆心为坐标原点,主应力方向(与水平夹角45°)正应力达到材料抗拉强度,垂直主应力方向产生剪切破坏面,故材料的抗剪强度可用其抗拉强度代替。

考虑制作精度.试块个体差异等导致的数据离散性,筛去序号3结果。可以发现,剪切试样的界面剪切强度在(1.0±0.1)MPa之间,小于选用砂浆的抗拉强度样本均值4.35 MPa。因此,可以判定该粘结界面破坏为嵌缝材料与砂浆表面剥离的形式,即管片间发生错台时,由粘结面的界面抗剪强度控制嵌缝防水性能。

2 混凝土-嵌缝材料粘结面粘结机理探讨

粘结面的力学性能是管片接缝嵌缝防水的控制因素,由于粘结面属于异种材料间的接触粘结行为,混凝土与嵌缝材料之间粘结作用的强弱将直接关系到粘结面的力学性能。因此,应对粘结界面的粘结机理展开研究。

2.1 混凝土-嵌缝材料粘结理论简介

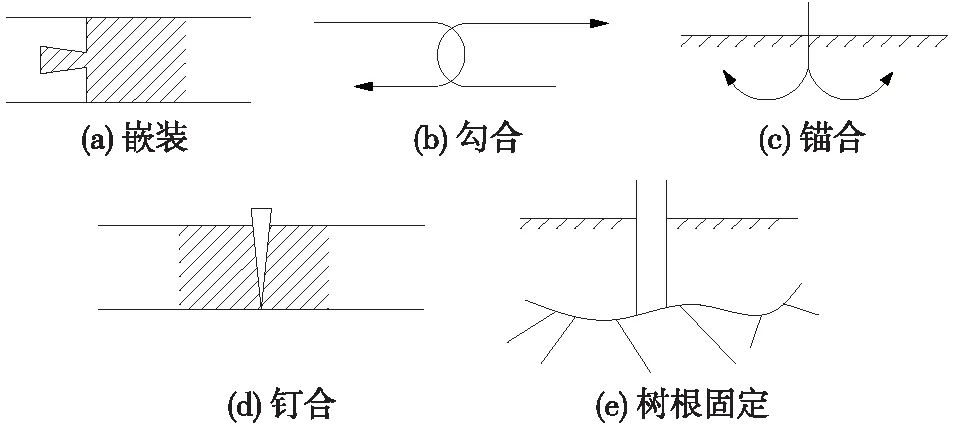

目前各界学者对粘结机理已有较为深入的研究,形成很多理论来解释粘结现象的本质,其中机械结合理论.吸附理论.相互扩散理论.化学结合理论.静电吸附理论.极性理论和弱界面层理论等为目前较为公认的几种粘结理论[13-18]。文献[18]以聚氨酯嵌缝材料为研究对象,认为聚氨酯与混凝土之间的粘结无法由单-粘结理论明确阐述,而需多种理论内不同种类的作用方式综合解释,其中较为主要的粘结方式是机械粘结和化学结合。

在微观层面上,混凝土表面存在诸多孔隙和凸起。当固化的嵌缝材料浸润到该界面上时,待到交联固化以后,就形成了混凝土表面嵌接,如图3所示。这种嵌接对粘结界面力学性能的贡献在于使嵌缝材料与混凝土形成咬合或勾连,表征为机械粘结。

图3 机械粘结类型

以聚氨酯嵌缝材料为例,经正常工艺生产得到的混凝土中均会含有不同程度的水分,这些水分可与异氰酯反应生成脲类化合物,而脲类化合物与混凝土中的金属氧化物(如Al2O3等)螯合形成酰脲。脲类化合物具有较大极性,可使嵌缝材料与管片混凝土之间形成氢键,表征为化学粘结。其主要化学反应如下

(1)

(2)

目前尚无相关研究表明该种混合粘结方式同样可以用来解释环氧树脂嵌缝材料与管片混凝土的粘结状态,因此还需要做进一步研究探索。

2.2 试验试块粘结面微观分析

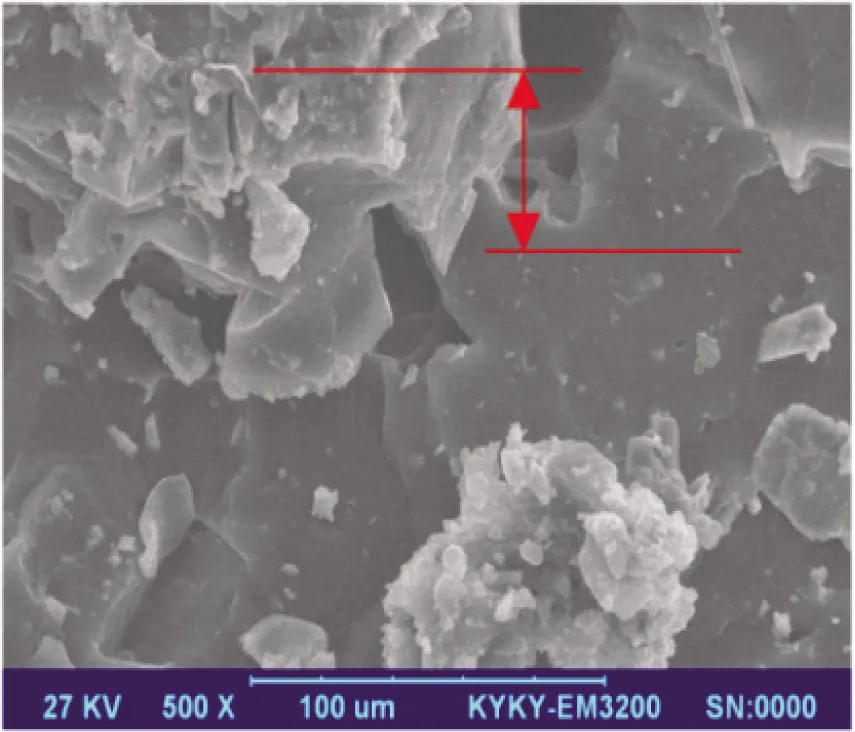

以改性环氧类材料与砂浆试块间的粘结拉伸破坏为例,使用SEM扫描电镜扫描其拉伸破坏界面,并对该面进行制样和喷金处理。试样如图4所示,SEM电镜扫描如图5所示。

图4 拉伸破坏界面

图5 电镜扫描结果

由图4可以看出,粘结界面破坏时嵌缝材料呈不均匀撕裂状态分布于界面表面,与砂浆粘结较好部位的破坏表面带有零星砂浆碎隙;粘结较差处嵌缝材料相对稠密。而图5显示,构成嵌缝材料的高分子官能团同砂浆内物晶之间存在镶嵌.包裹关系,可以推测嵌缝材料渗入砂浆表面凹凸不平的空隙内,形成了粘结层(红线所标记部分)。在外力作用下,该粘结层受迫错动后至少存在机械啮合抗力。

但上述扫描结果仅能得出其存在机械粘结,尚无法判断嵌缝材料与试块粘结界面上是否存在化学粘结作用。故选择上述破坏后的粘结试块各3块,将界面内粘结良好部位制成切片,切片尺寸为2 cm×1 cm×1 cm,如图6所示。使用X射线衍射仪对切片进行X射线衍射技术(XRD)扫描分析,测试子项为广角衍射(5°~85°)×6,即测试角度为5°~85°,采用默认测试条件即可,目的为测试固体晶型是否发生改变,扫描结果如图7所示,原始混凝土扫描结果如图8所示。

图6 切片情况

图7 试样扫描结果

图8 原始混凝土扫描结果

对比图7与图8可以发现:在低角度的区域内(横坐标表示角度),砂浆试块出现较大钝峰,在其余石英峰和硅酸盐峰也出现了较大的偏移,这是由有机物官能团与无机物晶相互交错导致的结果,即物理(机械)粘结效应。同时考虑到在该粘结试样中,高角度区域未能找到其他相关的石英及硅酸盐峰,由此推测此试样中可能同时存在物理(机械)和化学粘结效应。

3 混凝土-嵌缝材料粘结面动力特性计算研究

盾构隧道实际运营期间,列车振动.管片错台或张开等情况会持续改变混凝土间相对位移,使接缝嵌缝部位被迫处于拉伸.剪切等受力状态。另外,当渗水渗透至嵌缝材料背面时,嵌缝材料受到一定水压,对该处粘结面存在不利影响。因此,根据上述实际工况,对管片-嵌缝材料粘结面部位建立ABAQUS数值模型,讨论该粘结面的动力特性。

3.1 模型概况及加载处理

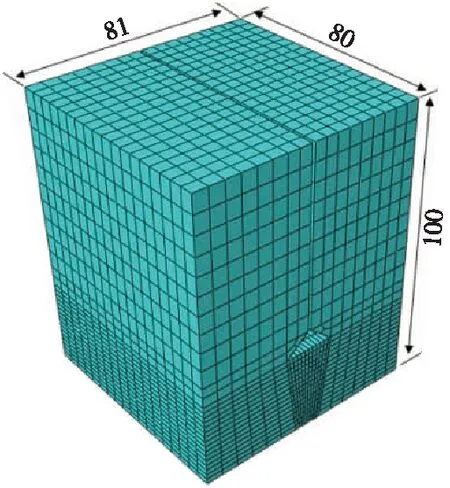

模型从工程实际出发,取管片混凝土强度等级C50,设置为各向同性弹性材料。嵌缝材料作为不可压缩各向同性超弹性材料,选择Mooney-Rivlin本构模型[19-20],具体参数见表3。其中界面抗拉强度和界面剪切强度数据主要依据文献[11-12]。粘结面采用CZM模型,相关参数同样采用试验所得数据。内聚力单元选择COH3D8(八节点三维粘结单元)。

表3 模型参数

约束模型左侧边界混凝土的X.Y方向位移,通过控制右侧混凝土X.Y方向位移来模拟管片的张开.错台或振动,将水压施加在超弹性单元和内聚力单元上边界,即嵌缝材料背面。模型尺寸如图9所示,总计13 524个单元。

图9 模型尺寸(单位:mm)

关于列车振动和气动荷载的计算,取自文献[12]中第4章计算结果,如图10所示。为防止动力分析中出现应力突变和荷载激化现象,水压在1 s前以平滑曲线方式施加在嵌缝材料上表面(背面),后面13 s保持水压不变;管片变形以平滑曲线方式在7 s末施加在右侧管片上;后7 s施加上述列车振动荷载和气动荷载[10]。

图10 动力荷载

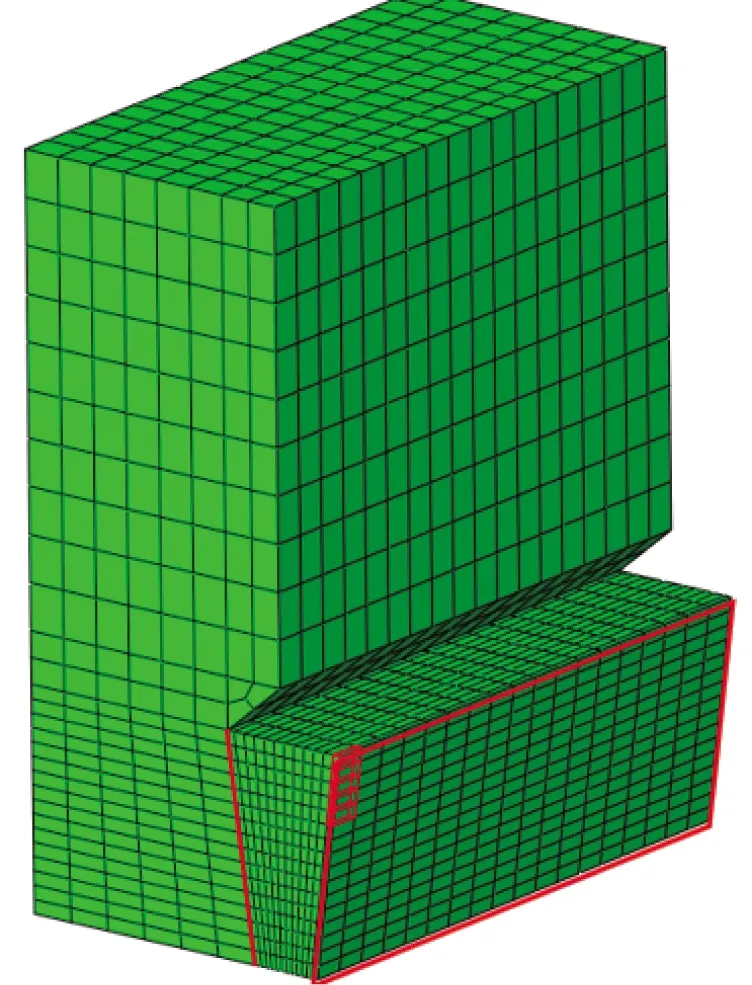

计算工况:静力作用设置为张开量X=2 mm.错台量Y=2 mm,水压为0.7 MPa;动力作用施加上述振动.气动荷载;计算时长为14 s。监测面取嵌缝材料左右2个粘结界面,具体表现为数值模型中两粘结面上的内聚力单元,如图11所示。

图11 模型监测面

3.2 粘结面应力历程分析

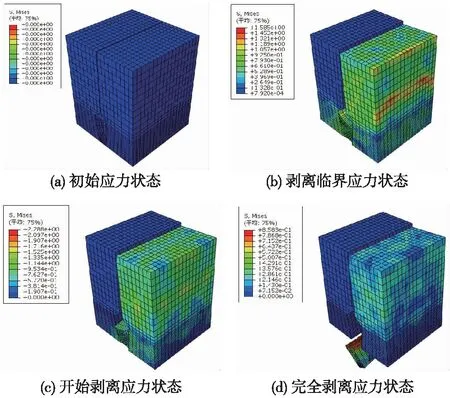

粘结面内聚力模型是基于弹塑性力学剥离过程的计算模型,因此提取嵌缝材料在断裂临界状态内聚力单元(监测面上单元)的平均Mises应力历程进行分析。嵌缝材料破坏历程可由初始状态.剥离临界状态.剥离发生状态和完全剥离状态作为历程节点进行划分,3.1节所述工况下各历程节点应力云图如图12所示。

图12 破坏历程节点应力云图

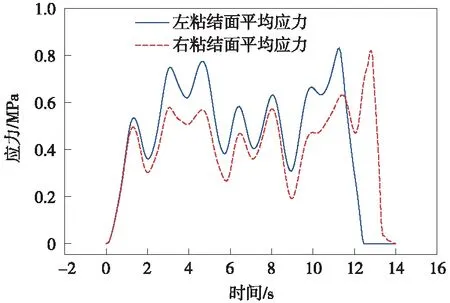

由图12可以发现,模型左侧粘结面先开始剥离,随后右侧粘结面剥离,分析结束时右侧粘结面单元留有一定残余应力,左侧单元完全剥离,应力减小为零。粘结面平均Mises应力在前1 s均匀增加,随后保持在一定范围内波动;当单元达到极限强度时单元开始损伤,应变能达到破坏阈值时,粘结面开始剥离,平均Mises应力下降。粘结面平均Mises应力历程如图13所示。

图13 粘结面平均Mises应力历程

另外,计算时改变水压发现,混凝土-嵌缝材料粘结面的破坏形式可分为两种:当水压过大时,界面粘结强度不足,嵌缝材料直接整体脱落;而当嵌缝材料所受水压较小时,粘结面的粘结强度足够,嵌缝材料单侧剥离,但未脱落。其界面破坏状态如图14所示。

图14 粘结界面破坏状态示意

3.3 粘结面临界状态应力分析

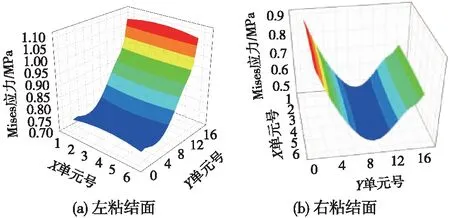

粘结面破坏前临界状态应力反映了粘结面的破坏趋势,对其进行分析将有助于改善嵌缝材料与管片的粘结受力性能,减少防水失效。为消除边界效应,取相同模型粘结面纵向中间部位处6个内聚力单元进行分析,两侧粘结面单元应力分布如图15所示。

图15 两侧粘结面单元应力分布

根据图15可知,对于将要发生剥离的粘结面内聚力单元,上部单元应力较大,而在另一侧粘结面内则为下部单元应力较大。可以推断粘结面破坏形式为:在外荷载作用下,某侧上部单元的内聚能随着应力的增加而增加,当其内聚力单元上的应力达到破坏判定条件时,单元开始发生分离,内聚能积累至破坏阈值时,粘结面发生剥离并自上而下进行扩展。此时,粘结面有效接触面积减小,另一侧粘结面单元应力显著增加,若外荷载继续增加,则该侧粘结面也逐渐趋向破坏。因此,为减少嵌缝在动力作用下的防水失效现象,可以在混凝土-嵌缝材料的粘结面上部增加粘结面面积,即增大接缝深度,扩大接缝内嵌缝材料和两侧管片混凝土的有效接触面积,从而提升粘结面的粘结力。

4 结语

以管片混凝土-嵌缝材料粘结面为研究对象,通过静力试验.粘结机理试验和动力数值模拟分析了盾构隧道内管片混凝土-嵌缝材料粘结面的基本力学性能.粘结机理和动力特性,得出以下结论。

(1)以环氧树脂系为嵌缝材料,经过室内试验得出粘结界面抗拉强度在(0.35±0.05)MPa之间,粘结界面剪切强度在(1.0±0.1)MPa之间。通过SEM电镜和XRD扫描结果显示,混凝土-环氧树脂嵌缝材料的粘结面同时存在机械粘结和化学粘结两种方式。

(2)动力作用下,粘结面存在剥离破坏阈值,且嵌缝材料的剥离与否及剥离程度由动力荷载的量值决定。超过该阈值时一侧粘结面先行剥离,并随荷载量值增大而扩展至完全脱离;同时,另一侧粘结面随之发生剥离。

(3)增大接缝深度,扩大接缝内嵌缝材料和两侧管片混凝土的有效接触面积,可适当提升粘结面的粘结性能。