大型变压器空载和负载特性现场测试技术研究

杨文良,宝 音,刘 卓,杨 波,白 洁

(1.内蒙古电力科学研究院,内蒙古 呼和浩特 010020;2.呼和浩特供电局,内蒙古 呼和浩特 010050)

0 引 言

变压器是电力系统中的重要电气设备,其基本工作原理是通过电磁感应理论改变交流电压,基本构件是原、副边绕组和铁芯,常用作电力系统的电压变换、安全隔离以及相角改变等。变压器的安全性和可靠运行直接关系到电力系统的稳定性,大型变压器因受到现场试验电源容量的限制,通常仅能在出厂时进行测试试验,而且受到自然环境和长期高电压的影响会发生老化,故需要进行定期检测。为保证变压器的正常运行,及时通过现场测试检查问题判断其工作状况具有重大意义。

空载损耗和负载损耗是变压器的两个重要参数,通过计算可以求得变压器此时的参数指标,在一定程度上反映铁心和绕组的工作状态,从而反映其在实际运行中的效率[1]。变压器在出厂试验时会进行全面试验,但测试的环境和实际使用时通常有较大区别,且变压器长时间使用后实际参数会有一定变化,因此有必要对变压器进行空载损耗实验和负载损耗实验的现场测试。

1 000 kV及以上变压器损耗测试对试验电源容量要求很高,现场损耗测试难以进行,部分研究开展了变压器损耗的带电测试,可以在不断电的情况下进行在线试验[2-4]。但经计算发现,变压器在线测试方法测量精度低,现场应用难度大,测试结果可作为参考,却不能准确得出准确的参数指标。变压器的现场实验能全面精确地检测变压器参数,更具有实用价值。文献[5]阐述了变压器现场空负载试验的测量方法,但其选用变压器为500 kV以下,不能测量1 000 kV以上的大型变压器。文献[6]进行了1 000 kV变压器的现场空负载检测,但其电源部分只进行了仿真,且设计的电源不可选择与调整电压,因此实际上也不能满足负载试验的要求。

本文先从变压器的空载和负载运行特性出发,分析一次侧和二次侧物理量之间的关系,通过现场测试的计算结果反映了变压器的物理状态,为实际电源装置的设计和制作打下基础。通过经济可靠分析,决定采用碳化硅及硅基IGBT多芯片串联结构组成的高压大容量电源实现现场实验时变压器感性电流的补偿,解决大型变压器在现场测试时试验电源容量不足的问题,实现变压器的现场损耗测试。

1 变压器空载试验

在变压器的任意一侧绕组施加额定频率正弦波的电压,其他绕组开路,即是变压器的空载试验,以此测出总的有功功率损耗P0和空载电流I0。空载电流常用其所占额定电流Ie的百分数I0%来表示,即:

由于空载电流很小,故变压器绕组中的铜耗也很小,可以忽略不计,将此时的变压器损耗P0视为铁心中的无功损耗[7,8]。

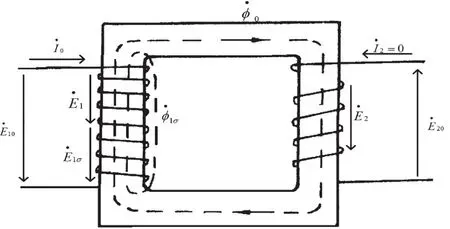

图1 单相双绕组变压器

式中,R1为一次侧线圈等效阻值,e1为一次侧主电动势瞬时值,e1σ为一次侧漏电势瞬时值,e10为一次侧额定电压的瞬时值。

由式(2)可得到稳态平衡方程式为:

变压器在正常运行状态下,主磁通以正弦规律变化,则令φ0=φm=sinωt,可得到一次侧主电势的瞬时值为:

式中,N1为变压器一次侧绕组匝数。

一次侧主电动势的有效值和相量表达式分别为式为:

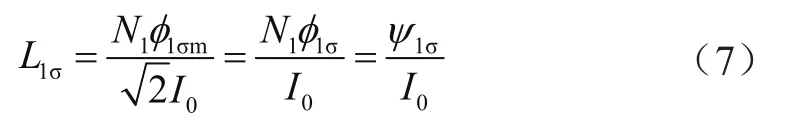

为求得一次侧漏电势E1σ,需要先计算一次侧绕组漏感L1σ,公式为:

由以上公式可推得:

式中,X1=ωL1σ=2πfL1σ。

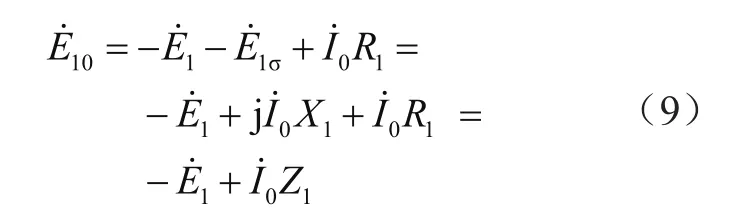

将式(8)带入式(3)得:

式中,Z1=jX1+R1为一次侧漏阻抗。

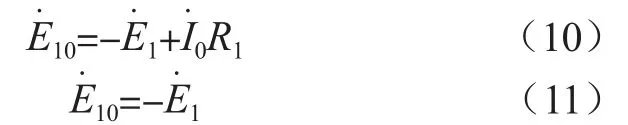

由于大型变压器铁芯厚,磁导率相较500 kV级以下变压器拥有更好地磁导率,变压器漏电动势和漏阻抗Z1非常小,可忽略不计,因此式(3)和式(9)可简化为:

变压器空载运行时,一次侧绕组本质上是电感线圈,此时空载电压10超前电流0将近90°,0可以由主要由无功分量μ和有功分量Fe合成,即:

2 变压器负载试验

变压器负载试验即变压器的短路试验,实验中将变压器一侧短接,另一次施加可调的电压,将此电压逐渐增大,使变压器一次侧电流0逐渐达到额定值N,并测量此时施加的电压Uk。空载电压常用其所占额定电流Ue的百分数Uk%来表示,即:

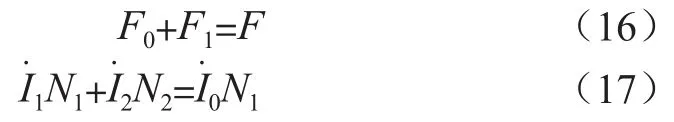

负载试验时,变压器的二次绕组产生感应电流,此时变压器的功率与空载功率相比发生变化,二次侧绕组电压将受到负载的影响而发生变化[10]。

将式(15)带入式(17):

式中,N2为二次侧绕组匝数。

由式(18)得,变压器两侧电流是相关联的。在变压器负载运行时,相比空载运行二次侧电流增大,一次侧提供功率变多,输出能量变大,故一次侧电流I1会上升很多,符合能量守恒[11]。仿照式(9),可以得到变压器负载运行时二次侧的电压平衡方程式为:

变压器二次侧输出功率P2可由式(20)求得为:

通过分析变压器负载运行方程式,本文总结出如下负载特性。分析(19)得,当负载电流2增加,二次侧漏阻抗Z2不变化,二次侧绕组内部的压降1Z2增加,使变压器输出电压20增加,同时一次侧电流1变大,一次侧漏阻抗电压减小,变压器两侧电动势1、2下降,这反而使变压器二次侧的输出电压20减小。详细了解空负载试验的特性和原理,有助于大型变压器的现场空负载试验的进行和相应检测设备的设计。

3 基于IGBT技术的高压电源

随着新型材料的发展,高压功率半导体器件IGBT因其良好的工作特性也获得了高速发展。IGBT截止电压的测试是判断器件性能的重要手段,相比于MOSFET单个IGBT具有较高的截止电压,且其具有一定的控制能力,但其工作特性仍然无法满足在实际大型变压器应用中高电压大功率的要求,因此IGBT串联技术在高压大功率领域得到越来越多的应用。为满足大型变压器现场空负载试验的需要,本文选定采用IGBT串联技术设计可控高压大容量电源。

3.1 IGBT的基本工作原理

绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)同时具有绝缘栅型场效应管(Metal Oxide Semiconductor,MOS)的高输入阻抗和功率晶体管低导通压降的特点。MOS管驱动功率很小,开关速度快,但导通压降大,载流密度小,功率晶体管饱和电压较低,载流密度大,但驱动电流较大。IGBT的本质是通过一个MOS管驱动一个功率晶体管的复合性结构器件,故IGBT在高压大电流领域更具有优势,其驱动功率小,导通能力强,驱动电路简单,开关速度快,串联方便。

3.2 高电压大容量电源的基本组成

IGBT具有一定的电压放大功能,同时工作电压高,导通能力强,故可以将IGBT作为放大管,组成高压大电容正弦电源。由于单只IGBT的承受电压仍有限,可以将多只IGBT串联分压组成放大环节,并通过反馈控制使输出电压呈现出所需要的正弦波形[12]。

采用此技术为主的大型变压器空载和负载现场试验成套电源装置,其总原理框图如图2所示。

3.3 主电路设计及原理分析

城市220 V交流电经过高压变压器升压后,通过滤波电路产生前级高压电源,视实际电压需要,电压调整环节采用多只型号为1MBH60-170的IGBT串联,该型IGBT具有耐高压,可通过大电流的特点,串联IGBT均工作于线性放大区用于电压调整,串联IGBT的末级串联限流电路自动限制最大输出电流,以限制最大电流Imax为60 A,压降UCE为1 700 V,最后输出电压经滤波处理后呈现稳定的正弦高压,可满足大型变压器现场测试所需大容量高电压要求。

4 结 论

变压器需要定期进行检修维护,保证其运行的稳定性,而大型变压器往往处于电力系统的关键位置,其运行状态是否安全可靠具有重要的意义。分析变压器空载运行和负载运行时建立的方程式,可以在现场计算出基本参数,以此判断变压器工作状态,制定维护计划。分析大型变压器损耗特性,可以判断大型变压器的在工作一段时间后是否老化,预测使用磨损,设计变压器参数,并达到变压器最经济运行。此外,大型变压器需要较大的测试电压和电源容量,采用多只IGBT串联的方法可有效补偿测试试验中电源容量不足的问题,实现了准确的参数测试,为现场检修带来方便。若能结合在线测试,则可在初步判断大型变压器发生故障的基础上准确找到故障原因,大型变压器在线测试是本项目未来研究的方向。