青海某铜矿浮选试验研究

曹成超 李建宏

(肃北蒙古族自治县西矿钒科技有限公司,青海 西宁 810000)

0 引言

针对某铜矿矿石性质所发生的变化,现有的药剂已不能满足现场生产工艺需求。通过借鉴国内外选别该种铜矿所采用的高效捕收剂进行实验室试验,选择出有利于该矿石选别浮选药剂,并进行了药剂选择的条件实验,选出适合于该矿石最佳的浮选粒度、起泡剂、合适的PH值及捕收剂和捕收剂的用量,寻找解决问题的突破口,并以全闭路试验的结果来确定合理的浮选条件,提高铜的回收率。

1 实验原料成分分析

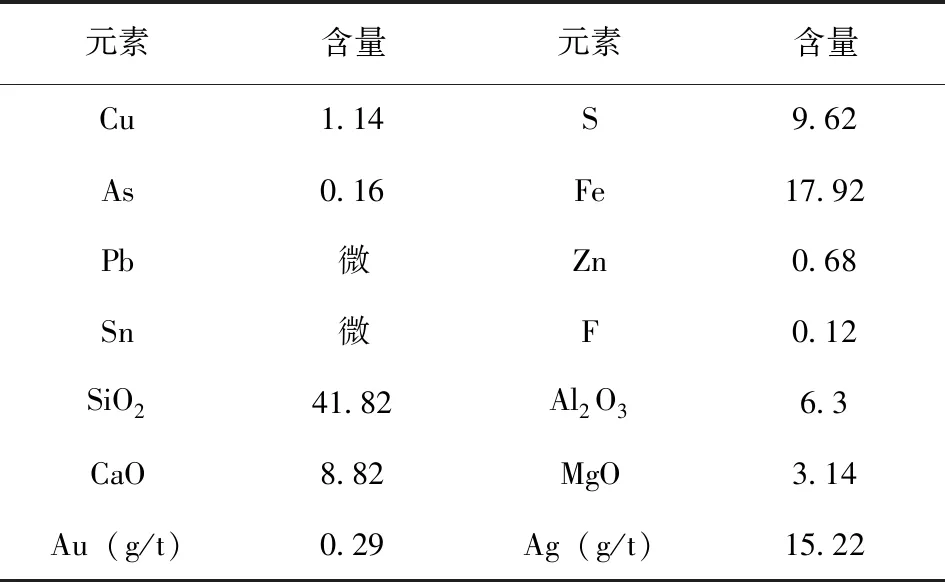

实验原料取自青海某铜矿,对其进行化学多元素分析,结果分别见表1、2。

表1 原矿样品中多元素分析结果(质量分数) %

表2 原矿样品中主要矿物组成(质量分数) %

对原矿样中有价元素铜及其他伴生有益元素的赋存状态进行了研究分析,可知该矿为典型的铜硫铁矿,矿石性质复杂。原矿中金属矿物以黄铁矿、磁黄铁矿、黄铜矿、磁黄铁矿为主,脉石矿物以辉石、石榴子石、锆石、石英和方解石为主,其次有长石、绿泥石、绿帘石、绢云母、云母、碳酸盐、角闪石和高岭土等。

2 浮选实验

2.1 磨矿细度试验

取实验样500 g在100 g/t混合捕收剂及30 g/t起泡剂2#油的条件下,分别考查了磨矿产品中-0.074 mm粒级含量为65%、70%及80%时对浮选指标的影响,试验流程及条件见图1,结果见表3。

图1 磨矿细度试验流程及条件

根据表3中的试验结果,随着磨矿细度不断的增大,粗精矿中铜的品位和回收率均会有不同程度的提升,这说明原矿中铜矿物的嵌布粒度偏细,增加磨矿的细磨可增加对载铜矿物和连生体矿物的单体解离度,从而有效地提高浮选过程中对铜矿物的捕收性。但是当磨矿细度为-0.074 mm 80%时浮选指标反而会降低,因此确定试验所用磨矿的最佳细度为-0.074 mm 为70%。

表3 磨矿细度试验结果(质量分数) %

2.2 起泡剂试验

参考该铜矿现有生产实践及工艺指标,选用100 g/t的丁基钠黄药作为试验的捕收剂。考察起泡剂2#油、A6、MIBC对浮选指标的影响,试验流程及条件见图2,结果见表4。

图2 起泡剂筛选试验流程及条件

表4 起泡剂筛选试验结果(质量分数) %

泡沫结构及泡沫中矿物的含量都存在明显差异,从而使得浮选指标也存在不同程度的变化。但是以A6起泡剂的试验结果最佳,容易控制、方便操作且现象明显。通过试验发现,采用了A6起泡剂时,铜粗精矿的品位及回收率均优于2#油和MIBC,因此,选用A6为后续试验的起泡剂。

2.3 捕收剂试验

根据青海某铜矿已有生产技术指标并在参考相关铜矿矿山生产实践的基础上,选用常规的几种捕收剂,即丁黄药、异戊基黄药及新型复合黄药等进行浮选试验,并考察了这些捕收剂对浮选指标的影响。试验流程及条件见图3,结果见表5。

图3 捕收剂筛选试验流程及条件

表5 捕收剂筛选试验结果(质量分数) %

比较表5中的试验结果可得知,当各种捕收剂单独使用时,复合黄药的实验结果均优于其他捕收剂,其粗精矿品位为21.32 g/t,回收率为65.05%。而异戊基黄药的捕收能力较丁黄药的捕收能力强,这也充分的验证了黄药的捕收性能,随着链的增加和异构体的结构变化,优于短链的正构体。但是从复合黄药的捕收性能较其他的黄药能力均强,因此实验可确定复合黄药为主要捕收剂。

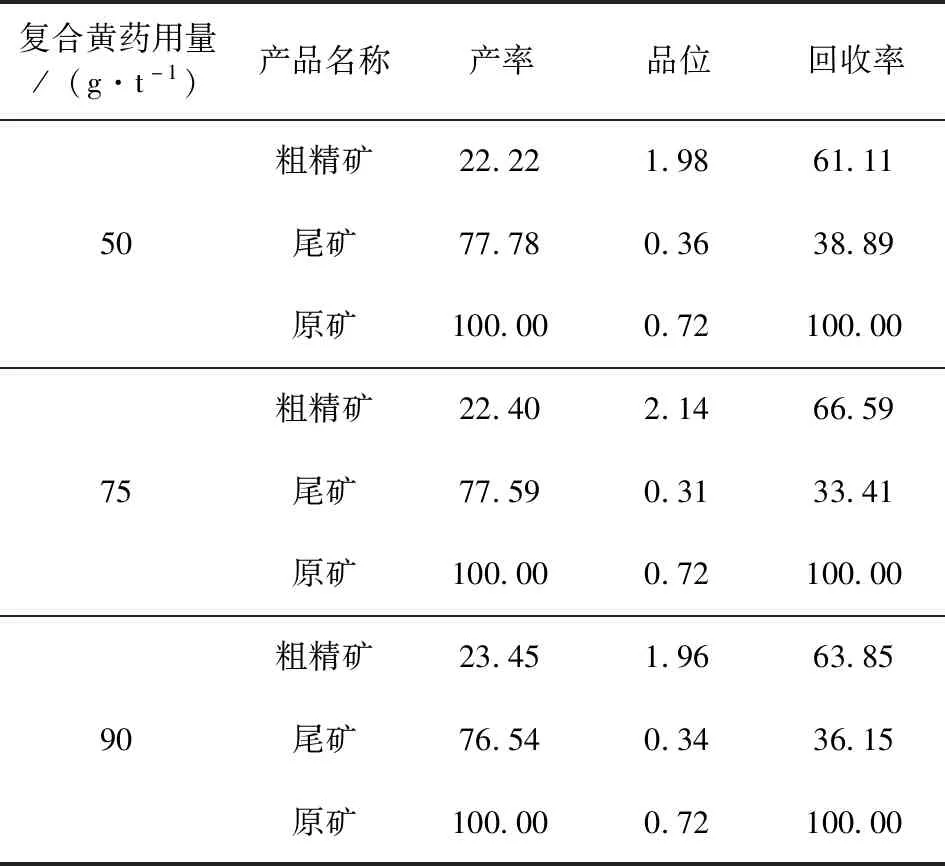

为了进一步验证复合黄药优越的捕收效果,进行了其用量的试验,试验结果见表6。

表6 复合黄药用量试验结果(质量分数) %

根据表6的结果可得知,复合黄药的用量的多少将对对粗精矿中铜的品位和回收率均有较大影响。当复合黄药用量较低时,捕收能力显得不够,使的铜回收率偏低。但当其用量超过90 g/t时,由于矿石性质的复杂,部分易浮的脉石矿物夹杂上浮,粗精矿中铜的回收率而略有降低。因此,通过实验确定捕收剂复合黄药较合适的用量应约为75 g/t为宜。

2.4 pH调整剂试验

在磨矿细度为-0.074 mm 70%、复合黄药为捕收剂用量为150 g/t的条件下。考查pH调整剂石灰、碳酸钠、氢氧化钠分别为500 g/t(及pH为7.5至8.5)时,对浮选指标的影响以选择出最为合理的调整剂。试验流程及条件见图4,结果见表7。

图4 pH调整剂试验流程及条件

表7 pH调整剂试验结果(质量分数) %

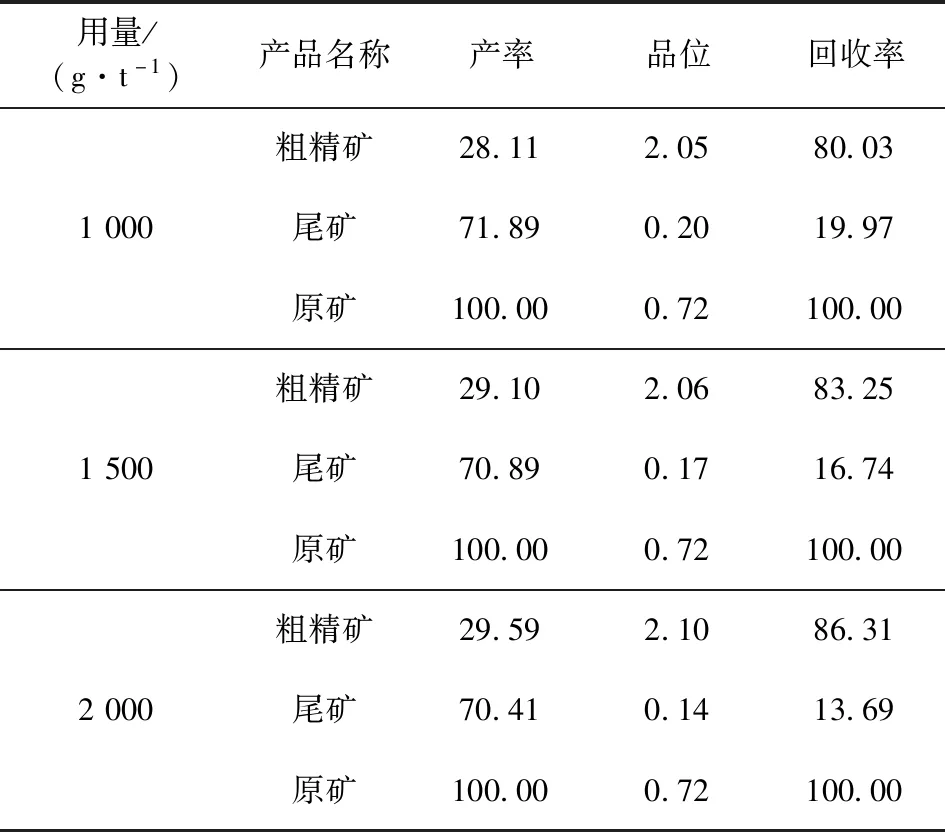

从表7的试验结果可知,矿浆pH值对浮选指标有较大的影响。当加入500 g/t的碳酸钠时(pH=7.5~8.5),浮选泡沫矿化现象较好,有黄亮色的金属光泽,但粗精矿中铜的品位和回收率均不高[1],用碳酸钠作为矿浆PH调节剂,对矿石中的黄铁矿抑制作用比较弱,精矿的品位下降,致使铜品质的降低。当加入500 g/t的石灰时(矿浆pH=7.5~8.5),粗精矿的品位相对于不加pH调整剂时增加了1.5 g/t左右,铜的回收率也相对增加了10%左右,这说明石灰不仅能够很好的调节PH作用而且也对硫有很好的抑制作用,在一定程度上创造了铜硫分离的良好环境,从而提高了粗选的浮选指标。当加入500 g/t的氢氧化钠时(矿浆pH=7.5~8.5),浮选泡沫的粘度明显增大且pH不易控制,粗精矿的产率增大,回收率也相应增加,但精矿品位降低较为明显,导致浮选的选择性变差。综合三种pH调整剂的试验结果,确定采用石灰为pH调整剂。为进一步验证石灰对浮选指标的影响,进行了石灰的用量试验,试验结果见表8。

表8 石灰用量试验结果(质量分数) %

从表8的试验结果可知,随着石灰用量的不断的从1 000 g/t增加到2 000 g/t的过程中,粗精矿中铜的品位和回收率均随之相应增加。说明对浮选矿浆中对硫的抑制效果越好,浮选的选择性就越好。且该药剂易于采购成本低廉,因此pH调整剂以2 000 g/t石灰为宜。

3 全流程闭路试验

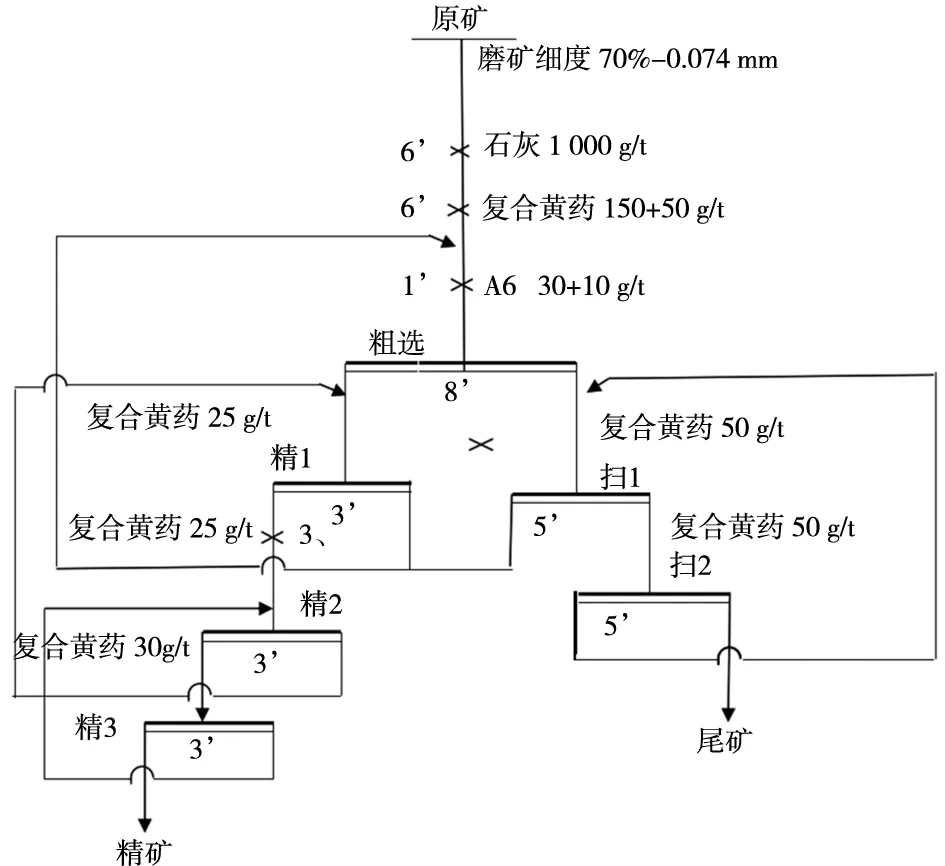

以开路试验结果为依据,采用强化粗选作业,按照以上试验的药剂方案,参考现场生产流程,中矿均采用顺序返回的方案,进行了全流程的闭路试验,试验流程及条件见图5,试验结果见表10。

图5 全流程闭路试验流程及条件

表9的闭路试验结果表明,针对现场生产所处理的原矿,尽管矿石中硫含量及杂质成分高,对铜矿物回收率影响大。但采取高效的捕收剂,合理的流程方案,在高碱度的矿浆中铜硫的分选还是比较理想[2]。试验精矿中铜的品位达到19.35%,回收率达到90.74%。

表9 全流程闭路试验结果(质量分数) %

4 结语

1)该矿石属于复杂难选矿石,从条件试验的结果上可以看出铜对浮选粒度的要求很严格。故在浮选过程中细度必须在-0.074 mm 70%左右才会有很好的浮选效果。

2)由于在浮选过程中pH值从7.5到12.5,范围比较广。所以捕收剂应该采用捕收范围比较广且适应性比较强的药剂。

3)主要的铜矿物在弱碱的矿浆中具有很好的天然可浮性,故在磨矿过程中加入石灰和复合黄药能很好的提高浮选的回收率。

4)铜硫的分选对对矿浆的pH值很敏感,所以加强现场的管理严格的控制好浮选过程中的PH值以保证比较理想的回收率。