袁家村铁矿采空区处理生产实践

王高峰

(太钢袁家村铁矿,山西省 岚县 033599)

0 引言

采空区对露天矿安全生产的影响主要是围岩形变恶化导致的。采空区的存在打破了矿体周围岩体中初始应力平衡,在采空区围岩岩体中形成二次应力场。随着矿山开采活动的不断进行,应力场在时间效应、水化作用和外力震动等因素影响下多次重新分布,导致围岩抗剪强度降低,一旦超过围岩抗剪强度极限,岩体就会出现变形破坏。采空区所导致的片帮、冒顶、突水、岩爆、冲击地压、矿震、地面塌陷、地裂缝以及由此诱发的滑坡、泥石流、地表植被破坏等多种形式的灾害在不断增多,采空区已成为矿山安全的重要隐患。资料显示,在全国20个省、区内,共发生大规模采空区灾害180处以上,累计塌陷面积超过70万公顷,造成的经济损失已经超过500亿元。

1 矿区地质概况及采空区现状

袁家村铁矿露天开采境界内的矿体的上部部分块段,2000年前后有数十家民营企业进行开采,这些小矿山大多是开采矿体中的富矿和原生矿,开采富矿是沿矿体走向方向开采,开采原生矿是沿深度方向下掘。由于这些小矿山普遍存在水平方向和垂直方向的越界开采,往往是几个矿山同时在同一位置、不同深度多阶段掠夺性开采,在井下无序开采的同时,地表露头矿随处乱挖,采富弃贫,不仅严重破坏了资源,还形成了很多规模大小不等的采空区以及废旧坑道,这些境界内的采空区和废旧坑道在生产过程中必须事先处理,否则将成为露天开采过程中的生产安全隐患。

2 采空区处理技术思路

针对袁家村铁矿采空区特征,与国内多家物探和研究机构进行了技术交流,确定采空区处理流程如下:

采空区探查→采空区稳定性分析及开采安全及处理技术的研究→采空区处理设计及施工→采空区处理后验证和监测预报。

1)探测:采用物探、钻探和三维激光空腔扫描技术,对采空区位置及形态进行详细探测,并获得采空区的三维坐标图像。先进行小区域物探试验、钻探验证,取得适宜的物探方法,在此基础上转入正式探查。初查:约3.08 km2;详查:标高为1 550 m以上约1.91 km2;钻探及三维扫描仪验证:精确定位采空区位置及空间尺寸,为采空区稳定性研究和处理提供第一手资料。

2)稳定性分析、安全开采及处理技术的研究:针对露天开采安全的要求,在前期探查的基础上,建立不同空区的顶板稳定模型,提出相应的处理方法与措施。开展采空区稳定性分析和露天开采安全技术研究,取得不同区域、不同部位的安全顶板厚度等安全技术参数及处理方法。

3)处理设计及施工:依据研究成果,对不同的采空区分别进行处理设计及制定施工方案,目前常用的方法有强制崩落围岩法和充填法。采空区处理范围为近两年的1 650 m以上生产区域,初步考虑由采矿外包单位实施,以确保采矿生产安全。

4)处理后验证:对处理后的采空区进行计算和钻孔验证,确认后人员、设备方可进入生产现场。采空区处理后除对爆堆进行体积计算验证外,还应依据不同规则的采空区分别在边部进行钻探和三维空腔扫描仪验证。

5)监测预报技术:应用专用检测手段对采空区进行实时监测,如有异常,及时预报,超前防范。

3 采空区处理有效措施

3.1 采空区顶板稳定性研究

委托研究部门根据矿区采空区工程地质及形状大小、保安层需承担的最大载荷为顶板的自身重力和露天采矿过程同时在采空区顶部作业的设备荷载和生产爆破的影响,研究采空区对露天开采的影响,采用不同分析方法结合,通过数据对比找到安全可靠且经济合理的厚跨关系。

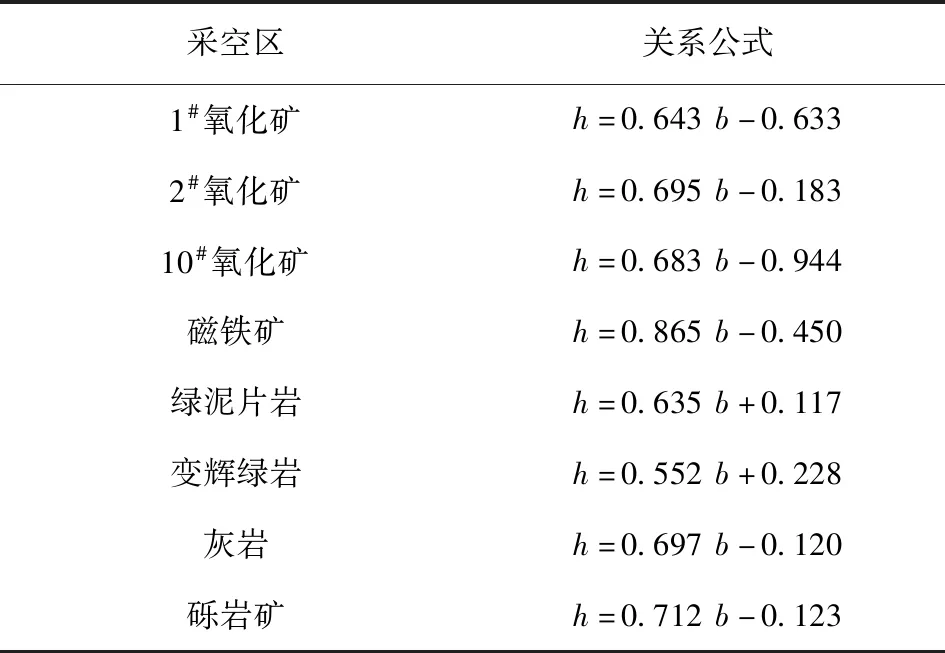

1)顶板为单种岩性:采空区保安层厚度与采空区跨度关系见表1。

表1 采空区保安层厚度与采空区跨度关系表

2)采空区顶板岩层为多种岩层组合。在确定采空区保安层厚度时,可根据岩层组合特征和推荐的各种岩性预留保安层厚度进行换算,例:采空区跨度b=20 m,组合顶板为15 m,分别为2#氧化矿5 m,磁铁矿5 m,灰岩5 m,则组合顶板可支撑的采空区最大跨度为:

b总=b2#氧化矿+b磁铁矿+b灰岩=7.46 m+6.3 m+7.35 m=21.11 m

采空区顶板可保持稳定。

3.2 采空区探测

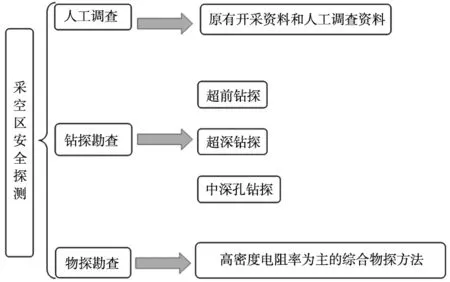

3.2.1 采空区安全探测分类

探测清楚采空区、废旧坑道形状及空间位置是处理好采空区、废旧坑道的前提和关键。通过物探、钻探试验,袁家村铁矿采空区勘查确立了钻探为主,物探及人工调查为辅的综合勘查手段,见图1。

图1 采空区安全探测分类图

3.2.2 物探

采空区探测方法借助物探探测手段,辅以原开采矿山实测资料和人工走访调查信息,有针对性地在异常区进行钻探,判定是否确实存在空区。目前物探技术能探测深度的范围是500~600 m,但是随着深度的增加,误差会逐渐增大。在地面以下200 m范围内,空区深度物探探测结果的误差为±2 m,水平跨度探测结果为±3 m。实际施工过程表明物探成果还存在一定的多解性,需要通过长期的经验数据的积累来进行解释和确定,物探成果应用生产仍需要大量试验参数修正和精度验证。袁家村铁矿主要采用高密度电阻率法采空区物探。

高密度电阻率法采空区物探:高密度电阻率法测线间距一般约为5 m,高密度电阻率工作采用电极距3 m,选用温纳、偶极装置进行探测,有效测深50 m,最大探测深度60 m。采用钻进式电极布置方式,钻进深度约10 cm。针对存在探测盲区的技术瓶颈,采用交叉布线、重叠布线的布线方式,减小盲区,增大物探有效范围和地震CT法探测。

采用物探方法进行先导性区域性多层性的线面探测,与钻孔定点探测相结合,实现探测区域空区的零遗漏,消除采空区对生产采区的危害与安全隐患。

3.2.3 钻探

钻探是采空区探测最为可靠、现实的手段。袁家村铁矿采空区所采取的矿位100 m×50 m的超前钻探(孔深100 m左右)和15 m×15 m的中孔区域超深钻探(孔深约50 m)参数较为合理,基本可满足安全生产的需要。袁家村铁矿采空区超深孔布置的方案和原则:

1)勘探设计中,遇到富矿体时,设计的超深孔的中心部位要在富矿体上。

2)按照矿体产状,为了避免采空区的遗漏,当深度为45 m和60 m时,布孔时由“每下两个台阶布置一次超深钻”改为“每下一个台阶布置一次超深钻”,最上面的两个台阶布孔时可加密,钻孔深度不必打60 m。

3)富矿区除外,如5~10 m的厚度小的部分贫矿,可以不布置超深孔。

4)大于60 m的矿体,在镜铁矿区域没必要增加钻孔,只是重点考虑富矿体;但在1#、10#矿体上钻孔要加密。

5)有岩石夹层时,如果矿体厚度小于10 m,可不考虑布孔;如果矿体厚度大于10 m,岩石和矿体分开考虑,在矿位上布孔。

6)岩芯钻探时,设计超深孔沿勘探线走向时,先按100 m×100 m的网度设计超前岩芯钻,当无法确保不遗漏大型采空区时,再按50 m×50 m的网度加密。

7)专项勘探时,先用三维扫描仪扫描得出空区的走向和高度,然后根据实际情况,将空区处理和生产勘探结合起来。

8)编制超深孔勘探设计时,要对设计范围内的每一个矿块分别进行单体设计,单独验收,形成独立的报告,制定出设计、过程管理、验收规范。

9)对于超深孔探测设计,根据矿体厚度、类型和性质细化布孔网度。

3.3 采空区处理

3.3.1 采空区处理时机

采空区处理时机的确定要根据空间、时间制约因素来进行综合分析。

空间因素:对已探明的采空区,考虑采空区所在位置与生产作业台阶推进之间的相互关系,进行综合分析,做到采空区的处理不影响生产作业台阶的正常推进。时间因素:采空区爆破处理与台阶爆破同时进行,考虑台阶推进进度,做好采空区爆破处理前期工作,一般超前于台阶爆破两个星期组织采空区的穿孔工作;采空区爆破处理超前于台阶爆破,采空区具备爆破处理条件的,选择合适的起爆方式爆破。

3.3.2 采空区处理方案

目前用于采空区处理的方法主要为充填法和崩落法。袁家村铁矿近期需处理的采空区均在设计境界内,如采用充填法进行处理,理论上可行,但存在二次装运的问题,经济上不合理。因此,目前袁家村铁矿采空区处理采用崩落法。

1)单层采空区的处理方案。单层采空区分为两种,未发生过垮塌的采空区和经过崩落但未完全填满的采空区。

(1)单层采空区采用深孔爆破强制崩落法进行处理,采空区顶板所有钻孔均要求穿透顶板,吊孔、装药,爆破后采空区顶板充填采空区。袁家村铁矿目前处理大部分空区为单层采空区,如1755-1-空3、1755-1-空6、1725-1-空9、1725-1-空10等。

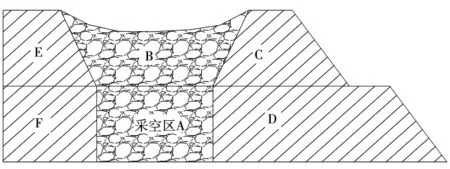

单层采空区强制崩落法典型施工方法如图2所示,强制崩落A区对B区进行充填。如果强制崩落区的体积大于采空区体积,则待爆堆稳定后装运;强制崩落区的体积小于采空区体积,则在下个水平装运。

图2 单层未垮塌采空区强制崩落处理

(2)单层崩落空区处理方案。该类采空区对露天生产安全影响相对较小,但如未完全塌实,同样会影响露天台阶的生产安全。为解决在已垮塌采空区上方作业中存在的安全问题,可遵循由两侧向采空区推进的原则进行作业,具体回采方案见图3。

图3 单层塌落采空区处理方案

施工顺序为:回采C区岩体;C区回采完毕后,回采D区岩体;D区回采完毕后,回采B、A区。

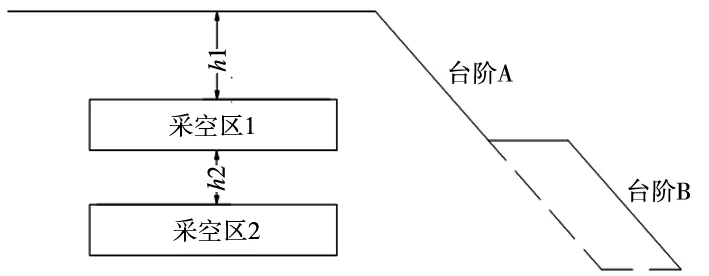

(3)多层重叠采空区处理方案。直接简化为单层采空区进行处理,当重叠采空区间隔层厚度h2大于采空区2的保安层厚度时,直接简化为单层采空区分别进行爆破处理,见如图4。处理采空区1时,在空区底部构筑缓冲垫层,防止岩石塌落对下部保安层的冲击破坏。

图4 简化为单层空区处理方案

(4)多层重叠空区处理方案。当重叠采空区间隔层厚度h2小于采空区2的保安层厚度时,上部采空区1处理完成后,先不进行装运,A台阶和B台阶并段,采用水平孔或斜孔进行爆破处理采空区2,待爆堆稳定后一并装运,见图5。

图5 多层重叠空区处理方案

(5)硐室爆破进行处理。对形态复杂的多层重叠采空区,可在合适地点进行硐室爆破,具体方案根据实际情况确定。

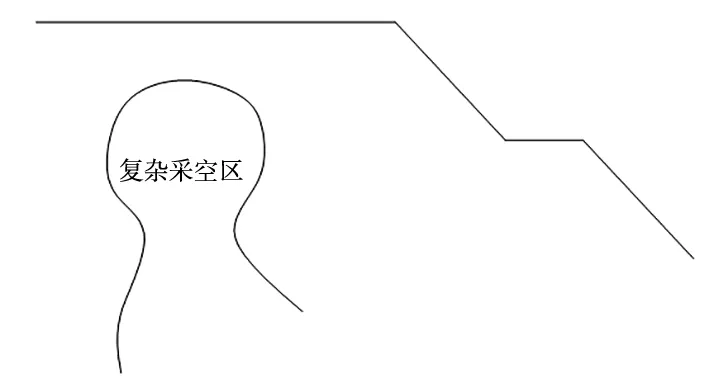

2)复杂采空区处理方案。袁家村铁矿典型复杂采空区见图6。

图6 典型复杂采空区

该类采空区空腔体积较深,由于不能一次性采用崩落法处理完该类采空区,采用分层崩落法处理。分层高度参照正常台阶高度的倍数,如2倍或者3倍,视具体情况而定。如1740-10-空7。

3.4 采空区处理后的验证

采空区处理后的验证工作非常重要,在生产中不能忽视。

根据爆破后爆堆形态确认空区是否完全充填。采用方法:体积平衡原理(顶板松散系数取1.55),即:空区顶板体积×松散系数=空腔体积+爆破后空腔上部爆堆体积。左侧数小于右侧时,空腔未完全填满(空腔体积远大于顶板体积的情况下,爆破后会出现塌陷坑);左侧数等于右侧时,空腔刚好完全填满;左侧数大于右侧时,空腔完全填满并隆起。

采空区爆破成功24小时后,由测量人员进行地形验收,科研单位根据测量数据建立模型,对空区的处理效果进行评价,并对空区后续的铲装工作提出合理建议。

3.5 采空区爆堆铲装

根据处理评价意见制定挖装措施,对作业队伍进行安全教育,认真交待施工方式和注意事项;在施工中由采空区专业人员和安全管理人员全程监控挖装过程,确保施工作业安全、有序的进行。

4 结语

截至2020年11月,10年间累计探查到采空区391个,已经安全处理355个。采空区处理措施和办法需要矿山在生产实践中不断进行总结和完善,确保矿山生产安全和顺利。