不同集装箱底框结构形式的强度仿真分析

常州博瑞电力自动化设备有限公司 南京南瑞继保电气有限公司 张海龙 潘守文 陈 城

文章以20尺标准集装箱的底框作为研究对象,对底框的支撑梁采用两种不同的布置方式。通过有限元仿真模拟分析这两种布置方式下集装箱整体的结构强度,为集装箱底框支撑梁结构设计提供参考。

集装箱产品近些年来越来越受到重视,其可作为各种设备的承载体,箱内可放置变压器、变流器、电池堆、屏柜等,再辅助以空调、风扇等散热设备,便可以户外放置运行。集装箱在整体吊装和运输过程中会受到各种外力的作用,而集装箱的底框作为主要的受力部件承受了其中大部分外力的作用。同时集装箱的其他组成部分,如顶盖板,侧板,立柱也都依附于底框。然而目前的底框设计比较随意,底框支撑梁如何优化布置便成为了一个问题。

1 仿真模型建立

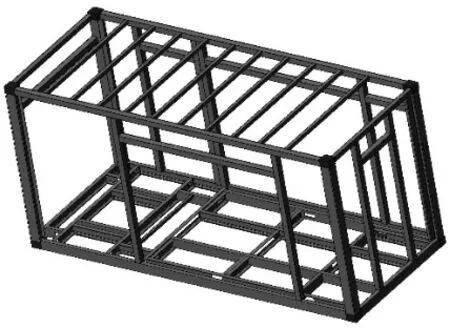

考虑到现有计算机的配置以及为了便于划分网格和分析计算,对模型进行简化处理。集装箱的侧板、箱门,门锁等并不是影响底框强度的主要因素,因此可以简化,以提高仿真效率。图1为简化后的集装箱框架模型。该集装箱箱内设备主要为变流器、变压器、通讯柜、配电柜。实际模组中只保留整体框架,模型中已去除对强度影响不大的门板、铰链等。集装箱箱内设备线缆连接主要通过底部槽钢。现有集装箱设计中,主要有2种底框走线方式,第一种为槽钢中间开孔,线缆从槽钢中穿过;第二种为箱体主支撑槽钢相比设备支撑槽钢尺寸更大,这样设备支撑槽钢下方会多出一部分空间,线缆可以自由布置。图1为第一种槽钢开孔集装箱简化模型。

图1 简化后的集装箱框架模型

20尺集装箱最大外形尺寸为宽6058mm、深2438mm、高2896mm模型中材料属性:材质为Q235,弹性模量为210MPa,泊松比为0.3,材料密度为7850kg/m3。

网格的划分影响模型有限元分析的结果,过细的网格划分,往往会造成结果计算缓慢。本文主要是对比两种底框结构形式下的集装箱整体强度,变量仅为底框支撑梁结构,其余控制变量。集装箱整体简化后,使用自由网格划分,可以方便快捷的得到集装箱网格处理结果。

2 仿真工况

根据实际工程应用情况,将集装箱底框的结构形式分为两种。方案A:底框支撑均为16号槽钢,槽钢上需开设大量的过线孔;方案B:底框最外侧一圈4条20号槽钢,左侧变压器舱11条20号槽钢,其余全部布置12号槽钢。方案B相对于方案A,由于部分槽钢高度减小,减小的空间有利于现场电缆布线。以上两种集装箱总重接近,分别对集装箱静态吊装和静态平地放置进行分析。

工况一:静态吊装分析

图2 方案A吊装受力示意

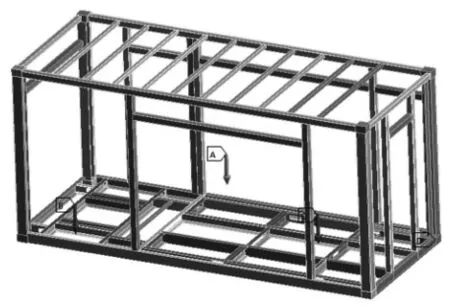

在集装箱四个吊点的顶端面施加固定约束B,集装箱受整体重力影响。图中A标识为施加的重心加速度9806.6mm/s2,C和D标识为底框各位置受力4000N。方案B采用同样的方式。

工况二:静态平地放置分析

图3 方案A平地静态放置受力示意

在集装箱底部的四个角件底端面设置固定约束D,其中A标识为施加的重心加速度9806.6mm/s2,C和D标识为底框各位置受力4000N。方案B采用同样的方式。

3 仿真结果对比

工况一静态吊装情况下,方案A和方案B的变形量云图分别为图4和图5所示。

图4 工况一静态吊装情况下方案A的变形量云图

图5 工况一静态吊装情况下方案B的变形量云图

工况二静态平地放置情况下,方案A和方案B的变形量云图分别为图6和图7所示。

图6 工况二静态平地放置情况下方案A的变形量云图

图7 工况二静态平地放置情况下方案B的变形量云图

两种工况下的集装箱主要变形量普遍都集中在中间底框位置。

工况一静态吊装情况下,方案A和方案B的应力云图分别为图8和图9所示。

图8 工况一静态吊装情况下方案A的应力云图

图9 工况一静态吊装情况下方案B的应力云图

工况二静态平地放置情况下,方案A和方案B的应力云图分别为图10和图11所示。

图10 工况二静态平地放置情况下方案A的应力云图

图11 工况二静态平地放置情况下方案B的应力云图

两种工况下的集装箱的主要应力分布比较接近,应力云图无法明显判断两种集装箱的区别。

根据仿真分析结果,整理出两种集装箱不同工况下的最大应力和最大变形量,如表1和表2所示。

表1 最大应力(MPa)

表2 最大变形量(mm)

仿真结果表明,底框结构形式不同的两种集装箱强度,从最大应力和最大变形量对比来看差别不大,但是方案B即底框支撑梁减少开孔,并替换为小号槽钢的设计,在一定程度上减小了应力和变形量。

结论:通过对两种底框结构的集装箱进行吊装和平地静置受力分析,计算出这两种工况下的最大应力和最大变形量。从云图来看,两种集装箱不同工况下的应力和变形量都比较接近,从仿真结果来看,底框过线孔较多对箱体的结构有一定影响。将开孔多的大号整根槽钢替换为多根无开孔的小号槽钢,集装箱整体结构强度会有改善,经济性也会更好。