PLC在矿山电气自动化控制中的应用研究

孙崇君

(江西鑫通机械制造有限公司,江西 萍乡 337009)

PLC作为被广泛运用于多个行业领域的成熟技术,是通过收集用户需求,对任务开展逻辑控制相关的计算,以及设备生产顺序调整,以及对各项操作指令进行技术分析。进一步结合数据转换后输出的方法,帮助完成对设备实际运转情况的监控。结合PLC本身就具备的独立运算能力,执行所需扫描指令工作,并依据任务指令和运算模型,对自动化装置的运维情况,开展完整的记录和存储。并将终端输出数据,转换成数字信号过后,及时反馈给计算机,科学合理的操控电气自动化设备。PLC在产生和成熟之时,就以维修简单、通用性高的优势,被广泛运用于农业、工业。能够通过利用终端及时反馈的做法,提升自动化控制技术的性能。有助于各行业工作人员完成对设备的检修与维护,实现对多元化数据的检索。

1 基于PLC的矿山电气自动化控制应用研究

1.1 采集PLC矿山电气自动化控制数据

在矿山电气自动化控制的过程中,应着重于对端口进行设计。而相关设计的重点,则在于对设备内部的端口开展有效更新。依照设计原则和设计惯例,PLC设备内部应具备3个端口,可分别将其编码设置为1到3。这3个端口本身的设计并不具备更多的创新性,因此需要通过利用对设备终端数据的捕获动作,来进一步优化这3个端口的设计理念问题。具体的做法就是,设置端口1的代号为“001”。于是其他两个端口的代号情况,就成为了“002”“003”。这3个通讯端口的通讯地址,就可以分别表示为“0101”“0202”和“0303”。这样的简单编号,除了能够代表端口的通讯地址,还包括对于相关数据的精准定位任务。在定位任务能够得到完成后,应结合设备的通讯指令,来进一步得出相关数据的并行排列方式,最终完成针对于端口的数据输出[1]。与此同时,除却对于设备端口数据输出的控制,还应充分考虑到WSMP协议,这一协议直接影响着对矿山电气自动化控制数据的相关采集工作,并应以该协议为准绳,作为矿山电气自动化控制的原始数据,来完成对于程序应用流程的构建,构建流程如图1所示。

图1 PLC在矿山电气自动化应用中的使用流程

如图1所示,PLC在开始运行过后,就会自动纠正相关模块,并开展自主的矫正工作。此时,就需要对可能出现的设备运行故障展开分析,监督设备的运转情况,杜绝因故障出现所导致的损失。并在接下来的流程中,通过扫除故障,来进一步跟踪设备的控制位置问题。最后就是针对于技术本身的主要控制方向的研究,技术的控制方向,本身就具备极佳的自我修正性。在多数情况下,使用流程都能基于极佳的设备性能来得到完美的运作,完成对得到控制过后数据的输出工作。

1.2 设计PLC矿山电气自动化控制器

依据前文对于电气自动化应用流程的梳理,应在成功采集矿山电气自动化控制数据的基础上,进一步设计相关控制器。面对这样的问题,就需要结合现有的Interbark通讯网络,来对相关协议的内容进行科学的梳理。通过对协议内容的遵循,利用开展限制循环次数的工作,对支持多路同步自动化控制的行为进行控制,控制的具体协议信息如表1所示。

表1 PPI高级控制协议具体信息

表1当中的高级控制协议信息,是基于矿山电气设备自动化控制的实际情况来被予以使用的。在这样的选择当中,包含这结合实际情况来进行协议选择的逻辑。众所周知,在实际的电气自动化控制任务当中,其设备自身的流动信息量并不是很大,因此利用PPI高级控制协议来规定具体的控制范围,就已经足够满足矿山电气自动化的应用需求。在已知了相关需求框架过后,就可以进一步对控制器展开规范化设计。通过按照控制协议的文本内容,选择能够被利用起来的编程协议,完成对矿山电气的闭路循环设计。紧接着就是利用传输线缆,连接设备自身以及处理器,结合脉冲来切换对设备的控制模式,将数据以“RE”的格式,写入到缓冲区当中,以便对矿山电气自动化循环控制状态进行有效判定。在控制器问题上,从存储自模块接口着手,与编程器展开合理对接,最终实现矿山电气自动化控制的作用。

1.3 智能调频矿山电气自动化运输动作

在设计了PLC矿山电气自动化控制器后,应为其增加智能化调频功能。这是为了避免设备长时间空转,所产生的能源浪费。面对可能产生的电能浪费情况,就需要通过加强对运维网络的控制,利用调频通信单元加强对矿山电气设备的自动化控制。这样的做法,除了能够帮助协助用户获取得到相关的传输数据,并将其从最前端区域传递到设备内部,还能够帮助将设备内部所有电流输出的直流电和交换器电压,用来协助调整设备本地的电压进行传输。此外,在所有各种类型的矿山自动化通信管理网络中,加入通信管理模块,就能够直观且准确地帮助相关从业者,获得和了解到矿山地质、土层等各个方面的资料和信息。同时,还可以将远程设备常规化模块,引入到对设备的控制面板当中,这样就能够协助操作者更好地完成数据库创建和标签信息、编辑接收单元相关数据等工作,帮助大大提升了矿山企业的自动化数据安全性[3]。并通过对动态调速、静态调速两种效率模式的区分,完成对数据网络通信的控制任务。其标准在于,传输电流处于控制范围内,则保持当下传递速率,若传输电流超出控制范围,且时间持续2min以上,则表示设备磨损较为严重。此时就需要通过加快运输速度、提升传递速率,来确保传输工作的正常开展,保证电气自动化设备的稳定运行。

3 实验与分析

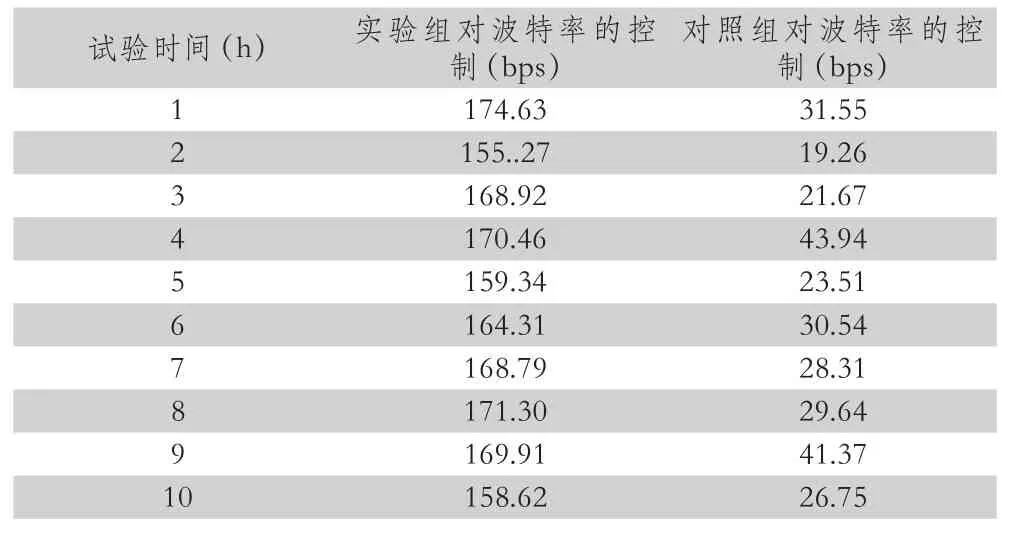

通过实例分析,指定型号为HZH-052-A255矿山电气设备,作为为本次实验的专用设备,开展矿山电气自动化控制实验。为避免其他变量对实验结果产生不必要的影响,应在本次实验过程中,对矿山电气自动化控制数据传输参数进行规定。使用本文基于PLC设计方法自动化控制矿山电气控制组,通过matlab软件测得其控制波特率,将其命名为实验组;再使用传统方法自动化控制矿山电气,通过matlab软件测得其控制波特率,作为对照组,设置10组实验展开波特率对比,实验结果如表2所示。

表2 控制波特率对比表

通过表2可知,本文基于PLC设计控制方法,利用软件开展分析后,所控制的波特率情况,要高于对照组4倍左右,两组波特率在平均值上相差137.71bps,证明文中方法能够极大提高对波特率数值的控制。依照基本概念来分析,能够得出结论:对波特率的控制越高,就证明水泵节能循环控制效率越高。

4 结语

本文通过对矿山电气自动化设备的研究,以及对于相关控制器的设计,证实了相关思路在实践当中的可行性。再依照这个思路,完成了对于设备应用方面的有效研究。结合本文设计步骤,能够基本解决传统矿山电气自动化控制方法当中,存在的诸多缺陷。比如智能调频矿山电气的自动化运输动作,以及对数据采集的行为,都存在一些改观。但文中的设计仍存在诸多不足,重点在于对波特率控制,以及测定结果的分析,这就需要通过进一步提升所得结果的精确度来进行优化。

同时,还需要对设备的优化设计开展更具深度研究,以此为提高矿山电气设备的质量提供建议。