协调控制系统锅炉主控与总煤量不匹配过程分析

摘要:某电厂#7机组运行中,协调控制系统发生了锅炉主控与煤量不匹配的异常调节工况,影响了机组的安全运行及发电指标。热工专业对此异常工况进行了过程分析和计算,通过控制逻辑修改、操作流程规范、制定预防措施,消除了某电厂机组发生的协调控制系统的调节工况异常。本文介绍了该问题的分析过程及预防措施,供同行参考。

关键词:协调控制;过程分析;给煤机;给煤指令偏置

某电厂#7机组为600MW亚临界直接空冷燃煤机组,于2005年投产发电,仪控DCS系统采用ABB贝利工程有限公司生产的SYMPHONY系统,制粉系统采用直吹式,六台磨煤机,设置最大出力57.5T/H。本文针对2014年6月25日#7机组升负荷工况下发生的协调控制系统锅炉主控与煤量不匹配问题,详细介绍了问题引发过程、曲线分析、参数计算及解决方法,供同行应对类似故障时参考。

1 事件分析及處理

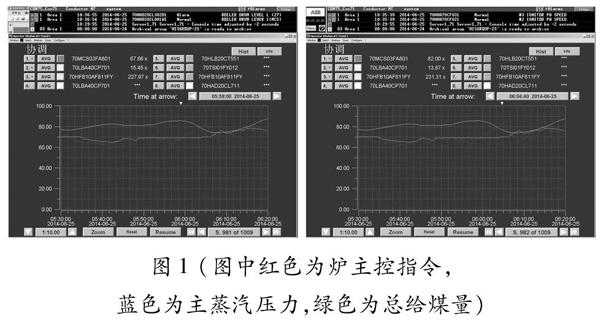

2014年6月25日#7机组AGC方式、滑压控制方式,F磨热备,AE磨运行。AGC指令由456MW给定至500MW,协调控制系统自动调节过程中,锅炉主控指令由67.77%逐渐调整到82%,总煤量由227.97T/H调整增加至231.31T/H,出现了锅炉主控指令与总煤量不匹配的异常调节工况,直接导致主蒸汽压力由15.45MPa下降至13.87MPa,影响机组安全稳定运行。参数对比曲线如图1所示。

1.1 给煤机运行情况检查

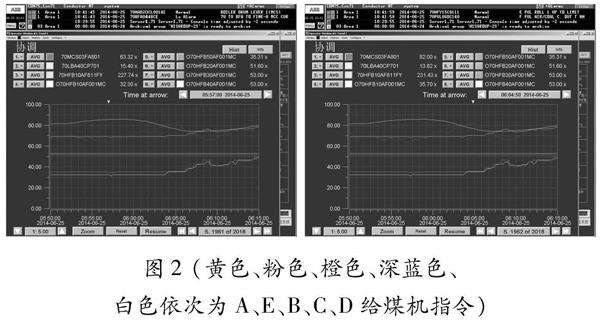

由于升负荷过程中,锅炉主控指令做出了正确调整,需检查分析事发时间段各给煤机运行情况,是否满足调整要求。通过各给煤机指令及瞬时煤量运行曲线分析,事发时段前后,各台给煤机指令相加,分别为224.61T/H、228.01T/H,总煤量分别为227.74T/H、231.43T/H,给煤机指令之和与总煤量偏差分别为3.13T/H、3.42T/H,给煤机指令之和与总煤量基本吻合。随着机组工况的改变,锅炉主控做出了正确调整,B、C、D、E给煤机指令却未随之调整(F给煤机处于停止状态),只有A给煤机执行锅炉主控指令变化,煤量指令由32.3%调整至35.7%,但调节量与锅炉主控指令变化量不符。故而,是由于给煤机的不调整和欠调导致异常调整工况发生。事发时间段各给煤机煤量指令及瞬时煤量参数对比曲线如图2所示。

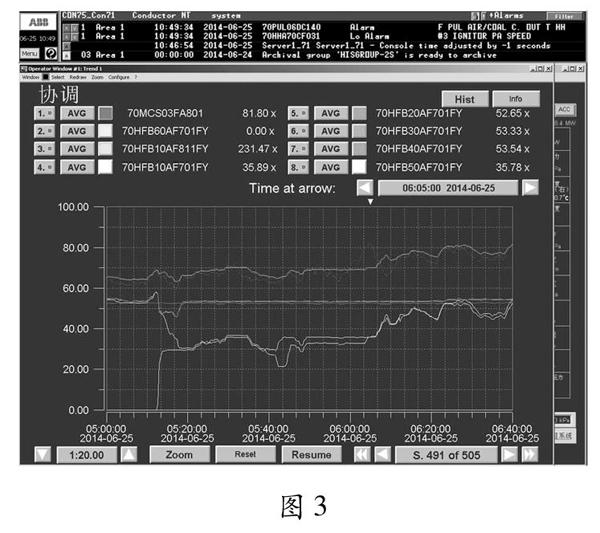

1.2 给煤机总指令与总煤量偏差大情况检查

分析各给煤机瞬时煤量参数曲线。各给煤机瞬时煤量相加,总煤量为231.19T/H,总煤量曲线为231.47T/H,数据采集周期原因可能造成0.28T/H偏差。各给煤机指令与瞬时煤量进行比较:A给煤机指令35.7,煤量35.89,偏差0.19;B给煤机指令51.6,煤量52.6,偏差1;C给煤机指令53,煤量53.33,偏差0.33;D给煤机指令53,煤量53.54,偏差0.54;E给煤机指令35.31,煤量35.78,偏差0.47,偏差总和为2.53T/H。给煤机指令与煤量存在偏差造成总煤量指令与总煤量存在较大偏差。这种偏差的存在是可估量的,虽然对机组精细化调整具有一定的影响,也可以通过给煤机标定等设备维护降低或消除,但不妨碍我们对论题的分析讨论。给煤机瞬时煤量曲线如图3所示(黄、粉、橙、蓝、白对应AE磨瞬时煤量)。

1.3 给煤机自动控制状态检查

给煤机未作出正确调整,需要结合给煤机运行状态、自动控制状态及控制指令偏置设置情况来进行分析。分析事发时间段各台给煤机自动投入情况曲线,A、E给煤机处于自动控制状态,B、C、D给煤机处于手动控制状态。各给煤机自动投入情况曲线如图4所示(浅蓝、绿、黄、粉、橙、蓝,白依次为A、B、C、E、F、D给煤机)。

分析事发时间段A,E给煤机煤量指令偏置设置曲线,A给煤机煤量指令偏置设置为22T/H,E给煤机煤量指令偏置设置为22.38T/H。事发时间段前,E给煤机偏置设置值基本无变化,A给煤机偏置设置值低于E给煤机。如图5为A、E给煤机偏置设置曲线。

锅炉主控指令达到82%时,实际总煤量为231.31T/H,计算总煤量为278.9T/H,两者之差为47.6T/H,A、E给煤机偏置总和为44.38T/H,加上各给煤机存在的偏差总和,可知当时炉主控指令与总煤量不匹配的原因在于A,E给煤机偏置作用影响。A,E给煤机指令为35.31%,35.7%,加入偏置量可知A,E给煤机自动状态下接收的炉主控指令为5731%,58.08%,已达到给煤机煤量指令最大上限57.5%。

1.4 结果分析及处理

机组升负荷工况,锅炉主控正确调整,但五台运行的给煤机中,只有两台给煤机投入了自动,关键是煤量指令偏置设置值不合适,投自动的给煤机已达到炉主控指令分配下的最大调整出力,当炉主控指令由68%调整到79%的过程中,投自动的给煤机已无法做出相应调整,最终引起了锅炉主控与总煤量不匹配的异常工况。问题发生后,运行人员将A、E给煤机煤量指令偏置逐渐调整到0,并投入其他运行给煤机自动,机组恢复了正常的调节工况。

2 预防措施

控制逻辑的不严谨、操作流程的不规范、给煤机故障的发生等,都会在机组运行调整过程中,导致此类事件的发生。

2.1 控制逻辑优化

在控制逻辑中适当加入偏置设置的最大、最小值限制条件,防止由于误操作造成偏置设置大大超出预想值而带来不可预知的后果,防止由于偏置设置范围限定的不合理引起的自动调节工况异常。

2.2 规范操作流程

运行人员会根据负荷要求进行启、停磨煤机的操作。当给煤机刚启动时,给煤机处于手动状态,给煤机煤量指令偏置处于跟踪状态,在投入给煤机自动后,及时将给煤机煤量指令偏置值调节到合适的范围内。对于解除自动控制的设备,时刻关注其运行状态,根据机组工况及时手动做出适当调整。

2.3 定期进行设备维护

给煤机皮带偏离、皮带打滑、称重测量系统故障等,都会造成给煤机煤量指令与瞬时煤量的偏差,较大的偏差也会造成自动控制系统的调节异常。定期进行设备检查及维护,定期进行给煤机标定,使给煤机能安全可靠的投入运行,精细的进行燃料输送,提高设备控制精度的同时,有效地保证了自动控制系统的可靠投入。

3 结语

为满足电厂配煤掺烧的需要,运行人员会根据配煤掺烧要求进行给煤机煤量调配及控制。如何在配煤掺烧的同时保证自动系统的安全投入及正常调整,也是不可忽视的问题之一。随着燃烧煤种的不断改变,锅炉性能的不断变化,设备健康运行指标的不断偏离,人为因素的不断加入,影响自动系统调节的外扰因素不断增多,必然也会导致本文介绍的异常工况出现。基于现状,有待于热工专业人员的共同努力,去探讨更科学的方法提高自动控制系统的适应性。

作者简介:李卫平(1982—),男,汉族,山西代县人,本科,中级,研究方向:火电热工自动调整。