新型预制地下连续墙接头力学与抗渗性能研究*

银 霞,袁 昌,李栋伟,张潮潮,刘小敏,侯刘锁

(1.深圳市勘察研究院有限公司,广东 深圳 518026; 2.东华理工大学,江西 南昌 330013)

0 引言

近年来,装配式结构得到大力发展,其在基坑工程中的应用越来越多。目前,对装配式结构在基坑工程中的应用研究较少,设计方法、施工技术等仍不成熟,存在广阔研究空间。装配式基坑工程中,围护结构一般采用预制墙板,墙板通过接头连接,接头易发生破坏和渗漏等,且形式复杂,增加了施工难度与成本。为此,设计新型预制地下连续墙接头,并对接头力学与抗渗性能进行研究。

1 力学性能试验

1.1 试验概况

为研究新型预制地下连续墙接头力学性能,开展接头板冲切试验。

1)试验材料

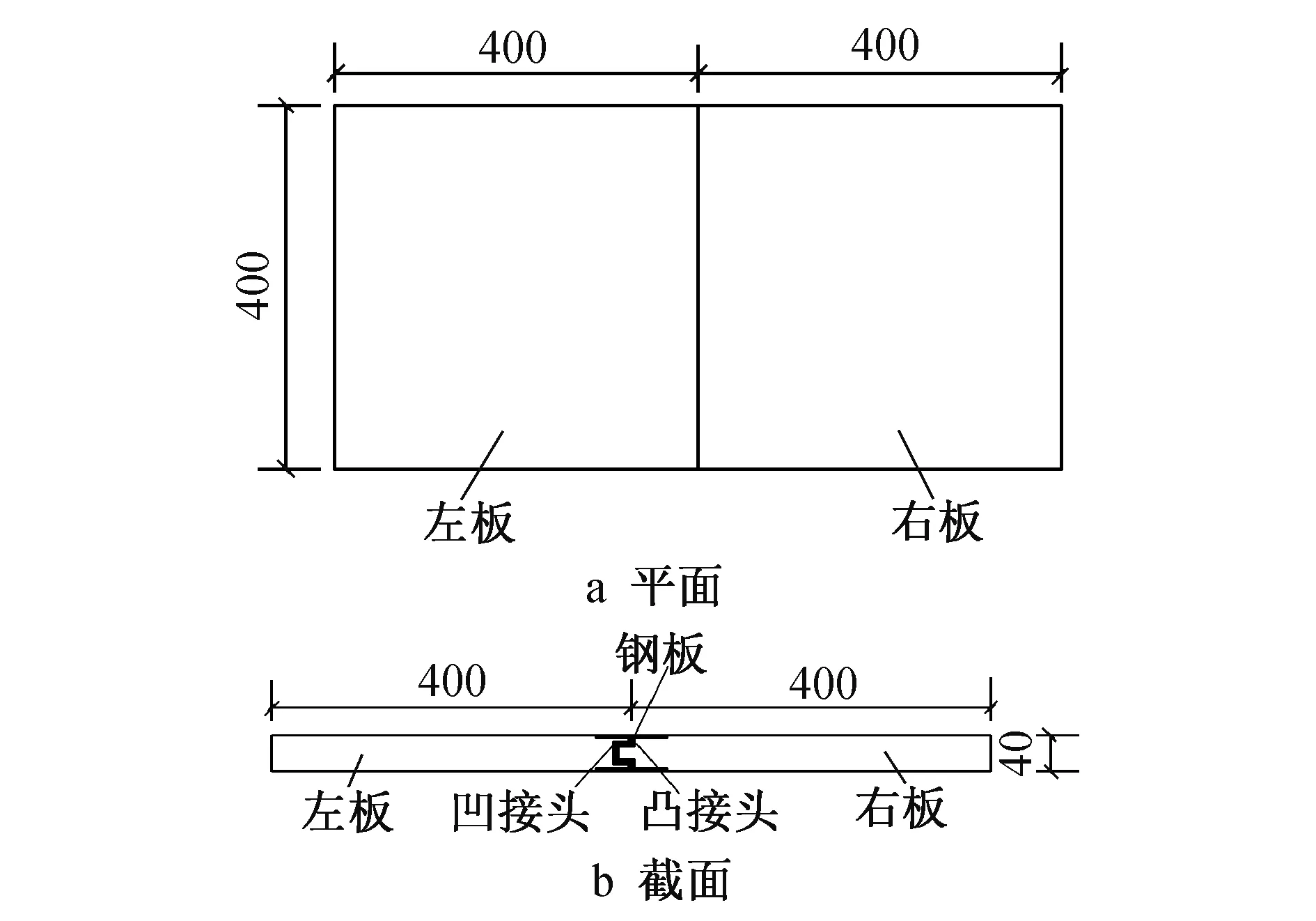

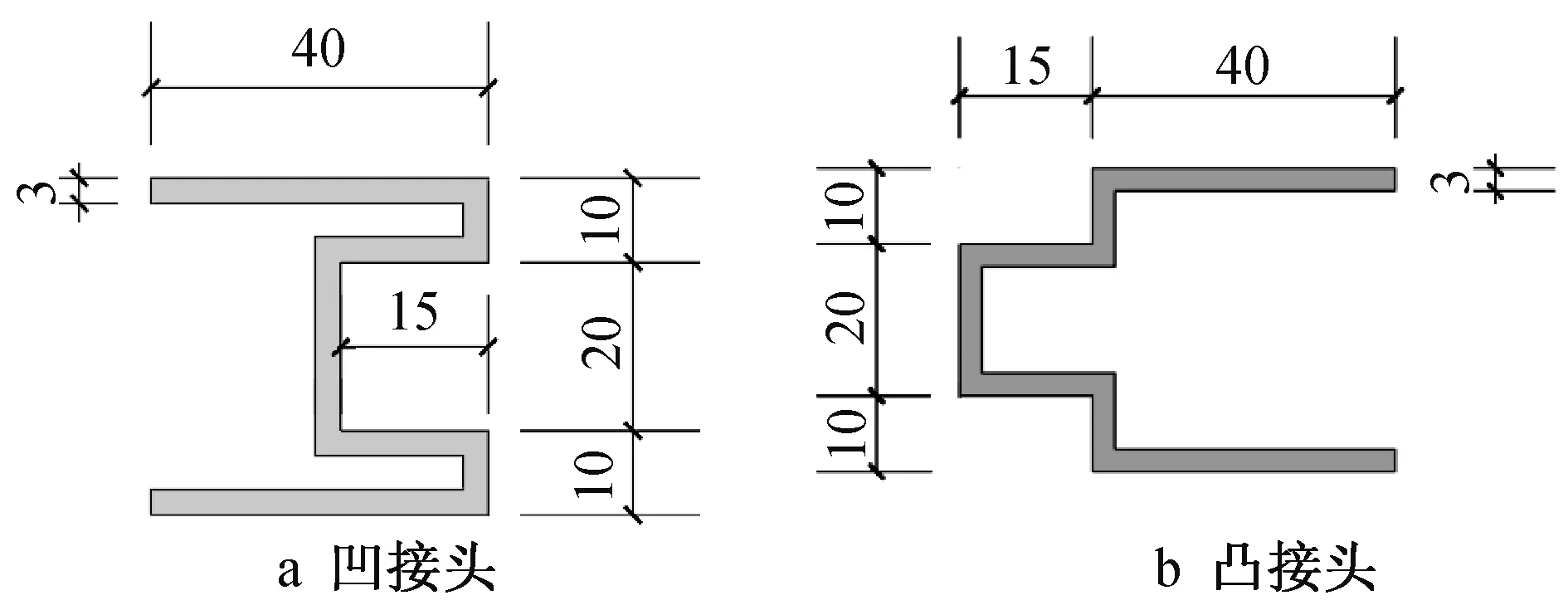

制作2块截面尺寸、材料相同的接头板(编号为1,2),每块板均由混凝土、凹凸接头及外覆3mm厚钢板组成,接头板截面尺寸如图1所示,接头形式与尺寸如图2所示。

图1 接头板示意

图2 接头示意

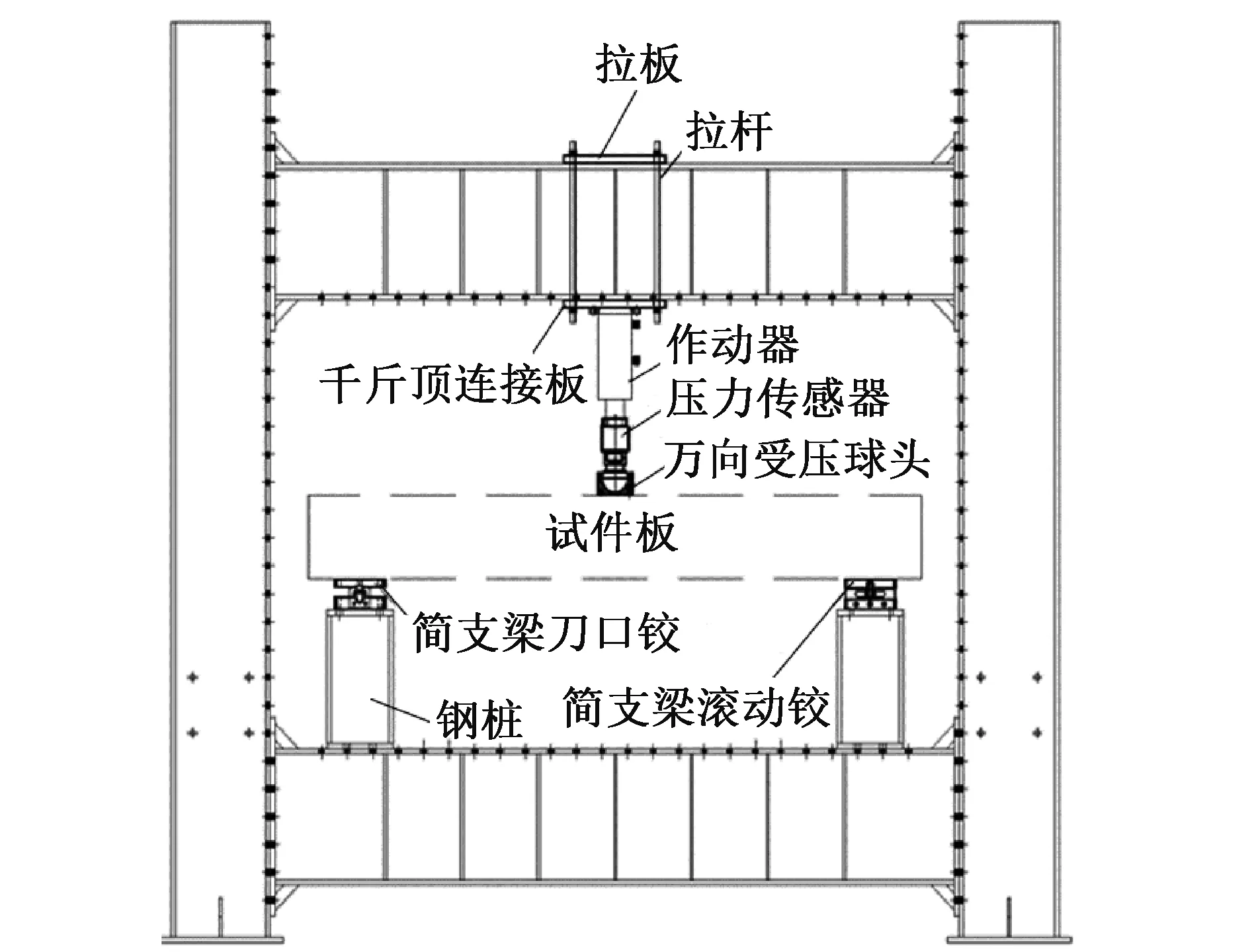

2)试验方案

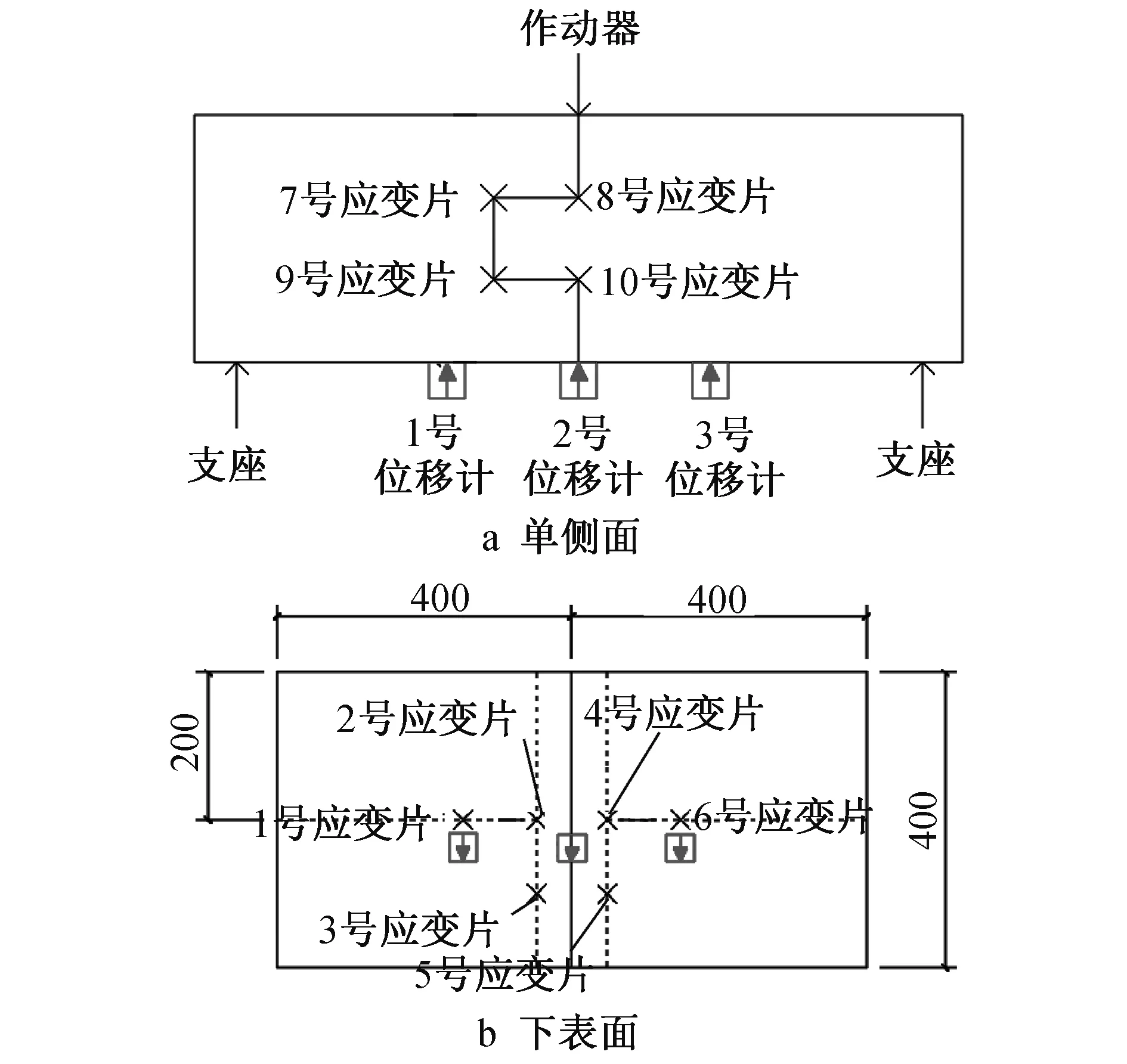

试验平台作动器可提供的最大液压值为10t,试验装置如图3所示。作动器利用顶部钢梁向接头施加压力,接头板两端放置在钢桩上,接头板与作动器、钢桩接触点为铰接点,根据接头板尺寸调整支座间距,采用“三点弯曲”加载方式。荷载以1kN为增量,由1kN递增至10kN。上级荷载施加结束且应变及位移传感器示数稳定后,施加下级荷载,直至接头发生开裂破坏或达到作动器最大液压值,停止加载,试验结束。通过粘贴应变片和位移传感器监测接头板在加载过程中的应变和挠度,将应变片布置在接头板单侧面及下表面,位移传感器布置在接头板下表面,如图4所示。

图3 试验装置

图4 应变片和位移传感器布置

1.2 试验结果与分析

1.2.1接头板变形

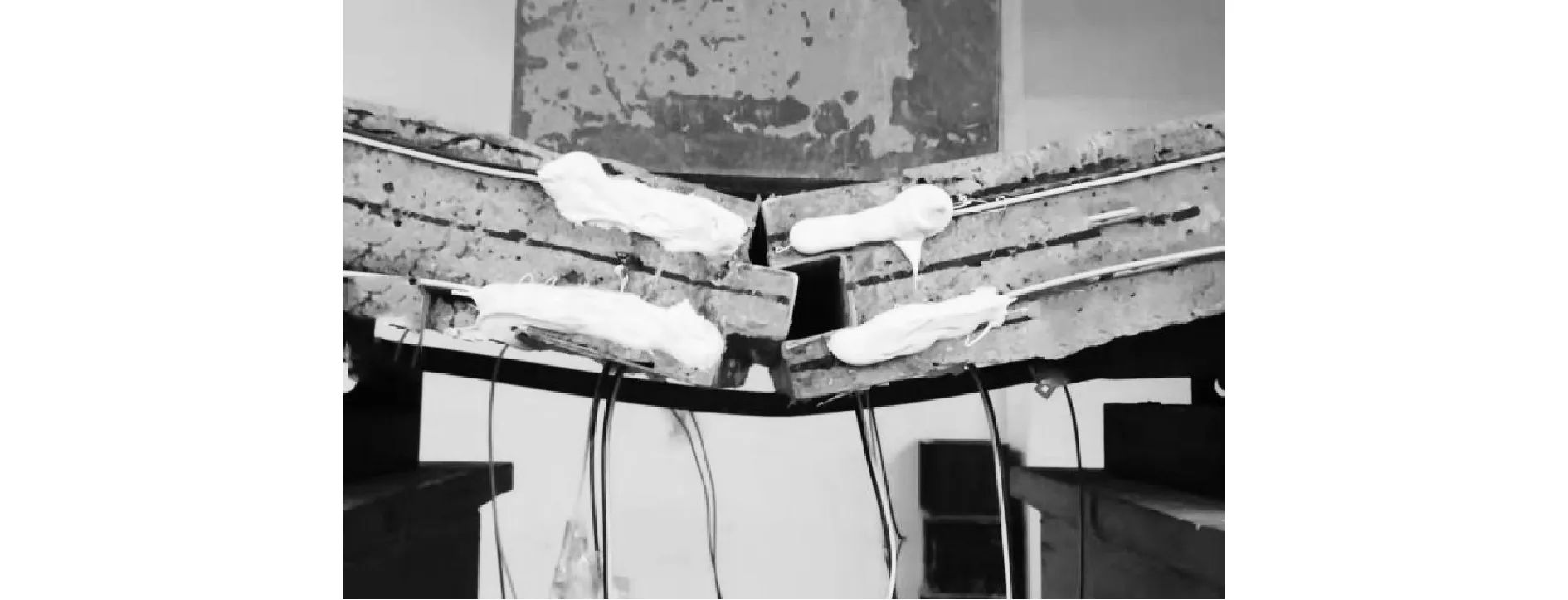

1号接头板加载初期挠度增长较快,当加载至破坏荷载(9kN)的10%时,凸接头底部出现细微裂缝,此时接头板中心部位挠度为7mm;随着荷载的增加,裂缝增多并向接头板中心部位延伸,当加载至7kN时,接头裂缝大量扩展,接头板中心部位挠度达25mm;继续加载,接头板挠度急剧增大,接头破坏,接头底面混凝土裂缝宽度最大达1.5mm,接头变形明显,凸接头下部竖向钢板与混凝土脱离,接头板中心部位挠度达最大值27.5mm。1号接头板接头破坏形态如图5所示。

图5 1号接头板接头破坏形态

2号接头板加载初期挠度增长较快,当加载至破坏荷载(7kN)的10.1%,凸接头底部出现细微裂缝,此时接头板中心部位挠度为7.5mm;随着荷载的增加,裂缝增多并向接头板中心部位延伸,当加载至6.3kN时,接头裂缝大量扩展,接头板中心部位挠度达23mm;继续加载,接头板挠度急剧增大,接头破坏,接头底面混凝土裂缝宽度最大达3mm,形成上下贯穿裂缝,接头变形明显,凸接头下部竖向钢板与混凝土脱离,接头板中心部位挠度达最大值27.5mm。2号接头板接头破坏形态如图6所示。

图6 2号接头板接头破坏形态

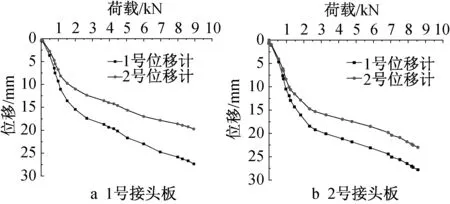

1,2号接头板荷载-位移曲线如图7所示,由图7可知,1,2号接头板荷载、位移大致呈线性关系,荷载-位移曲线变化趋势基本一致。

图7 接头板荷载-位移曲线

1.2.2混凝土应变

随着荷载的增加,1号接头板1~5号应变片应变增速先快后慢;荷载增至7kN时,应变曲线均出现明显拐点,说明此时混凝土已达极限压应变;随着荷载的继续增加,混凝土应变逐渐减小,当荷载达9kN时接头板破坏。

随着荷载的增加,1号接头板7~10号应变片应变增速先快后慢;荷载增至7kN时,应变曲线均出现明显拐点,说明此时混凝土已达极限压应变;7,8号应变片应变为负值,9,10号应变片应变为正值,说明接头板顶部混凝土受压,底部混凝土受拉。

随着荷载的增加,2号接头板1~5号应变片应变增速先快后慢;荷载增至6.3kN时,应变曲线均出现明显拐点,说明此时混凝土已达极限压应变;随着荷载的继续增加,混凝土应变逐渐减小,当荷载达7kN时接头板破坏。

随着荷载的增加,2号接头板7~10号应变片应变增速先快后慢;荷载增至6.3kN时,应变曲线均出现明显拐点,说明此时混凝土已达极限压应变;7,8号应变片应变为负值,9,10号应变片应变为正值,说明接头板顶部混凝土受压,底部混凝土受拉。

1.2.3接头板破坏特征

1,2号接头板极限承载力分别为9,7kN,均发生接头破坏,破坏阶段如下。

1)第Ⅰ阶段 开始加载至接头板侧面出现裂缝,此时接头板荷载、位移大致呈线性关系,处于线弹性工作状态。

2)第Ⅱ阶段 随着荷载的增加,裂缝增多并向接头板中心部位延伸,加载至一定值后,接头裂缝大量出现并延伸开展,接头板挠度随荷载的增加而增大,接头破坏,且形成上下贯穿裂缝,接头变形明显,凸接头下部竖向钢板与混凝土脱离,接头板中心部位挠度达最大值。

2 有限元分析

2.1 模型建立

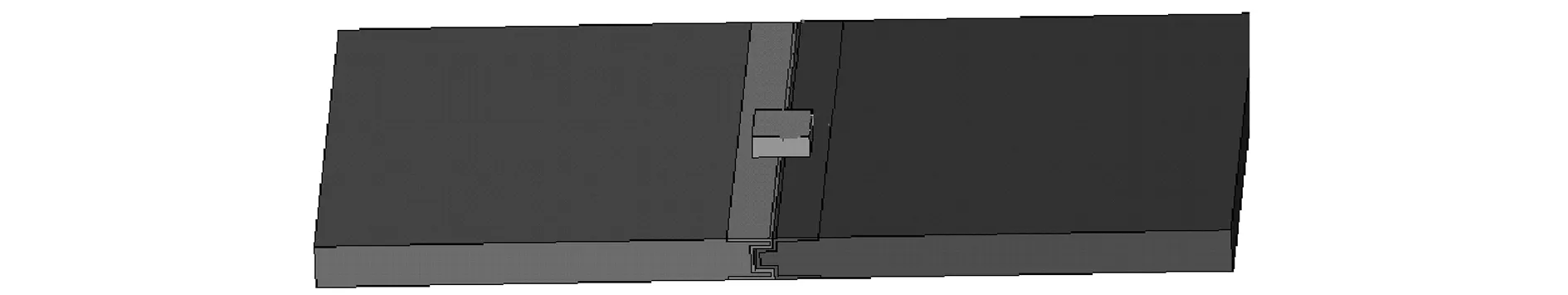

采用Solid70三维实体单元建立1,2号接头板有限元模型,如图8所示,模型材料、尺寸及边界条件与试件一致。

图8 有限元模型

2.2 计算结果与分析

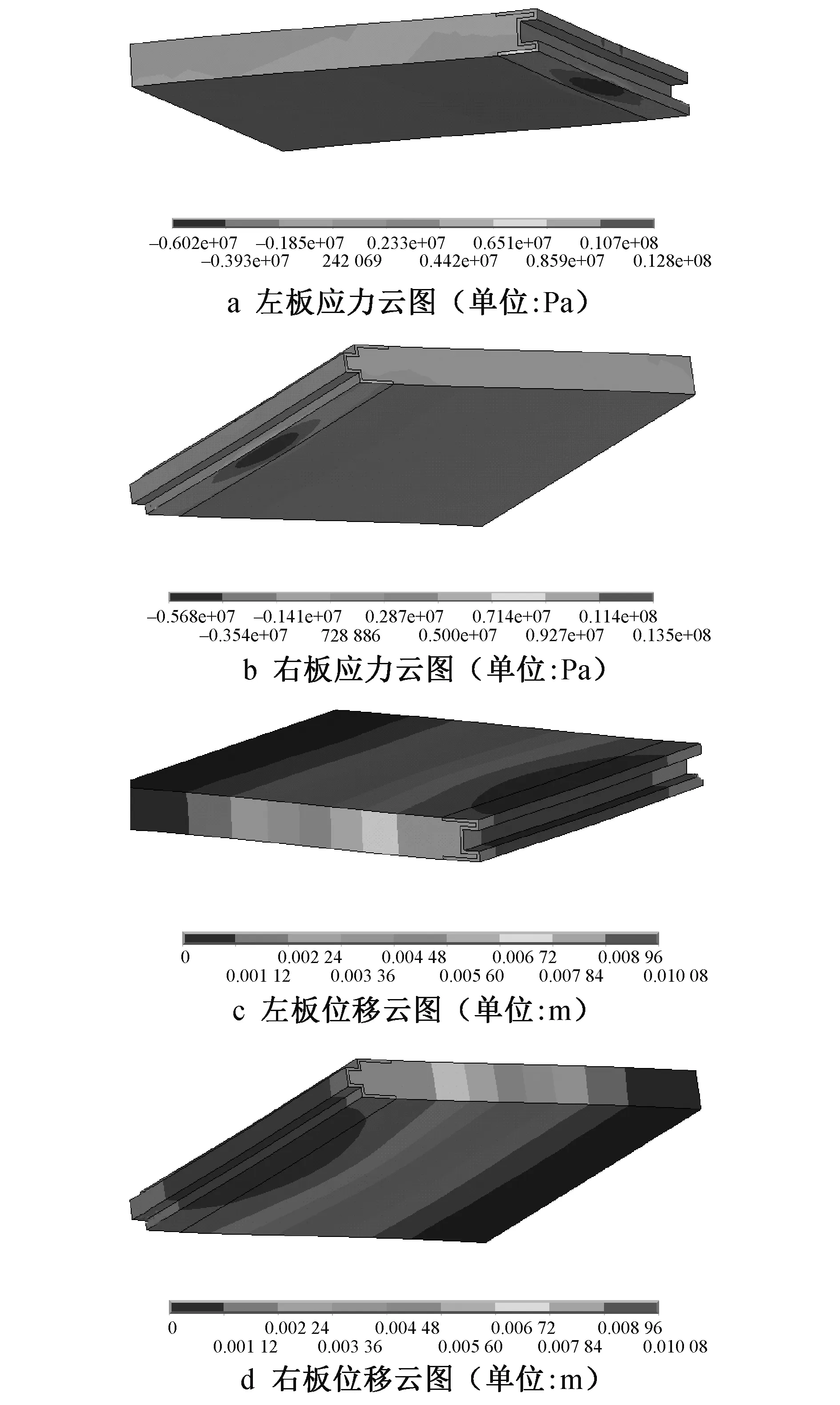

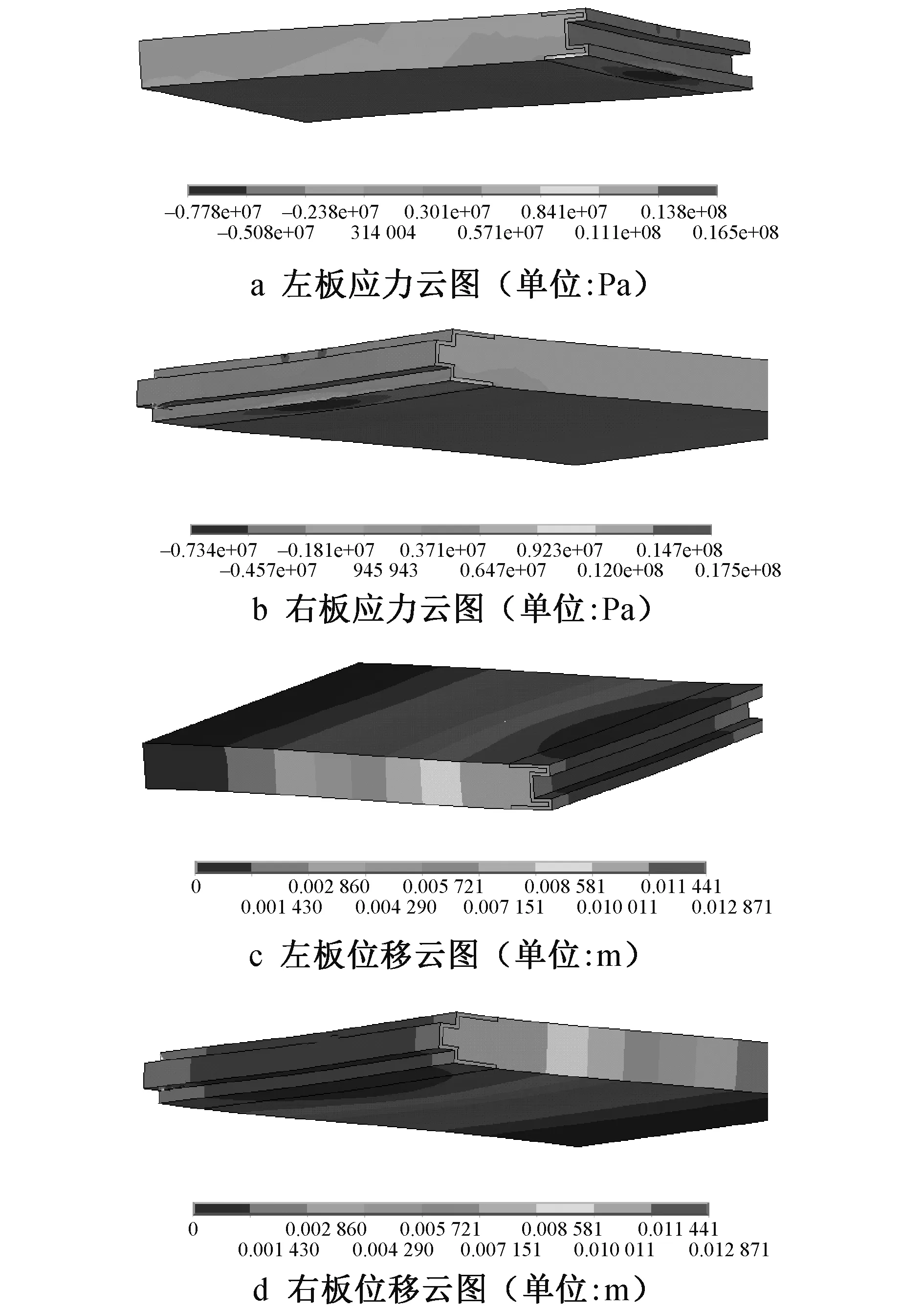

试验得到1,2号接头板极限承载力分别为9,7kN,因此选取7,9kN作为外荷载计算接头板受力与变形,结果如图9,10所示。由图9可知,7kN荷载作用下,左、右板最大应力分别为12.8,13.5MPa,左、右板最大挠度均为10.08mm。由图10可知,9kN荷载作用下,左、右板最大应力分别为16.5,17.5MPa,左、右板最大挠度均为12.871mm。

图9 7kN荷载作用下接头板受力与变形

图10 9kN荷载作用下接头板受力与变形

有限元模型为理想模型,凹凸接头紧密贴合,且设置水平约束,因此接头不发生滑移脱落,且受力均匀,不存在应力集中现象。而试验中凹凸接头贴合不紧密,存在水平滑移及应力集中现象,导致试验得到的接头板挠度较大。实际工程中,应提高接头强度,特别是受拉侧接头强度,且应加强横向连接,并在地下连续墙两端设置水平约束,防止墙体发生水平滑移。

3 抗渗性能试验

3.1 试验概况

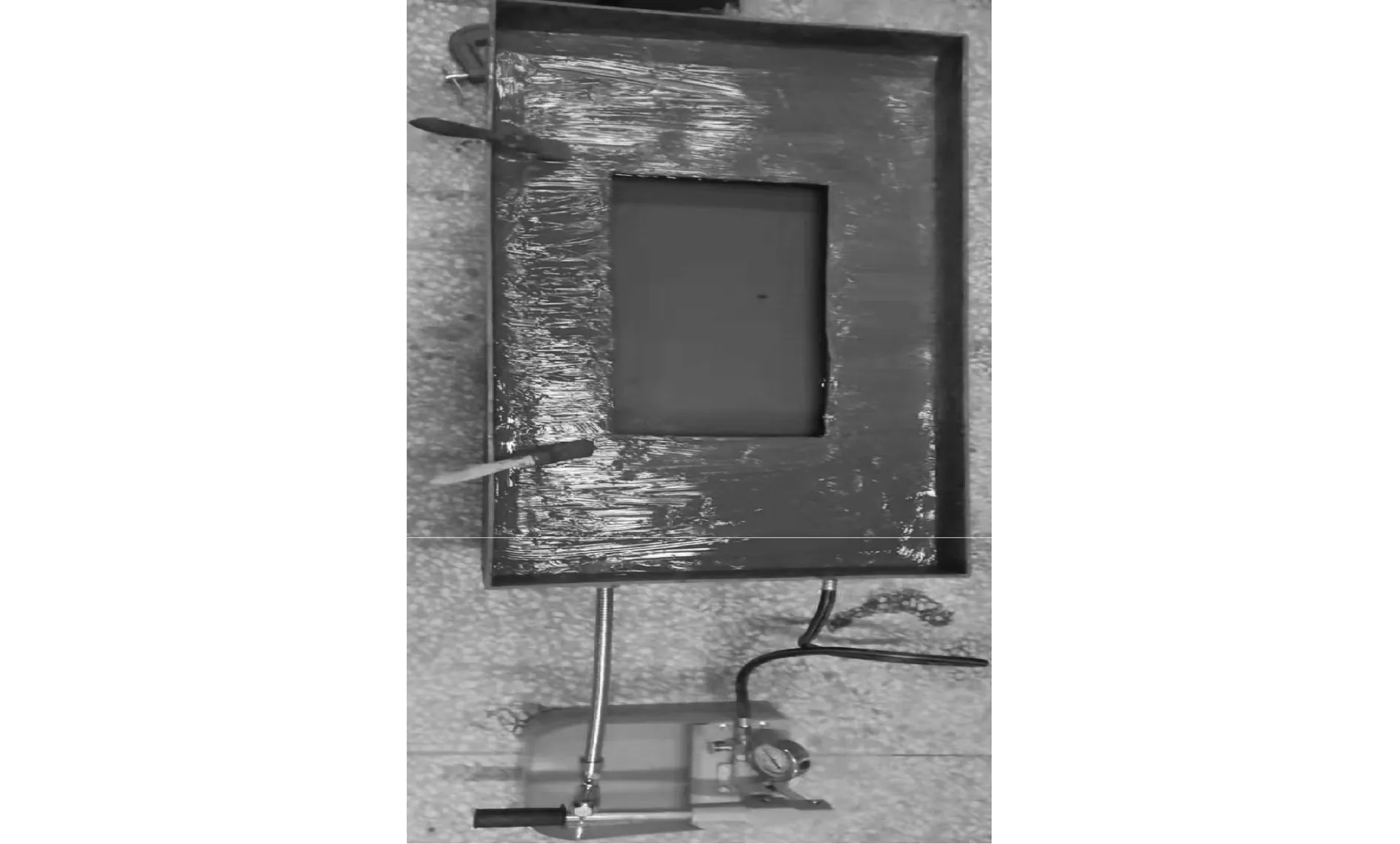

地下连续墙除需满足强度要求外,还需具有一定抗渗能力。为了解新型预制地下连续墙接头抗渗性能,根据接头形状,自行设计试验装置(见图11),开展接头抗渗性能试验。在接头竖向接缝上粘贴3道遇水膨胀止水条,如图12所示。试验过程中在试验槽、接头表面涂抹密封油,并在试验槽内及混凝土上表面垫橡胶密封圈,以保证试验结果准确。

图11 抗渗性能试验装置

图12 接头板抗渗处理

将接头出现渗水时的水压力作为判断抗渗等级的依据,通过压力泵向水箱内分别施加10,50,100,150,200,300,400,600,800,1 000kPa水压力,分别对应1,5,10,15,20,30,40,60,80,100m水头,每个水压力等级持续2h后,如果接头处未渗水,则可判断接头板抗渗性能良好。接头出现渗水时结束试验,记录水压力数据。

3.2 试验结果与分析

接头在300kPa水压力作用下出现渗水,表明接头板可抵御30m水头,可知新型预制地下连续墙接头通过防渗处理可满足常规装配式基坑工程施工要求。实际工程中,可通过采取压紧止水条、在接头部位涂抹止水胶等措施,提高新型预制地下连续墙接头抗渗性能。

4 结语

为解决装配式基坑预制墙板接头常见质量问题,设计新型预制地下连续墙接头。通过试验与有限元分析,研究新型预制地下连续墙接头力学与抗渗性能,根据研究结果提出提高接头性能的措施。将新型预制地下连续墙接头应用于实际工程时,应提高接头强度,特别是受拉侧接头强度,且应加强横向连接,并在地下连续墙两端设置水平约束,防止墙体发生水平滑移。需通过采取压紧止水条、在接头部位涂抹止水胶等措施,进一步提高接头抗渗性能。