高结晶度、晶粒均匀的钛酸钡粉体制备方法研究

孙健

(潮州三环(集团)股份有限公司,广东 潮州521000)

钛酸钡作为一种铁电材料,被广泛应用于制备例如多层陶瓷片式电容器等电子元器件中的电介质层。然而,传统的固相法一般使用氧化钛作为钛源,使用碳酸钡作为钡源,混合后在1000℃以上煅烧合成钛酸钡,得到的钛酸钡粉体易凝集、分散不均匀且晶粒较大。因此,需要对钛酸钡粉体的制备方法进行改进,以获得结晶度高、晶粒大小均匀的钛酸钡粉体。

1 钛酸钡粉体制备方法

1.1 研究目的

本文研究的目的在于克服现有技术的不足之处而提供一种钛酸钡粉体的制备方法,制备出的钛酸钡粉体具有结晶度高、晶粒大小均匀的优点。

1.2 钛酸钡粉体制备步骤

本文采用二步法分散工艺,其中一次研磨分散过程先将BaCO3和TiO2分别破碎分散均匀,二次研磨分散过程再将分散均匀的BaCO3和TiO2充分混合均匀,从而减少因只经过一次分散工艺而导致BaCO3和TiO2混合后颗粒大小不均匀的问题;BaCO3和TiO2分散越均匀,最终钛酸钡粉体产品的结晶度越高。具体步骤如下:

(1)准备BaCO3原料粉和TiO2原料粉;(2)向BaCO3原料粉和TiO2原料粉中分别加入分散剂进行一次研磨分散,直至BaCO3平均粒径为20-50nm、TiO2平均粒径为20-50nm,得到一次粒径BaCO3原料粉和一次粒径TiO2原料粉;(3)将一次粒径BaCO3原料粉和一次粒径TiO2原料粉进行混料,并进行二次研磨分散,得到BaCO3-TiO2混合体系;(4)向BaCO3-TiO2混合体系加入助剂,并进行干燥,得到BaCO3-TiO2混合粉末,助剂的加入量为BaCO3-TiO2混合体系的0.08 -0.5 wt%;(5)将BaCO3-TiO2混合粉末进行一次煅烧,直至混合粉末转化为立方相BaTiO3粉体,一次煅烧的温度为800-900℃;(6)向立方相BaTiO3粉体中加入分散剂进行湿法解碎分散,直至立方相BaTiO3粉体平均粒径为40-60nm,然后进行喷雾干燥,得到BaTiO3造粒球粉体;(7)将BaTiO3造粒球粉体进行二次煅烧,直至转化成平均粒径为80-120nm的四方相BaTiO3粉体,二次煅烧的温度为920-1050℃,且升温的速率为3-15℃/min;(8)将四方相BaTiO3粉体进行湿法解碎分散,然后进行干燥,获得最终产物粉体。

本文采用固相法,结合二步法分散工艺和二步法煅烧工艺,并优选助剂的添加量、一次煅烧的温度、二次煅烧的温度及升温速率,制备出的钛酸钡粉体结晶度高(C/A≥1.009 )、晶粒大小均匀(D99/D50≤1.5 )。

2 具体实施方法

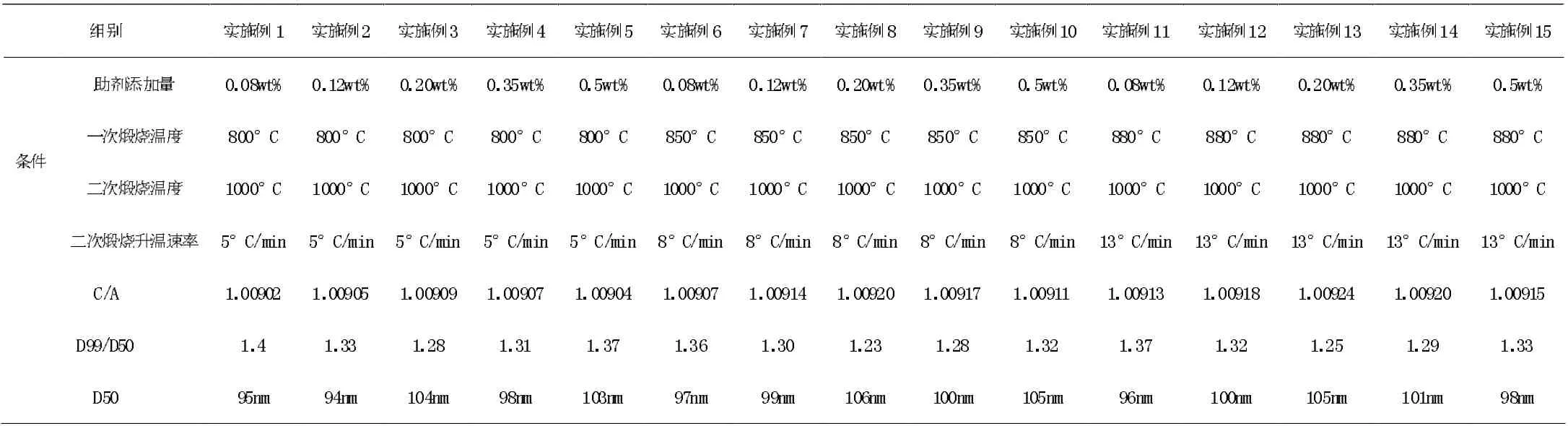

为更好地明确目的、技术方案和优点,下面将结合具体实施例与对比例对本发明进一步说明,对实施例和对比例制备得到的钛酸钡粉体进行性能测试,测试方法如下:

(1)结晶度(C/A):采用XRD进行检测;(2)晶粒尺寸均一性:采用扫描电镜SEM进行检测。

具体数据如表1、表2所示。

表2 对比例数据

表1、2中实施例1-15、对比例2-7和对比例9-10的粉体的制备方法,包括以下步骤:

表1 实施例数据

(1)将TiO2(300m2/g)和BaCO3(35m2/g)以1:1摩尔比的比例作为原材料。

(2)向BaCO3原料粉和TiO2原料粉中分别加入聚羧酸铵盐进行一次砂磨分散,得到一次粒径BaCO3原料粉和一次粒径TiO2原料粉,其中,BaCO3原料粉中聚羧酸铵盐的加入量为BaCO3原料粉的2wt%;TiO2原料粉中聚羧酸铵盐的加入量为TiO2原料粉的2wt%。

(3)将一次粒径BaCO3原料粉和一次粒径TiO2原料粉进行混料,并进行二次砂磨分散,得到BaCO3-TiO2混合体系。

(4)向BaCO3-TiO2混合体系加入二甘醇作为助剂,并进行二流体干燥,得到BaCO3-TiO2混合粉末。

(5)将BaCO3-TiO2混合粉末进行一次煅烧,直至混合粉末转化为立方相BaTiO3粉体。

(6)向立方相BaTiO3粉体中加入十二烷基苯磺酸,并以砂磨方式进行湿法解碎分散,直至粒径为40-60,然后进行喷雾干燥,得到BaTiO3造粒球粉体,其中,十二烷基苯磺酸的加入量为立方相BaTiO3粉体的4wt%。

(7)将BaTiO3造粒球粉体进行二次煅烧,直至转化成粒径为80-120nm的四方相BaTiO3粉体。

(8)将上述四方相BaTiO3粉体以砂磨方式进行湿法解碎分散,然后进行二流体干燥,获得最终产物粉体。

对比例1的制备方法,包括以下步骤:

(1)准备BaCO3和TiO2原料粉,BaCO3和TiO2的摩尔比为1:1。

(2)向BaCO3原料粉和TiO2原料粉混合,并加入聚羧酸铵盐进行砂磨研磨分散,得到BaCO3-TiO2混合体系,其中,聚羧酸铵盐的加入量为BaCO3原料粉和TiO2原料粉之和的2wt%。

(3)向BaCO3-TiO2混合体系加入二甘醇,并进行二流体干燥,得到BaCO3-TiO2混合粉末,二甘醇的加入量为BaCO3-TiO2混合体系的0.2 wt%。

(4)将BaCO3-TiO2混合粉末进行煅烧,煅烧温度为1000℃,升温速率为13℃/min,得到四方相BaCO3粉体。

(5)将四方相BaTiO3粉体进行砂磨式湿法解碎分散,然后进行干燥,获得最终产物粉体。

对比例8的制备方法,包括以下步骤:

(1)将TiO2(300m2/g)和BaCO3(35m2/g)以1:1摩尔比的比例作为原材料。

(2)向BaCO3原料粉和TiO2原料粉中分别加入聚羧酸铵盐进行一次砂磨分散,得到一次粒径BaCO3原料粉和一次粒径TiO2原料粉,其中,BaCO3原料粉中聚羧酸铵盐的加入量为BaCO3原料粉的2wt%;TiO2原料粉中聚羧酸铵盐的加入量为TiO2原料粉的2wt%。

(3)将一次粒径BaCO3原料粉和一次粒径TiO2原料粉进行混料,并进行二次砂磨分散,得到BaCO3-TiO2混合体系。

(4)向BaCO3-TiO2混合体系加入二甘醇作为助剂,并进行二流体干燥,得到BaCO3-TiO2混合粉末。

(5)将BaCO3-TiO2混合粉末在850℃进行一次煅烧,直至混合粉末转化为立方相BaTiO3粉体,然后升温至1000℃进行二次煅烧,直至转化成粒径为80-120nm的四方相BaTiO3粉体。

(6)将上述四方相BaTiO3粉体以砂磨方式进行湿法解碎分散,然后进行二流体干燥,获得最终产物粉体。

3 结论

相较于对比例1采用一次分散+一次煅烧工艺制备得到的钛酸钡粉体,实施例1-15利用二步法分散工艺+二步法煅烧工艺制备出的钛酸钡粉体的结晶度更高、晶粒尺寸均一性更好。并且,相较于对比例8采用一次煅烧后直接进行二次煅烧制备得到的钛酸钡粉体,实施例8采用一次煅烧后对立方相BaTiO3粉体进行湿法解碎分散、造粒,再进行二次煅烧制备的钛酸钡粉体的晶粒尺寸均一性更好。由实施例1-15以及对比例2-3结果可知,在一定范围内,随着助剂添加量的增加,有助于提高煅烧后最终钛酸钡粉体的结晶度提高;但助剂添加量过多,最终钛酸钡粉体的晶粒均匀性变差、结晶度降低,因此本发明中助剂的加入量优选为BaCO3-TiO2混合体系的0.08 -0.5 wt%。由实施例8、对比例4-5结果可知,随着一次煅烧的温度的增加,促进立方相的BaTiO3粉体的晶粒成长,结晶度提高;当温度过高,会导致立方相BaTiO3的部分晶粒过度生长,使得后续的二次煅烧会更进一步扩大四方相BaTiO3的晶粒大小的不均匀性,因此,本方法一次煅烧的温度选为800-900℃。由实施例8、对比例6-7结果可知,二次煅烧的升温速率越快,晶粒越不容易产生凝集,晶粒的发育更完整,对最终钛酸钡粉体的结晶度、均匀性有较好的提升作用,尤其是升温速率超过15℃/min,会抑制晶粒的成长,难以获得目标粒径的四方相BaTiO3粉体,因此,本方法二次煅烧温度的升温的速率优选为3-15℃/min。由实施例7和对比例9-10结果可知,随着二次煅烧的温度的增加,四方相BaTiO3的结晶度进一步提高;但温度超过1050℃,则会导致四方相BaTiO3的晶粒生长过大,超过目标粒径,因此,本方法二次煅烧的温度选择为920-1050℃。