棉花气吸滚筒式穴播器二次投种机构设计与试验

张春艳 康建明 彭强吉 张宁宁 王小瑜 荐世春

(山东省农业机械科学研究院, 济南 250010)

0 引言

膜上精量播种具有增温、保墒、免放苗的优势,在棉花种植区得到了大规模推广应用[1-3]。气吸滚筒式穴播器是实现膜上精量播种的主要部件,种子可直接播在成穴器破膜后开出的种穴内,省去人工放苗,从而降低了生产成本、提高了作业效率[4-6]。

气吸滚筒式穴播器靠压差将种子吸附在取种盘上,种子随取种盘运动到临界落种角即排种位置时,压差消失,种子靠自重进入鸭嘴,完成投种。气吸式取种方式因具有不伤种、对种子外形尺寸要求低等特点而被广泛使用[6-8]。陈学庚等[9-10]对气吸滚筒式棉花精量穴播器的排种性能进行了试验研究,得到充种负压和吸孔线速度的最优作业参数;李猛等[11]通过试验研究了气吸滚筒式穴播器的吸附精度,发现种孔组合形式对排种性能影响最显著;王磊[12]基于有限元理论对吸种孔进行了流场分析,获得吸种孔形状、气室负压、吸种孔孔径对吸种性能的影响规律。文献[13-16]基于离散元法对排种器进行了工作参数仿真优化和排种性能分析,研究表明,采用离散元法可以进一步优化排种器结构参数。目前,对气吸滚筒式穴播器的研究主要集中在吸种和排种性能的试验优化及成穴机构的运动仿真上[16-23],而对投种性能的研究较少。在种子从取种盘下落的过程中,由于投种位置与鸭嘴距离较远,且气吸滚筒式穴播器处于转动状态,故种子不能准确落入对应的鸭嘴中,造成穴粒数不一致,从而导致排种质量下降。因此,研究投种性能对保证气吸滚筒式穴播器作业质量尤为重要。

针对气吸滚筒式穴播器投种性能不稳定的问题,本文设计一种适用于棉花气吸滚筒式穴播器的二次投种机构,采用EDEM离散元计算方法模拟排种过程,分析排种性能,通过三因素二次旋转正交组合仿真试验优化二次投种机构的主要参数,并进行田间试验验证。

1 气吸滚筒式穴播器结构与技术特点

1.1 气吸滚筒式穴播器结构

气吸滚筒式穴播器结构如图1所示,主要由取种盘、分种盘、中空穴播器轴、腰带、成穴器等组成。工作时,风机在取种盘两侧产生压差,将种子吸附在取种盘上,经清种器连续轻微碰撞敲打清除多余种子,通过断气块消除压差,种子落入鸭嘴中,随着鸭嘴破膜开穴,种子落进种穴里,完成排种。

1.2 技术特点

单粒播种应保证穴粒数一致,按照设计要求,取种盘型孔应仅吸附1粒种子,且该粒种子投种后精确播入种穴中。然而,在种子下落过程中由于投种位置与鸭嘴距离较远,且气吸滚筒式穴播器沿种床不停滚动,造成种子不能准确落入对应的鸭嘴中,造成漏播现象,当种子落入临近鸭嘴中时则会造成重播现象。为消除漏播、重播现象,在取种盘和鸭嘴之间设置二次投种机构,当种子从取种盘落下后经分种盘进入二次投种机构中,并随气吸滚筒式穴播器继续转动,到特定位置时种子进入鸭嘴,等待排种。二次投种机构如同一个纽带,将取种盘与鸭嘴连接起来,赋予种子一定的运动轨迹,确保种子落入对应的种穴内,降低了投种点高度,延长了投种时间,提高了穴粒数的准确度。

2 二次投种机构设计

二次投种机构是提高播种精度的重要部件,如图2所示,主要包括种道和种道出入口,种道又分为外种道和内种道,外种道由2个侧板组成,两侧板由内缘至外缘方向逐渐靠近,形成V型圆环结构,内部均匀设置A个挡籽板,将外种道分割成A个独立空间;内种道由2个侧板和内、外圈组成,两侧板关于中间面对称,且由内缘至外缘方向逐渐远离,形成梯形圆环结构,内部均匀设置B个隔板,将内种道分割成B个相对封闭的空间区域,挡籽板和隔板交错分布,被分割后的外种道和内种道交叉布置。挡籽板和隔板数量应与鸭嘴数量M相等。由文献[9-12]得知,常用鸭嘴数量M=15,因此,本文中A=B=15。

2.1 二次投种机构安装位置

二次投种环节应在一次投种结束后,保证种子能够顺利从外壳开口进入二次投种机构中,并从种道出口顺利进入鸭嘴,具体位置如图3所示。

气吸滚筒式穴播器逆时针转动,由图3可知,要保证种子顺利进入二次投种机构,需满足

(1)

式中α——外壳开口下边缘和旋转中心连线与竖直方向的夹角,(°)

β——二次投种机构下挡籽板和旋转中心连线与竖直方向的夹角,即安装角,(°)

γ——二次投种机构上下挡籽板和旋转中心连线之间的夹角,(°)

经前期试验研究可知,α=20°时,投种效果最好,本文中α取20°。二次投种机构种道数量与鸭嘴数量相同,可知γ=2π/M=24°,因此,二次投种机构安装位置应满足γ-α<β<α,即4°<β<20°。

2.2 种道轮廓设计

种道轮廓决定了种道的结构参数,如图4所示,种道轮廓由3个侧板组成,为保证投种效果,逐一设定侧板倾斜角φ、侧板圆弧半径R及内种道高度h等参数。

2.2.1侧板倾斜角

为保证种子能顺利进入内种道,种子由外壳开口进入外种道后,需在侧板2上滚动,则侧板2倾斜角φ需满足

φ>φm

(2)

式中φm——种子与钢板平面间的滚动稳定角,(°)

由文献[24]得知,种子滚动稳定角的取值范围为12.6°~21.3°,另外,包衣后种子的滚动稳定角将增大1°~3°,由此可知φ>24.3°,本文中φ取28°。

2.2.2侧板圆弧半径

气吸滚筒式穴播器在工作过程中如遇地面不平或种床有硬物等情况,气吸滚筒式穴播器会颠簸振动,造成种子脱离侧板2,落在侧板3上,为保证种子完好,并能顺利进入内种道,外侧板设计成圆弧结构,如图4所示。半径R需大于种子最大曲率半径ρmax,即

R>ρmax

(3)

种子最大曲率半径取值参考椭圆最大曲率半径,其计算公式为

(4)

式中ρ——椭圆最大曲率半径

L′——种子长度,mm

W′——种子宽度,mm

由于种子最大曲率半径比椭圆最大曲率半径小,引入修正系数k(k为0.8~0.9)。由文献[24]知,种子的长度L′介于4.31~13.21 mm之间,宽度W′介于3.57~6.33 mm之间。为保证数据可靠,L′、W′、k取最大值,则

(5)

得R>24.8 mm,结合前期试验结果,本文中R取26 mm。

2.2.3内种道高度

种子可能以不同的姿态进入内种道,进而产生不同的运动状态,经分析,种子的主要运动状态有纵向、横向和斜向3种滚动方式,如图5所示,其中H′为种子的高度。

横向和斜向是种子运动的主要姿态,纵向则大多出现在种子纵向进入并在内种道内初始滚动时,通过自身调整后将变为横向或斜向。因此,要保证种子顺利从内种道出口排出,内种道轮廓尺寸需满足种子在内种道内能够无障碍运动。当种子纵向滚动时,种子长度决定了内种道高度h;而当横向和斜向滚动时,种子的宽度和厚度尺寸决定了内种道高度h,综合考虑,内种道高度h需大于等于种子几何尺寸的最大值,同时,内种道高度直接影响气吸滚筒式穴播器整体尺寸,不能过高,因此,内种道高度h需满足

L′max (6) 将L′max=13.21 mm代入公式(6),得13.21 mm 2.3.1内种道入口设计 气吸滚筒式穴播器逆时针转动,内种道入口设置于外种道后方,靠近后侧挡籽板,如图6所示,内种道入口采用类似平行四边形结构,前、后边分别与挡籽板平行,长度为L1,后边与挡籽板间距为后边距e1,另外两条边为圆弧,两圆弧的圆心分别与外圈圆心重合,两条圆弧的径向间距为L2,外圆弧与外圈的边距为外边距e2。 为保证种子能以任意姿态顺利进入内种道,并防止种子在内种道滚动过程中从入口处掉落,内种道入口需满足 (7) 式中R1——气吸滚筒式穴播器外壳外径,mm 依据本文选取的气吸滚筒式穴播器和种子特征,将M=15、L′max=13.21 mm、W′max=6.33 mm、H′max=5.52 mm、φ=28°代入公式(7)得 (8) 参数e1、e2的取值与其余参数无关,结合前期试验结果,本文中e1、e2取1.5 mm,L1和L2的取值与R1和h有直接关系,R1与h的取值又相互制约,因此,L1、L2和R1的取值由h确定。 2.3.2内种道出口设计 内种道出口设置于内种道前方,靠近前侧隔板,与鸭嘴端部对应,如图7所示,内种道出口采用矩形结构,为保证种子以任意姿态顺利经过内种道出口,且避开内种道入口,内种道出口结构参数应满足 (9) 式中L——出口长度,mm e——出口边距,mm R2——腰带外圈半径,mm 依据本文选取的气吸滚筒式穴播器和种子特征,将M=15、L′max=13.21 mm、W′max=6.33 mm、H′max=5.52 mm代入公式(9)得 (10) 参数e的取值与其余参数无关,结合前述e1、e2的取值,本文中e取1.5 mm,L的取值范围由R2和L1决定,而R2和L1的取值受h影响,L的取值由h确定。 综上所述,安装角对种子能否进入二次投种机构影响较大,二次投种机构的结构参数L、L1、L2取值都和内种道高度h有关,另外,经前期研究,气吸滚筒式穴播器作业速度对排种性能影响较大[8-9],因此,安装角、内种道高度和作业速度作为二次投种机构优化的目标参数。 由于种子在气吸滚筒式穴播器二次投种机构中的运动较为复杂,采用EDEM虚拟仿真方法可以准确分析二次投种机构中种子颗粒的速度,模拟和记录任一种子颗粒在任意位置的运动轨迹和参数,即能够精确地模拟排种过程,并分析二次投种机构的排种性能。 根据对二次投种机构的设计结果,在SolidWorks中建立二次投种机构三维模型,连同气吸滚筒式穴播器简化模型一起导入EDEM中,EDEM中的简化模型如图8所示,模拟所需相关参数如表1所示[13,25]。为减少取种、清种和一次投种对排种性能的影响,对模型进行简化,特将颗粒工厂设置在取种盘投种孔处,并按固定时间间隔产生颗粒,保证单粒种子颗粒进入分种盘内,并在气吸滚筒式穴播器下方设置600 mm×300 mm×200 mm的长方形接种箱,上方开口,可存储鸭嘴释放的种子颗粒。 表1 模拟所需物理和力学特性参数 设置气吸滚筒式穴播器作业速度为3.46 km/h,内种道高度为16.5 mm,仿真步长为0.01 s,仿真总时长10 s。 3.2.1种子运动轨迹分析 为分析种子运动轨迹,在EDEM后处理模块添加Manual selection 01,选取1号种子颗粒,并选用Stream格式显示,即可得到1号种子颗粒从投种到入土的轨迹曲线,如图9所示。 该曲线共分为4个阶段:一次投种区Ⅰ、种子徘徊区Ⅱ、种子跟随区Ⅲ、二次投种区Ⅳ,除第Ⅰ阶段曲线有波动外,其余阶段轨迹曲线较顺滑。其中第Ⅰ阶段轨迹曲线存在波动是因为气吸滚筒式穴播器的取种盘与外壳间距较大,种子靠自重下落与外壳发生碰撞被弹起,经过2~3次碰撞后接近稳定状态,然后经分种盘拨动至外壳出口处,落入外种道;第Ⅱ阶段轨迹曲线存在重叠,种子滚动到外种道底部时进入对应的内种道中,由前述分析可知,内、外种道部分重合,内种道位于外种道后侧,因此,种子进入内种道后,先落入内种道底部,随后再跟随气吸滚筒式穴播器转动,造成轨迹曲线部分重叠的现象;种子在第Ⅲ阶段整体处于内种道中,随着气吸滚筒式穴播器转动,种子重力G与x轴方向的夹角θ先减小后增大,造成重力G在x轴的分量Gx先增大后减小,种子进入内种道时,Gx 3.2.2种子运动速度分析 为保证种子在二次投种机构中运动速度分析的有效性,选取上述1号种子颗粒,将Selection设置为Manual selection 01,x轴时间设置为0~5.0 s,y轴主属性选取速度,生成1号种子速度曲线,如图10所示。 图中前4个阶段与种子运动轨迹相对应,0.3 s时种子颗粒产生,0.3~0.9 s种子处于一次投种区Ⅰ,速度呈先增大后减小,后续波动状态,由图9可知,这一现象是由于种子脱离取种盘后仅受重力作用,做自由落体运动,速度迅速升高,当与外壳或分种盘接触时速度迅速减小,发生碰撞后种子被弹起,速度出现小幅升高后回落,与种子运动轨迹曲线相吻合;0.9~1.1 s时处于种子徘徊区Ⅱ,种子速度先减小后增大,该阶段的速度波动是因为种子随气吸滚筒式穴播器运动速度与种子进入内种道速度相抵消,出现速度减小的情况,当落至内种道底部后速度开始增大,直到与气吸滚筒式穴播器的线速度相同;1.1~2.6 s时进入种子跟随区Ⅲ,种子速度整体平稳,在2.25 s时出现速度峰值,是因为种子到达区域A(图9)时,受重力影响,种子从内种道底部运动到顶部,出现一个加速过程,到达顶部后回落到与气吸滚筒式穴播器同步;2.6~2.9 s进入二次投种区Ⅳ,此时速度较跟随区有所增大,是因为种子从二次投种机构进入鸭嘴中,种子所处的半径增大,速度随之增加;2.9 s后进入自由落体区Ⅴ,该阶段速度出现2个峰值,原因在于气吸滚筒式穴播器下方设置接种箱,如图8所示,种子从鸭嘴处排出后落入接种箱,出现第1个峰值,发生碰撞后弹起,出现第2个峰值。正常播种时种子从鸭嘴排出直接进种穴,不会出现第Ⅴ阶段的两次速度变化,本文中之所以出现第Ⅴ阶段,是为后续仿真试验做准备工作。 3.2.3排种性能分析 漏播和重播现象是造成排种质量下降的主要因素,观察气吸滚筒式穴播器工作过程中种子的分布位置,可以看出是否有漏播和重播现象的发生,如图11所示。 从图11中可以看出,种子所在位置与上述种子运动轨迹相吻合,除A和B处外,其余每穴满足单粒播种要求。由图11可知,该时刻A处存在重播和漏播现象,B处存在漏播现象,究其原因,主要是二次投种机构安装角问题,安装角较大或较小,种子将会掉入前或后的外种道中,造成漏播和重播,当安装角较大时,由于外壳开口与前外种道挡籽板距离较近,较易造成前种穴重播,相反,安装角较小时,外壳开口距离后外种道挡籽板较近,易造成后种穴重播,如A1所示。另外,当气吸滚筒式穴播器作业速度较大时,分种盘拨动种子的冲击力较大,造成种子飞进前外种道中,造成该种穴漏播,前种穴重播,如A2所示。 基于仿真结果对气吸滚筒式穴播器的排种性能进行分析,在气吸滚筒式穴播器下方设置与接种箱大小相同的Grid Bin Group,记录任意时刻排出的颗粒数量并导出数据,绘制成如图12所示的折线图来分析重播和漏播数量。从图12中可以看出,整体呈线性上升趋势,分析7.4~8.0 s(框选区域)的局部放大图可知,折线存在上升突变和水平现象,分析数据可知,折线突变上升是由于该穴种子超过1粒,确定为重播,而折线水平则表示该穴无种子,为漏播。另外图中3.95、5.45、6.25 s时出现漏播,在4.45 s时出现重播。基于此,可对仿真周期进行排种性能分析,得到漏播指数Y1、重播指数Y2、合格指数Y0。 为了对二次投种机构结构参数进行优化,利用离散元仿真方法对不同参数的气吸滚筒式穴播器进行三因素二次旋转正交组合试验,以安装角、作业速度、内种道高度为试验因素,以合格指数、漏播指数、重播指数为评价指标。以理论分析和仿真分析结果为依据,设定各因素零水平值,试验因素编码如表2所示。 表2 试验因素编码 通过Design-Expert数据处理软件进行三因素二次旋转正交组合试验设计,如表3所示。按照每个试验序号的参数要求,调整安装角、作业速度和内种道高度,在SolidWorks中完成二次投种机构的建模,在EDEM中设定作业速度,并设定种子颗粒产生总数为200个,仿真总时间10 s。每组试验分别提取颗粒数量数据,绘制图12所示的排种性能分析曲线,计算漏播指数、重播指数和合格指数,并记入试验结果,如表3所示(X1、X2、X3为因素编码值)。 表3 试验方案与试验结果 通过Design-Expert软件对仿真试验结果进行二次回归分析,确定了各因素对试验指标的影响规律,分别建立合格指数Y0、漏播指数Y1、重播指数Y2的回归方程为 (11) (12) (13) 回归方程方差和显著性分析结果如表4所示。由方差和显著性分析结果可知,合格指数、漏播指数和重播指数模型的拟合度极显著(P<0.01),安装角、作业速度和内种道高度对3个指标的影响显著,且部分因素存在两两交互作用,3个指标的回归方程失拟不显著(P>0.05),与试验数据拟合良好。影响合格指数和漏播指数的主次顺序为安装角、作业速度、内种道高度,影响重播指数的主次顺序为安装角、内种道高度、作业速度。 表4 回归方程显著性分析 通过Design-Expert软件对数据进行处理,得到安装角、作业速度和内种道高度之间的显著和极显著交互作用对3个指标影响的响应曲面,如图13所示。 由图13a可知,当安装角一定时,合格指数随内种道高度增加呈先升高后降低的趋势,是因为内种道高度过小容易造成种子卡在内种道,不能翻滚进入鸭嘴中,造成漏播指数增大,而内种道高度过大则会增大气吸滚筒式穴播器整体尺寸,种子的活动区域增大,不能保证种子按照预定轨迹运动,造成合格指数降低。内种道高度一定时,随着安装角的增大,合格指数同样呈先升高后降低的趋势,且安装角较大时,合格指数快速降低,是由于此时外壳开口与前外种道挡籽板距离较近,较易造成漏播指数和重播指数增大。由图13b可知,当安装角一定时,随着作业速度的增大,漏播指数先缓慢降低后迅速升高,反之亦然,安装角和作业速度对漏播指数的影响基本一致,在安装角和作业速度都偏小时出现漏播指数最小值。由图13c可知,当安装角一定时,随着内种道高度的增大,重播指数先降低后升高,反之亦然,从图中可看出安装角对重播指数的影响较内种道高度大,安装角和内种道高度取中间值时出现漏播指数最小值。 各因素以及因素间的交互作用对气吸滚筒式穴播器排种性能影响较大,为了获得最佳排种性能,以较低的漏播指数、重播指数和较高的合格指数为优化目标,对气吸滚筒式穴播器作业速度、二次投种机构安装角和内种道高度进行多目标优化分析,其目标函数和约束条件为 (14) 通过计算得到最优结果为:安装角10.95°、作业速度3.29 km/h、内种道高度16.68 mm,此时合格指数为98.40%,漏播指数为0.85%,重播指数为0.75%。 为验证仿真试验优化后参数的准确性,同时考察二次投种机构的工作性能,在山东省农业科学院济阳试验基地进行田间试验,如图14所示。根据GB/T 6973—2005《单粒(精密)播种机试验方法》,以作业速度、安装角、内种道高度为试验因素,以合格指数、重播指数、漏播指数为排种性能评价指标,设置5组重复试验,如表5所示。其中A、B、C、D组为对照样本,A组为普通穴播器;B组的主要参数接近表2的零水平,C组和D组的参数选择表2中各因素的±1.682水平,E组为装有优化后二次投种机构的气吸滚筒式穴播器。 表5 田间试验参数设置 为减小不同种子对试验的影响,所有试验均采用新陆早42号,吸种负压为-3 kPa,试验效果如图14所示。每次试验选取播种行的4个测量段进行数据采集,每段测量20个种子,每两段相距30 m,并重复试验3次,记录3次测量平均值,计算出合格指数、漏播指数和重播指数,如图15所示。 图15中均为各组试验指标的均值,并统计了标准偏差。从试验结果可以看出,E组合格指数最高,与B组较为接近,C组合格指数最低,漏播指数和重播指数最高,同时标准偏差较大,排种性能不稳定。D组重播指数与B组相近,但漏播指数较高,造成合格指数较低。E组合格指数为98.06%,但也小于仿真分析的最优结果98.40%,是因为气吸滚筒式穴播器工作过程中受振动及取种、清种过程影响,使合格指数有所下降。 由图15可知,装有优化后二次投种机构的气吸滚筒式穴播器的合格指数98.06%,较普通穴播器合格指数95.85%提升了2.21个百分点,同时还可以看出,C、D、E组的3个指标相差较大,说明二次投种机构的结构参数对气吸滚筒式穴播器的排种性能影响较大。 (1)设计了气吸滚筒式穴播器的二次投种机构,通过分析影响二次投种机构投种性能的主要因素,确定了二次投种机构优化目标参数为安装角、内种道高度和作业速度。二次投种机构如同一个纽带,将取种盘与鸭嘴连接起来,赋予了种子一定的运动轨迹,从而确保种子落入对应的种穴内,在降低投种点高度的同时延长了投种时间,提高了穴粒数的准确度。 (2)通过EDEM分析了二次投种机构的排种过程和重播、漏播的产生原因,得到种子在二次投种机构中的运动轨迹和速度变化曲线。以合格指数、漏播指数和重播指数为评价指标,进行了三因素二次旋转正交组合仿真试验和多目标优化分析,确定了影响评价指标的主要因素,并得到二次投种机构最优的结构参数和工作参数为:安装角10.95°、作业速度3.29 km/h、内种道高度16.68 mm。 (3)进行了气吸滚筒式穴播器田间对比试验,结果表明,二次投种机构的结构参数对排种性能影响较大,优化后的穴播器合格指数为98.06%,比普通穴播器提升了2.21个百分点。2.3 内种道出入口设计

3 二次投种机构仿真与排种过程分析

3.1 模型建立

3.2 仿真结果分析

4 仿真试验

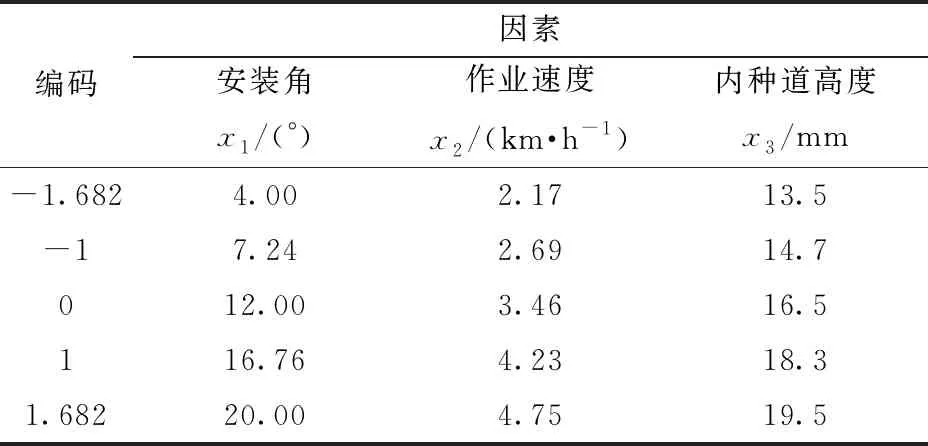

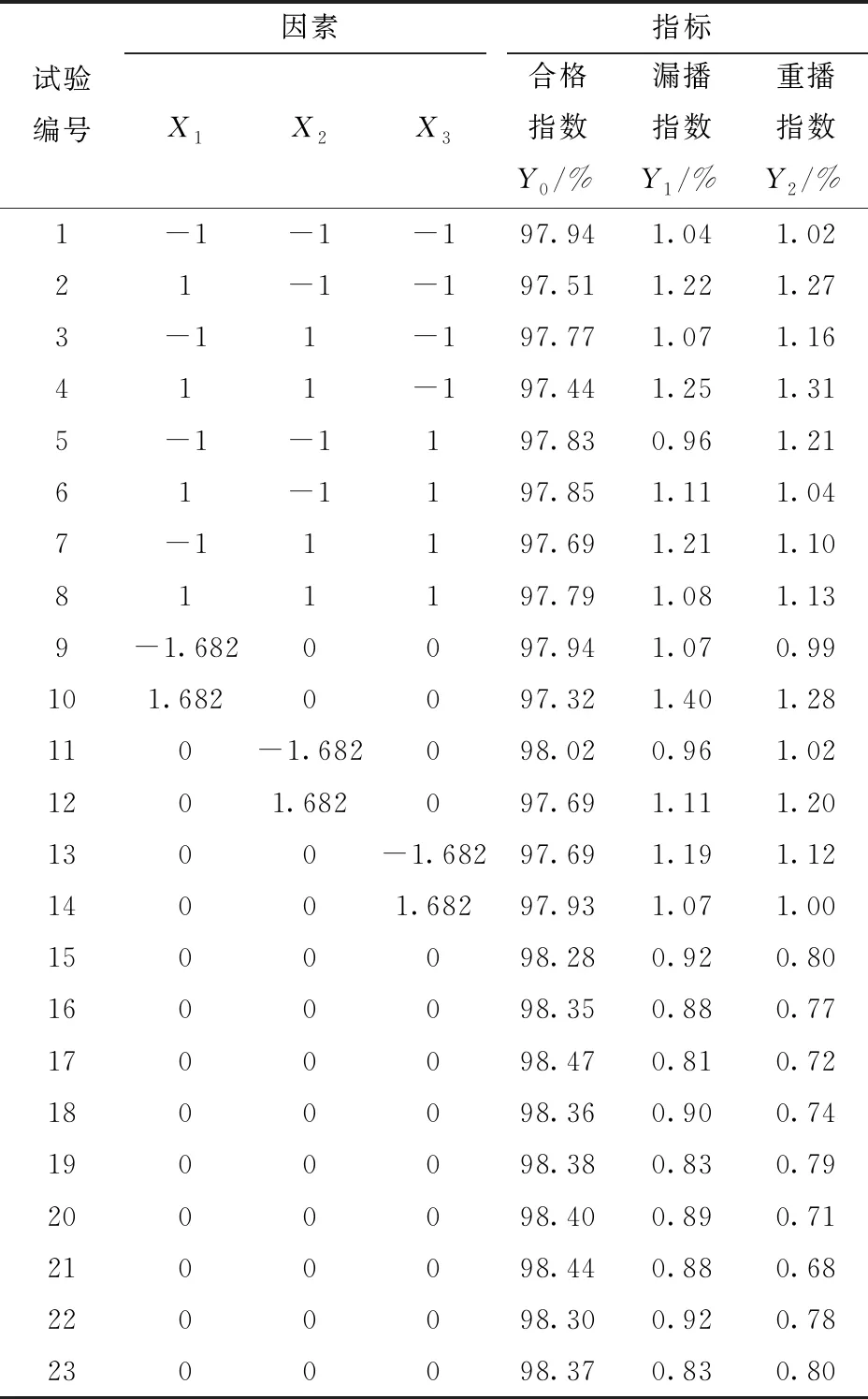

4.1 试验方案

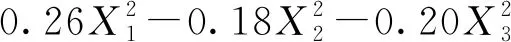

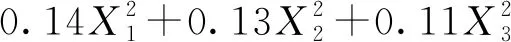

4.2 试验结果分析

4.3 参数优化

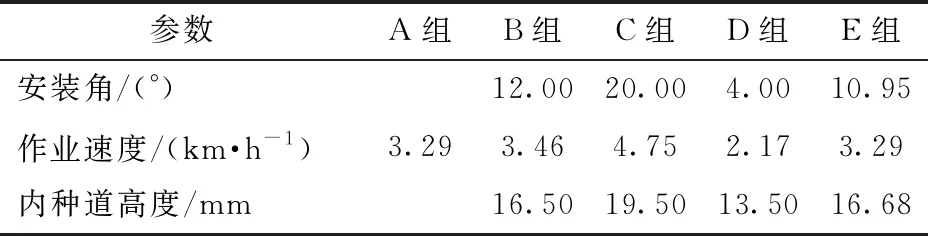

5 田间试验

6 结论