热泵驱动的溶液除湿在谷物就仓干燥中的应用

彭冬根, 聂江涛, 孙万富

(1.南昌大学建筑工程学院, 南昌 330031; 2.无锡商业职业技术学院, 江苏 无锡 214153)

我国主要粮食作物收获时含水率较高,若未及时进行干燥处理会引起发芽或霉变等,造成较大的损失[1],湿粮需干燥至安全水分才能进行储藏。随着粮食产量的增长,湿粮干燥问题日益突出。目前粮食干燥技术有真空干燥[2]、红外辐射干燥[3]、微波干燥[4]、太阳能干燥[5]等。

就仓干燥是将新收获的高水分谷物直接入仓进行通风干燥,干燥完成后仍在该仓内储藏,可减少仓外晾晒、烘干等环节,实现大批量处理,能较大限度地保持谷物品质。根据入仓的空气状态,目前盛行的谷物就仓干燥方式为自然和加热通风干燥。自然通风干燥直接将外界空气通入粮仓,其方便且实用,但干燥周期长、易受天气影响。加热通风干燥将外界空气升温后送入粮堆干燥,可较好解决自然通风干燥存在问题[6],但干燥空气温度较高会降低稻谷外观品质和食味值[7-8]。若因操作不当导致空气温度过高,或因提高干燥速率而过大增加空气温度时,将无法保持谷物品质。在稻谷干燥模拟过程中,干燥空气含湿量比空气温度对干燥速率的影响要大[9]。可采用以低含湿量且温度不影响谷物品质的空气来进行谷物干燥。溶液除湿技术[10-11]可利用吸湿能力强的液体(如LiCl溶液[12])使潮湿空气达到低含湿量的状态,从而得到所需的干燥空气。利用温度较低的干燥空气进行谷物就仓干燥,不会影响谷物品质,且除湿盐溶液可去除空气中的部分霉菌、细菌[13],有利于谷物干燥完成后的储存。因此,可将除湿技术应用于谷物就仓干燥领域。

在溶液除湿系统中,再生器和除湿器分别需要热源和冷源,而热泵可以结合系统中除湿及再生两个过程。热泵驱动的溶液除湿系统常用于建筑空调系统中[14],对于谷物干燥领域应用较少。合理的采用不同谷物就仓干燥方式是粮食干燥领域的有益尝试,对发展谷物就仓干燥新型技术具有重大的意义。因而,本文基于上述构思将热泵驱动的溶液除湿系统应用于谷物就仓干燥,采用最佳通风量对在全自然通风、溶液除湿系统和混合干燥三种方式下的干燥时长、谷物含水率和系统COP(coefficient of performance)的变化情况进行分析,可为实现安全、高效、节能的谷物就仓干燥过程提供选择。

1 材料与方法

1.1 溶液除湿系统结构

系统由溶液除湿和就仓干燥两部分组成,如图1所示。溶液除湿部分对室外空气进行处理,使空气达到满足干燥要求低含湿量的状态。就仓干燥部分利用溶液除湿过程处理的空气进行粮食干燥降水,使粮食达到安全水分。系统包括除湿溶液循环、制冷剂循环、空气循环三个过程。

1.1.1除湿溶液循环 浓溶液进入除湿器与待处理空气进行热质交换后成为稀溶液,经溶液泵送至溶液-溶液热回收器中换热,然后经过冷凝器升温后进入溶液再生器中,被再生空气处理成浓溶液,再次回至溶液-溶液热回收器中与稀溶液进行热交换降温,最后在蒸发器中降温进入除湿器进行下一轮循环。在循环过程中,采用热回收器有利于提高除湿效率。

1.1.2制冷剂循环 制冷剂循环发生在压缩机、冷凝器、膨胀阀以及蒸发器之间,制冷剂首先通过压缩机从低压变为高压状态,然后进入冷凝器将放出的热量传递给稀溶液,随后通过膨胀阀变为低压状态,并在蒸发器中吸收浓溶液的热量,最后进入压缩机完成一轮循环。

1.1.3空气循环 在再生器侧进行再生空气循环,环境空气进入再生器中使溶液进行再生过程后进入空气与空气换热器中与出除湿器的干燥空气换热,之后进入环境空气中。在除湿器侧进行干燥空气循环,经除湿器中处理后的低含湿量空气在风机的作用下进入空气与空气换热器中,与再生器中出来的再生空气进行换热升温后,采用上行式通风经粮仓底部进入粮堆向上流动进行干燥。粮仓出口空气含湿量若小于环境空气则可直接进入除湿器中循环(开启空气阀2,关闭空气阀1、3),否则采用室外环境空气进行循环(开启空气阀1、3,关闭空气阀2)。此过程可利用溶液再生过程再生空气产生的热量,升高入仓干燥的空气温度,有效地提高了谷物干燥的效率,并且热回收器升温有限,不会破坏谷物品质。

注:1—环境空气;2—再生器;3—溶液泵;4—溶液与溶液换热器;5—除湿器;6—溶液阀;7—压缩机;8—蒸发器;9—冷凝器;10—膨胀阀;11—风机;12—空气-空气换热器;13—粮仓;14—谷物;15—空气阀1;16—空气阀2; 17—空气阀3。Note:1—Ambient air; 2—Regenerator; 3—Solution pump; 4—Solution-solution heat exchanger; 5—Dehumidifier; 6—Solution valve; 7—Compressor; 8—Evaporator; 9—Condenser; 10—Expansion valve; 11—Blower; 12—Air-air heat exchanger; 13—Grain bin; 14—Grain; 15—Air valve 1; 16—Air valve 2; 17—Air valve 3.图1 热泵驱动的溶液除湿系统Fig.1 System of liquid desiccant dehumidification driven by heat pump for grain in-bin drying

1.2 模型建立

1.2.1除湿器/再生器模型 溶液除湿/再生系统采用叉流装置,基于已有研究基础来简便分析其热质交换过程[15],叉流装置除湿/再生过程的能量和质量守恒方程如下。

①空气侧热质交换。

(1)

(2)

②空气与溶液热质守恒。

(3)

(4)

式中,ma、ms分别为空气和溶液的质量流量,kg·s-1;ha、hs、heq分别为空气、溶液及与溶液平衡的空气焓值,kJ·kg-1;wa、weq为空气及与溶液平衡的空气含湿量,kg·kg干-1;ξ为溶液的质量浓度,kg·kg-1;γ为水蒸发潜热,kJ·kg-1;NTU为溶液和空气传热单元数;Le为刘易斯数。

1.2.2热泵数学模型 冷凝器和蒸发器内制冷剂和冷却(冻)水基于能量守恒传热原理,数学模型如下。

Qc=mw,cCp,w,c(tw,out,c-tw,in,c)=mref(hc,in-hc,out)

(5)

Qe=mw,eCp,w,e(tw,in,e-tw,out,e)=mref(he,out-he,in)

(6)

式中,Qc为热泵冷凝器释放热量,kW;Qe为热泵蒸发器吸收热量,kW;mw,c、mw,e、mref分别为冷却水、冷冻水、制冷剂的质量流量,kg·s-1;Cp,w,c、Cp,w,e为冷却水和冷冻水的比热,kJ·kg-1·℃-1;tw,in,c、tw,out,c为冷却水的入口及出口温度,℃;tw,in,e、tw,out,e为冷冻水的入口及出口温度,℃;hc,in、hc,out、he,in、he,out分别是冷凝器中制冷剂和蒸发器中制冷剂的入口和出口焓,kJ·kg-1。

压缩机运行是一个涉及传热、传质较为复杂的多变压缩过程,参照文献[16]简化数学模型如下。

(7)

mref=(ηvVth)/vp,in)

(8)

(9)

hp,out=hp,in+Wp

(10)

式中,Ti、To分别为压缩机进出口温度,K;Pc、Pe分别为冷凝器压力和蒸发器压力,Pa;Vth为压缩机的理论容积排气量,m3·s-1;Wp为压缩机耗功,kW;k为压缩机的绝热指数;hv为压缩机的容积效率;vp,in为压缩机的制冷剂气体进口比容,m3·kg-1;hp,in、hp,out分别为压缩机进出口制冷剂焓,kJ·kg-1。

1.2.3膨胀阀数学模型 热力膨胀阀的制冷剂流量计算公式如下[16]。

(11)

(12)

式中,Av为膨胀阀的通道面积,m2;CD为流量系数;rev,in为膨胀阀的制冷剂进口密度,kg·m-3;vev,in、vev,out为膨胀阀进出口制冷剂比容,m3·kg-1。

1.2.4热回收效率模型 假定工质在热回收器内物性参数不变且热回收器对环境无散热来简化热回收效率数学模型。空气-空气热回收器的换热效率(ε)计算公式[17]如式(13)所示。

ε=

(13)

式中,(qmc)min、(qmc)max分别为换热器中两种流体的质量流量与其比热乘积之间的小者与大者;NTUhe为换热器传热单元数。

溶液-溶液热回收器两侧换热溶液的流量和比热都近似相等,其换热效率ε计算公式[17]如下。

(14)

1.2.5谷物就仓干燥模型 本文主要将溶液除湿系统应用于谷物干燥中,由于以热湿传递为依据的谷物干燥过程非常复杂,为简化计算,作如下假设:采用集中参数法,将粮仓视为一个整体,整个粮仓在同一瞬间处于同一状态下;认为粮堆内谷物颗粒大小及孔隙分布均匀,整个干燥过程均匀干燥;在谷物干燥过程中,认为谷物与干燥空气充分接触,从非平衡热湿状态逐渐达到平衡状态。分别以空气和谷物为研究对象建立以下数学模型。

①以空气为对象。

CpaVερadta=hVΩ(tg-ta)dτ+maCpa(tai-ta)dτ

(15)

VερadYa=hmVΩ(Yg-Ya)dτ+maCpa(Yai-Ya)dτ

(16)

②以谷物为对象。

CgV(1-ε)ρgdtg=[Qh-hVΩ(tg-ta)-hmVΩ(Yg-Ya)γ]dτ

(17)

V(1-ε)ρbsdX=[Qm-hmVΩ(Yg-Ya)]dτ

(18)

式中,V、Ω分别为粮堆体积、谷物的比表面积,m3、m2·m-3;ε为粮堆孔隙率;tg、ta、tai分别是谷物温度、空气温度、初始入仓温度,K;Ya、Yg、Yai分别是空气含湿量、谷物表面与平衡空气的含湿量、仓内初始空气含湿量,kg·kg-1;Cpa、Cg分别是空气和谷物比热,kJ·kg-1·K-1;ρa、ρg、ρbs分别为空气密度、谷物密度、谷物干物质的密度,kg·m-3;dτ为时间步长,h;h、hm分别是空气与谷物之间的传热系数和传质系数,kJ·m-2·K-1·h-1、kg·m2·h-1;X为谷物含水率(干基);Qh、Qm分别为谷物呼吸产热量和产湿量[18],kJ、kg。

上述公式(15)~(18)中,hm、h[19]表达式和稻谷参数Cg、ρg表达式[19]如下。

(19)

(20)

式中,v为流经谷物表面的风速,m·s-1;M为谷物含水率(湿基),%。

1.3 系统性能评价指标

粮仓干燥采用两种干燥方式性能系数指标:溶液除湿系统干燥(COPr)和自然通风干燥(COPz)。

(21)

(22)

Qa=|maCpa(Tao-Tai)|+|maγ(Yao-Yai)|

(23)

Qq=maγ(Yao-Yai)

(24)

式中,Wp、Wb为压缩机功率和风机功率,kW;Qa为粮仓进出口空气显热量与潜热量绝对值之和,kW;Qq为除去粮仓水分潜热量,kW;ma为空气流量,kg·s-1;Tai、Tao为粮仓进出口空气温度,℃;Yai、Yao为粮仓进出口空气含湿量,kg·kg-1。

1.4 模型验证

为评价本文提出的热泵驱动的溶液除湿谷物就仓干燥系统模型的准确性,对模型进行验证。选用已有研究中通过实验所得数据作为参考对象与在相同条件下利用模拟所得结果进行对比。验证热泵模型热泵的制冷量Qe和制热量Qc来源于文献[20-21],除湿器的除湿率mde和再生器的再生率mre来源于文献[22],谷物含水率来源于文献[23],分别用于验证热泵模型、除湿器和再生器模型和谷物就仓干燥模型。实验值为M1,模拟值为M2,误差率e计算公式如下。

(25)

1.5 模拟方法

根据上述系统组成及构建的数学模型,利用MATLAB进行程序编译,模拟热泵驱动的溶液除湿系统应用下的谷物就仓干燥过程,热泵系统相关参数见表1。选取江西南昌地区10月份中下旬稻谷收割时节稻谷及天气等各项参数作为模拟的初始参数,谷物类型为粳稻,相关参数如表2所示。根据相关规范确定,所选粮食及粮仓参数的安全干燥期为14 d[24],储藏安全水分为14.5%以下[25]。谷物干燥过程系统能量消耗设备来源主要为风机和压缩机,总耗能为两者运行所需的能量消耗之和。采用自然通风干燥时亦采取上行式通风,仅考虑粮层阻力,布置较为简单,风机功率选取为11.5 kW;采用溶液除湿系统干燥时,考虑风道和溶液等阻力,风机功率选取为17.5 kW。

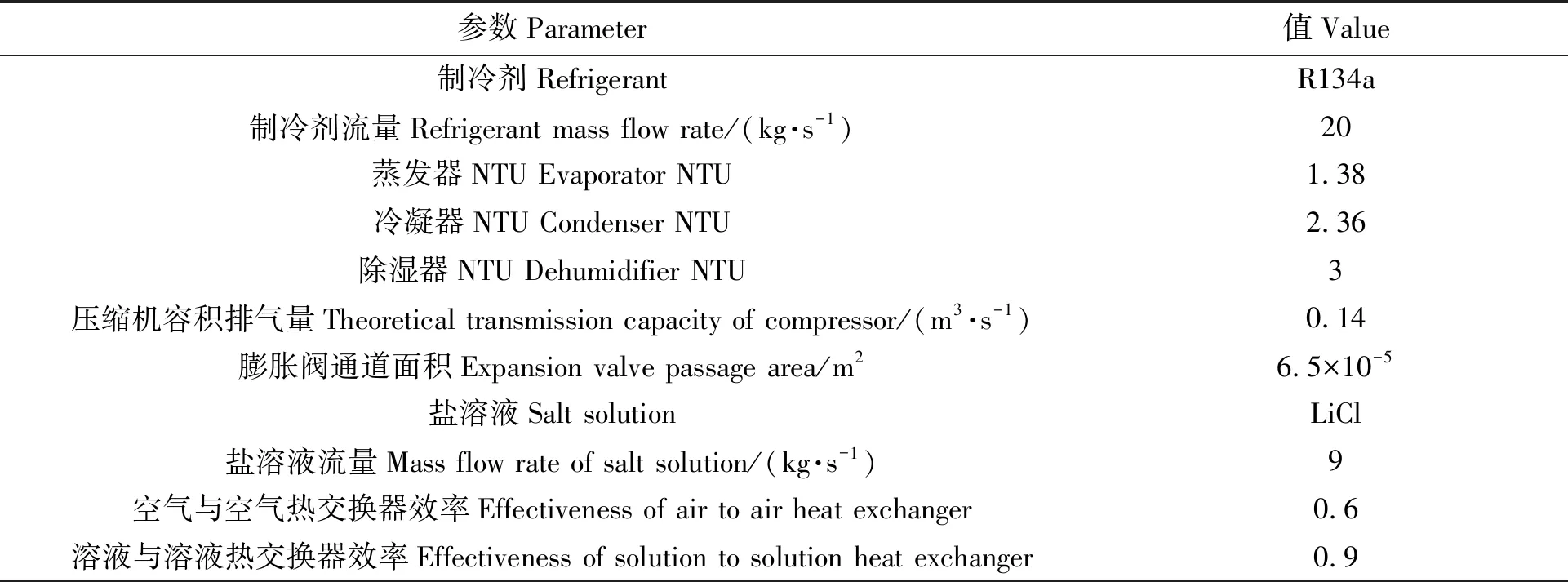

表1 热泵驱动溶液除湿系统相关参数Table 1 Related parameters of the liquid desiccant dehumidification system driven by heat pump

表2 模拟粮仓、谷物及天气相关参数Table 2 Related parameters of simulation grain bin, grain and weather

2 结果与分析

2.1 模型验证结果分析

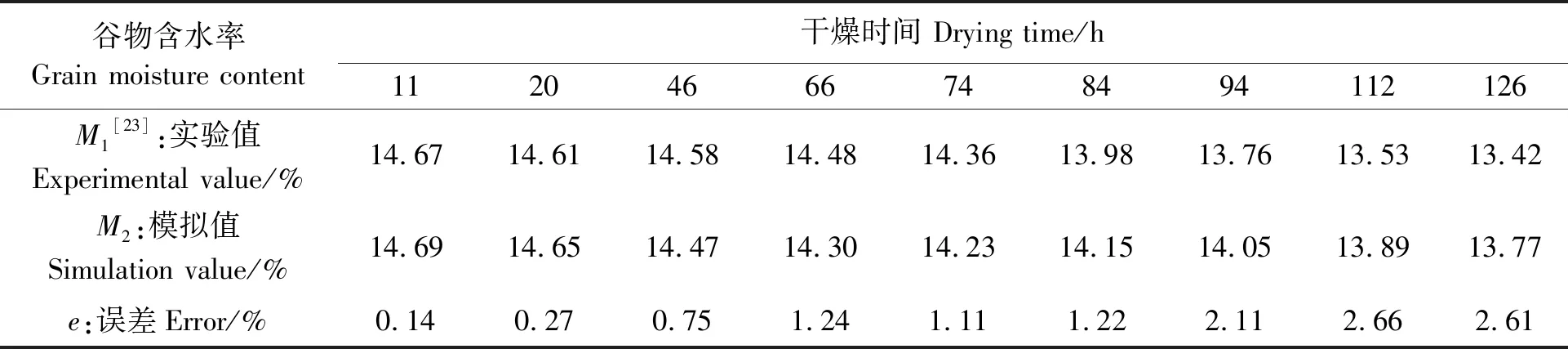

2.1.1谷物就仓干燥数学模型验证 谷物就仓干燥模型验证结果如表3所示,可知谷物含水率实验值与模型计算值误差范围处于±3%以内,二者吻合较好,说明此模型能较好地预测谷物干燥过程含水率变化情况。

表3 谷物就仓干燥数学模型验证结果Table 3 Validation of grain in-bin drying mathematical model

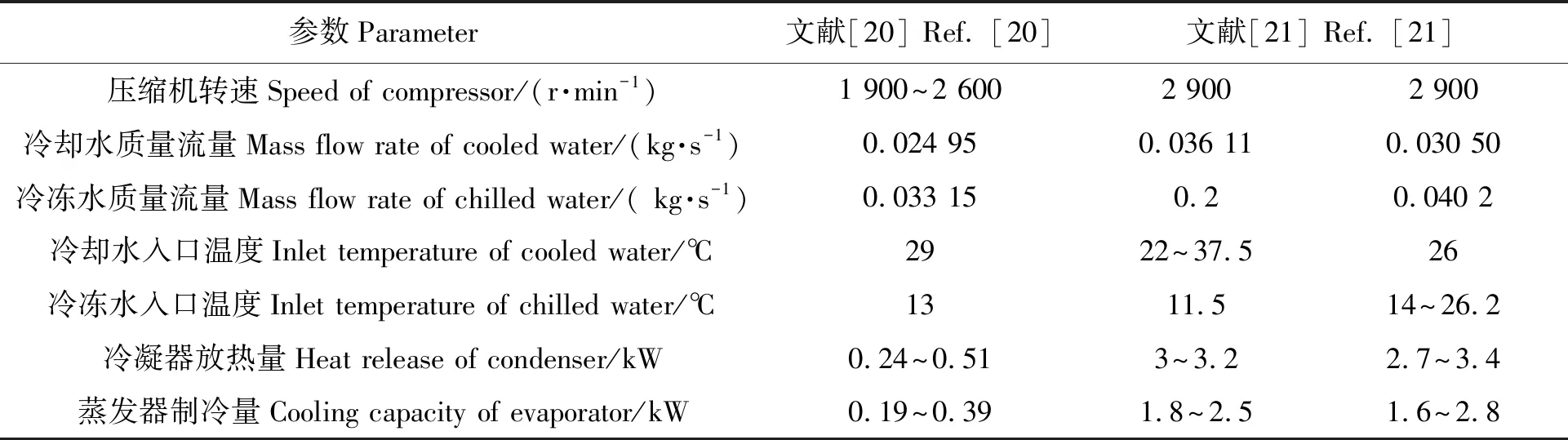

2.1.2热泵模型和除湿器/再生器模型验证 热泵模型和除湿器/再生器模型验证情况如图2所示,验证相关参数分别如表4和表5所示,可知热泵模型和除湿器/再生器模型相对误差范围均处于±15%以内,模拟值与实验值之间误差较低,从而验证了热泵及除湿器/再生器模型的准确性。

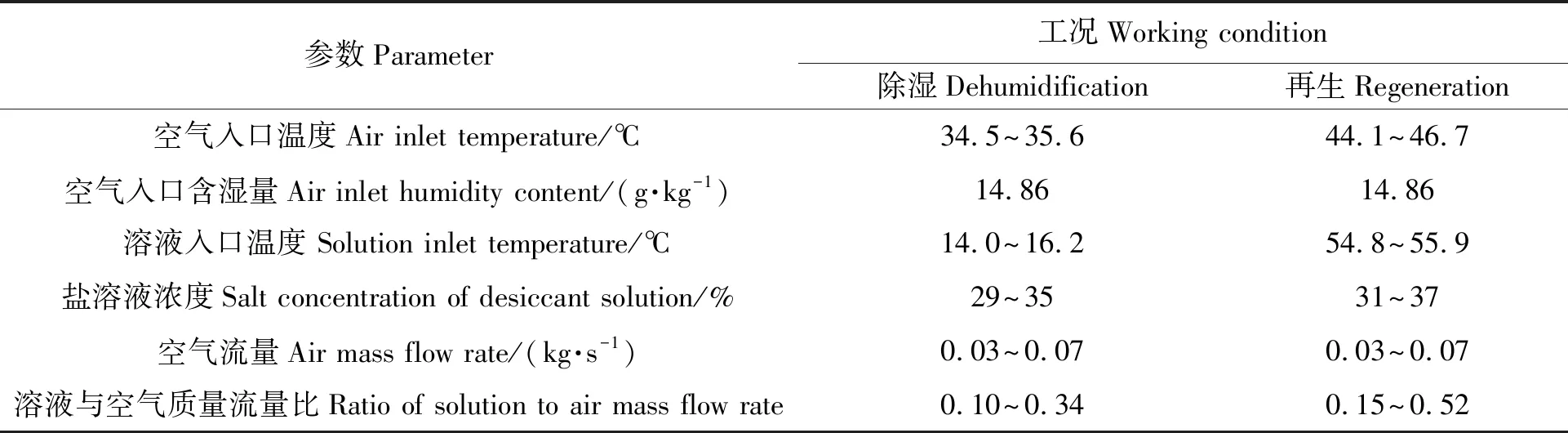

表4 除湿器/再生器模型验证相关参数Table 4 Parameters of Dehumidifier/Regenerator model validation

表5 热泵模型验证相关参数Table 5 Parameters of heat pump model validation

图2 热泵和溶液除湿器/再生器数学模型验证Fig.2 Validation of heat pump and Dehumidifier/Regenerator mathematical model

2.2 粮仓通风量对溶液除湿谷物就仓干燥的影响

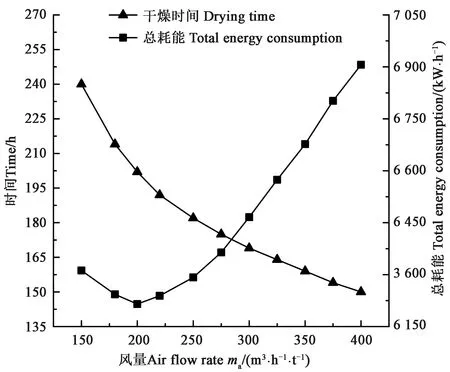

在满足安全干燥期的要求下,不同风量对稻谷干燥的时长及总能耗的影响如图3所示。可以看出:整体而言,随着风量的增加,干燥时长相应地降低,而干燥总耗能先部分减小后再增加。风量较低时干燥时间较长,随着的风量逐步增加(150~250 m3·h-1·t-1),干燥时间降低的较快,随着风量继续增大(>300 m3·h-1·t-1),干燥时间下降速度趋于平缓。这表明当风量增加达到一定数值时,干燥效果减缓。系统耗能为先降后增的趋势,这是由于风量很低时,虽然风机功率较低,但整个干燥时间较长,整体耗能较高;当风量继续增加时(>200 m3·h-1·t-1),干燥时间下降较快,干燥效果较好,耗能逐步上升。从上述分析可知,在满足谷物安全干燥期的基本要求下,选取适当的风量有利于系统干燥效果的提升和能耗的节约。

图3 干燥时间及总耗能随风量的变化情况Fig.3 Changes of drying time and total energy consumption with air flow rate

从上述模拟结果可知,利用溶液除湿系统对谷物进行就仓干燥,采用风量为200 m3·h-1·t-1时,谷物达到安全水分时长为200 h,满足安全干燥期要求且系统耗能较低。因此,本研究确定耗能最低的最佳通风量为200 m3·h-1·t-1,满足文献[24]中对风量的要求,下文基于该最佳通风量对系统进行模拟研究。

2.3 三种不同的干燥方式对谷物含水率的影响

图4显示了在全自然通风、溶液除湿干燥及两者结合的混合干燥三种干燥方式下谷物含水率的变化情况。可以看出,当仅采用全自然通风或溶液除湿系统进行谷物干燥时,在整个干燥过程中谷物含水率均呈逐渐减缓的趋势下降;在混合干燥过程中,前期为自然通风,谷物含水率下降速率较低,后期为溶液除湿,谷物含水率下降速率增高,直至干燥完成。当采用全自然通风干燥时,在安全干燥期内,谷物水分降低较少且无法降至安全储存要求。当以溶液除湿系统进行干燥处理时,干燥时长较短,远低于安全干燥期;利用混合干燥方式亦可以将谷物降至安全水分,但需考虑安全干燥期对自然通风时间的限制。在混合干燥下,当自然通风时间为165 h时,干燥总时间略小于安全干燥期,故应控制自然通风时间在165 h以内以满足安全干燥期的要求。

注:LD—溶液除湿干燥;C65—混合干燥,自然通风65 h;C105—混合干燥,自然通风105 h;C165—混合干燥,自然通风165 h;ND—全自然通风干燥。Note: LD—Liquid desiccant dehumidification drying;C65—Combination drying, natural ventilation for 65 h;C105—Combination drying, natural ventilation for 105 h;C165—Combination drying, natural ventilation for 165 h; ND—Natural ventilation drying.图4 在三种不同的干燥方式下干燥过程中谷物含水率的变化情况Fig.4 Change of grain moisture content during drying under three different drying methods

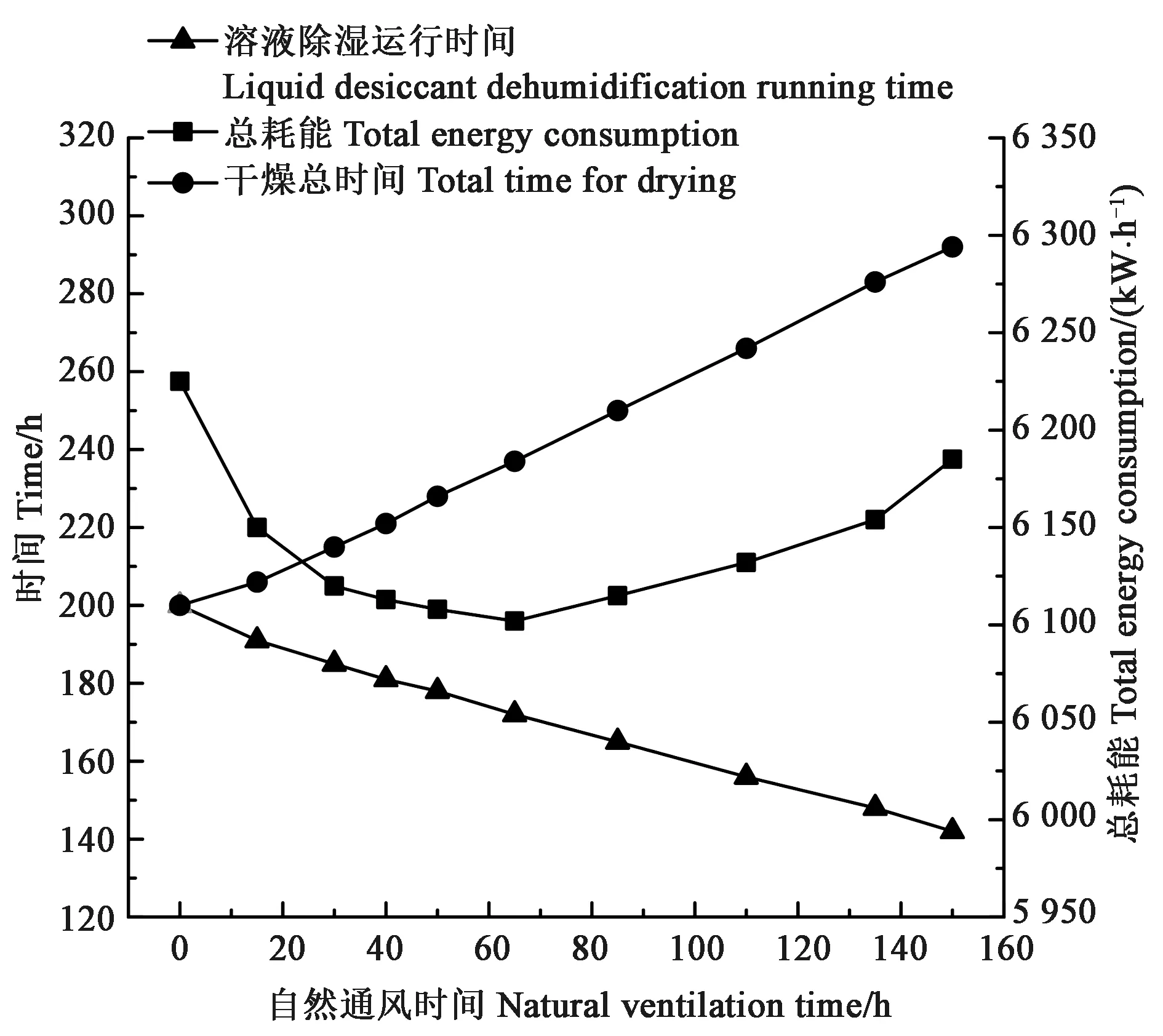

2.4 混合干燥方式下自然通风时长对干燥时间及耗能的影响

在混合干燥下,选取合适的自然通风时长虽然可以满足安全干燥期要求,但自然通风干燥能力有限,需考虑自然通风时长对系统能耗的影响。谷物达到安全水分所需时间及总耗能随自然通风时长变化情况如图5所示。随着自然通风时长不断增加,溶液除湿系统运行时间相应地减少,而完成干燥所需总时间不断增加。溶液除湿系统开始运行时谷物含水率相应地降低,因此其运行时间减少;而自然通风处理谷物的干燥效果低于溶液除湿系统,故而完成干燥的总时间增加。系统总耗能为先降后增的趋势,出现这个现象是因为谷物初始含水率较高,采用自然通风干燥时,短时间内去除谷物的水分较快,之后随着时间增加,谷物含水率下降呈逐渐减缓的趋势,去除水分的能力逐渐降低。因此,采用混合干燥方式进行干燥时,选取合适的自然通风时长有利于降低系统的耗能。自然通风时长为65 h时,混合干燥系统总耗能最低,为耗能最低的最佳自然通风时长。采用混合干燥时,在无特殊干燥时间要求下,应采用最佳自然通风时长以节约能耗。

图5 干燥时间及总耗能随自然通风时间变化情况Fig.5 Change of drying time and total energy consumption with natural ventilation time

2.5 三种干燥方式下系统COP变化情况

上述三种方式干燥过程中系统整体COP变化情况如图6所示。全自然通风干燥时间为规定安全干燥期,另外两种方式为谷物至安全水分所需时间。

图6 干燥过程中三种干燥方式COP变化情况Fig.6 COP changes of three drying methods in drying process

全自然通风干燥COP处于1.1~2.7之间,均值为1.5,由于室外空气含湿量较高,对谷物降水效果较差,且随着干燥时长的增加谷物降水能力下降,因而在整个干燥过程中COP偏低且呈下降的趋势。溶液除湿系统COP范围在3.2~5.5之间,均值为4.3,随着干燥过程的不断进行其值不断下降,这是由于随着干燥时间的增加,谷物降水能力下降。在整个干燥过程中,粮仓进出口空气含湿量差由3.83降至1.345 g·kg-1,空气温差由5.3降至3.6 ℃,两者不断减小,导致潜热量和显热量均降低。混合干燥为采用最佳自然通风时长下的干燥过程,COP均值为3.8,在自然通风时间内COP偏低,自然通风结束后为溶液除湿干燥,COP突增,之后与溶液除湿干燥趋势一致随着干燥过程进行而不断降低。

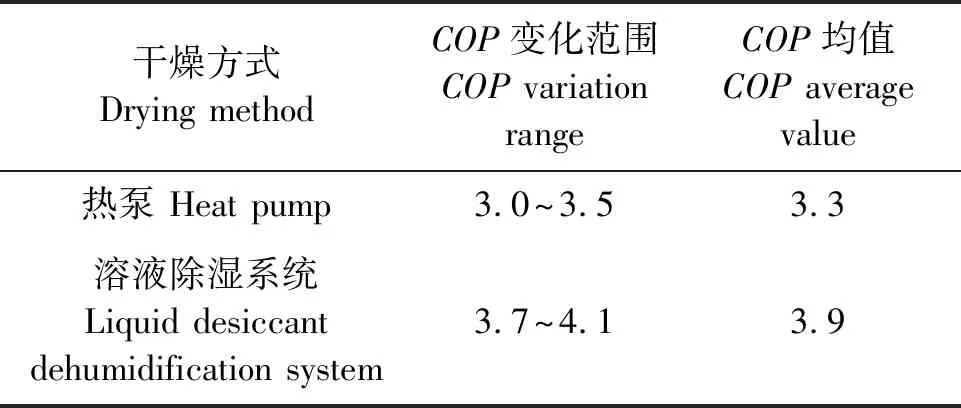

2.6 不同干燥方式性能对比

为进一步验证溶液除湿谷物干燥过程的经济性,与其他谷物干燥方式进行对比。代建国等[26]通过利用热泵进行谷物就仓干燥,得出了干燥过程中热泵的性能系数。在相同天气及谷物参数条件下,单独采用溶液除湿系统进行干燥,运行工作1 d内二者COP对比情况如表6所示。由表6可知,本文溶液除湿系统干燥整体COP范围在3.7~4.1之间,均值为3.9,较高于热泵COP。由于溶液除湿热泵的冷凝和蒸发压差较传统热泵小,故其COP较高。可以看出,采用溶液除湿系统进行谷物就仓干燥相对于热泵干燥方式较好,具有一定的优越性。

表6 不同干燥方式系统性能系数对比Table 6 Comparison of system coefficients of performance in different drying methods

3 讨论

对于谷物干燥而言,首先考虑干燥时间是否满足谷物的安全干燥期要求,其次考虑对干燥时间及耗能的优化。由于稻谷收割入仓时含水率较高,采用自然通风方式能有效地去除稻谷的部分水分,因此提出以在干燥前期采用自然通风干燥,后期采用溶液除湿系统干燥的混合方式进行谷物干燥。本文将溶液除湿技术应用于就仓干燥领域,提出热泵驱动的溶液除湿谷物就仓干燥系统。分别对系统中各部件数学模型进行建立及准确性验证,热泵和除湿器/再生器模型输出参数分别与前人实验参数[20-22]对比,误差范围较小,谷物就仓干燥模型所得谷物含水率模拟值与实验值[23]二者吻合较好,各模型准确性得到验证。

粮仓通风量是影响谷物干燥的一个重要因素,为了寻求满足基本干燥要求下的最佳通风量,研究了风量对系统的耗时及耗能影响,及在全自然通风、溶液除湿系统和混合干燥三种方式下谷物含水率和系统COP的变化情况,通过研究不同通风时长对干燥时间及耗能的影响来确定其最佳通风时长。在南昌地区秋季谷物收获时期,利用溶液除湿系统将谷物干燥至安全水分且要求能耗较低的情况下,最佳通风量选择为200 m3·h-1·t-1,此时干燥时间短,为200 h(约8 d),符合安全干燥期14 d的要求[24]。采用最佳通风量,在三种干燥方式下对谷物进行干燥对比,采用全自然通风干燥无法满足干燥要求,采用混合干燥方式有利于降低耗能,耗能最低的最佳自然通风时长为65 h。

为研究干燥过程中热力学上的经济性,对上述三种方式干燥过程中系统整体COP变化情况进行分析。溶液除湿干燥过程热力学上的收益为粮仓进出口空气焓差,自然通风干燥收益为除去谷物水分的潜热量,收益与输入代价比值为系统性能系数COP。全自然通风和溶液除湿系统干燥过程COP变化均随干燥时间增加而降低,且溶液除湿系统干燥过程COP范围为3.2~5.5较高于自然通风干燥。在相同条件下单独利用溶液除湿系统进行谷物干燥,干燥过程中系统COP与热泵干燥[26]相比较高,可知溶液除湿系统干燥效果较好。