氧化锌脱氟氯工艺中多膛炉系统的设计与优化

李杰

(中际山河科技有限责任公司,湖南 长沙410000)

我国锌行业面临资源和环境的双重约束,生态文明建设和污染防治攻坚战对行业发展环境产生了重大影响,铅锌等有色金属作为国家重要的基础原材料,是践行绿色发展理念的关键领域。氧化锌作为重要的再生回收锌二次资源,其中含有一定量的氟、氯化合物,氟、氯离子如果随氧化锌浸出进入溶液,氟离子会腐蚀阴极板,使锌片难于剥离,氯离子会腐蚀阳极板和冷却塔,带来生产上的一系列困难。因此,对氧化锌进行脱氯氟处理是锌二次资源利用必不可少的重要过程。现行的氧化锌除F、Cl工艺主要有多膛炉工艺和回转窑工艺两种,其中多膛炉工艺适用于原料氧化锌中含铅量≤15%,且有其它稀散金属的情况,而回转窑工艺适用于原料含铅量高,并不含其他稀散金属的情况。

1 多膛炉脱氟氯工艺原理

多膛炉脱氟氯原理主要是氟化物、氯化物的挥发反应,在炉内高温条件下,低沸点的氟化物、氯化物分解成气态,随烟气进入烟气除尘装置而被除去,反应过程如下:

1.1 高温挥发反应:MeX2→ MeX2(g)

1.2 氧化锌原料反应:ZnO+SiO2=ZnO⋅Si O2、PbO+SiO2=3PbO⋅2Si O2(726℃)(低熔点共晶化合物)式中Me表示Zn2+、Pb2+,X表示Cl-、F-。生产过程中,次氧化锌物料经气力输送至氧化锌贮仓,再送至多膛炉焙烧。控制焙烧温度在650~750℃左右和一定的负压条件下,氧化锌中的氟、氯化合物分解,以气态形式进入烟气收尘系统,经收尘得到高氟氯烟尘并送至湿法碱洗工序进一步处理。炉内物料和烟尘的运输路径如图1所示。其中,氧化锌物料通过螺旋输送机,连续不断地从顶部进料口落入第一层,然后在第一层被耙臂通过出料口扫入第二层,经过每层连接在中心轴上耙臂下方的耙齿搅动,使物料均匀翻动,并经过炉体中每层的落料口进入下一层,物料的运输路径为“之”字形。烟尘和废气不断往炉腔上部聚集,废气管道上的引风机通过除尘出口,将废气和灰尘抽走。

2 多膛炉设备设计

2.1 炉膛结构及耐火材料

2.1.1 炉衬耐火材料采用特殊设计的粘土异型组合砖。砖体采用专用钢模成型,机器压制,隧道窑高温烧结而成,理化指标符合YBT5106-2009标准ZN-40牌号的要求。砌筑拱形炉床,热稳定性较好,可适应较大的温度波动,同时可满足最高1000℃的使用温度。

2.1.2 炉壳内径φ6770mm,炉墙耐火砖层230mm,炉体外保温采用硅酸铝纤维毡,保温层表面敷设薄铝板;炉墙拱脚和每层炉膛均使用异形砖组合砌筑,采用锥形拱顶结构形式。保温层厚度结合炉墙内衬保证炉壳钢结构长期工作温度低于300℃,保温层外表面相对环境温升不超过50℃。

2.1.3 炉床共10层,每层拱脚砖环均支撑在炉壳的加强圈位置,确保拱形炉床的稳固。单数层炉床设置中心孔,双数层炉床每层均布15个落砂孔。每层炉膛设有6个工作门,以便于工人操作及检修。

2.2 中心轴

2.2.1 中心轴按每层一节设计共12根,分别为底部中心轴1根,顶部中心轴1根,中心轴Ⅰ型9根,中心轴Ⅱ型1根。

2.2.2 中心轴Ⅰ、Ⅱ型采用耐热铸铁RTCr2铸造加工而成。底部中心轴及顶部中心轴安装在炉膛之外,底部中心轴采用铸钢ZG310-570,顶部中心轴采用耐热铸铁RTCr2。中心轴Ⅰ、Ⅱ型采用双层夹套式结构,冷却风由夹套内层通入,外层排出,冷却中心轴及耙臂。冷风经过中心轴变成200℃左右的热风排出,热风可作为燃烧室的助燃空气使用,减少了能源的消耗。

2.3 传动装置

2.3.1 减速机采用渐开线圆柱硬齿面减速机,渐开线圆锥齿轮啮合:滚动轴承式双支撑小齿轮,减速机输出轴不承受弯矩;分体式大齿轮。

2.3.2 驱动电机采用变频调速器调速,既可调节炉子的能力,同时又可以对电机的工作电流设置过载保护,当中心轴扭矩过大,电机电流过载时,可以停止电机运转,保护中心轴及传动设备。

2.4 燃烧系统

2.4.1 燃烧器为可拆卸清理的形式,在必要时可将燃烧器或易堵塞部件从炉体上退出清理。燃烧器配置自动点火和火焰监测装置,具有全程火焰监测和熄火、欠压、断电保护功能,燃烧功率和温度手动控制。燃烧器点火和火焰调节现场操作,设置现场操作控制箱和远程点火和控制系统,相关信号传输至主控室。每个燃烧器配置两个安全切断阀。

2.4.2 该型号燃烧器结构设计上采用多级旋流半预混式燃烧的机理,混合强烈充分,空气过剩系数在1:1.1 ~1:1.2 之间,燃烧完全,火焰刚性好,火焰长,燃烧率达99.9 %以上。

2.4.3 燃烧器耐热部分全部采用高级优质耐热不锈钢(310S/321等),耐高温和抗氧化能力极强,使用寿命长。在燃烧器内部结构上设计了防回火装置,确保燃气可靠安全使用。燃烧器燃气流量为10~20Nm3/h,使用压力为10kpa。

2.5 多膛炉控制系统

多膛炉的操作监控系统,是自成体系的装置,其人机界面安置在高压及低压控制柜上,并且配置一台置于智慧中心的远程维护终端微机。PLC自动控制和报警,PLC可调、可切换成手动;设置与总厂DCS系统通讯的接口,采用Profinet协议通信,传送所需状态及控制;PLC带多网口并开放内部数据,可实现在智慧中心远程操作。PLC采用S7-1500系列,采用PLC+触摸屏控制,操作简单,易于上手(图2)。

图2 多膛炉控制系统

3 多膛炉脱氟氯系统优化

3.1 温度控制

铅熔点较低,当温度达到脱氟、氯需求的600℃时,过多的铅就会融化结块,将耙齿和中心轴粘住,导致设备故障,影响脱除率。在生产过程中,反应带主要发生在前六层,第六层温度最高,依次向两边递减,各层之间应形成温度梯度,根据生产实践摸索,多膛炉各层较合理温度分布如表1所示,按照表内温度范围区间设置,可实现炉内温度在线自动控制。

表1 多膛炉工作中温度分布

3.2 耙臂上耙齿优化

在以前设计的耙臂燕尾槽内,圆形碗口可以转动,刮料板的方向会改变甚至反向,不利于物料的运动,使用寿命短。此次优化成方形碗口,方向固定,齿路清晰,物料顺畅,使用寿命较长。粑齿下端增加了真正的小耙齿,可以翻炒物料,又不增加阻力,可防止物料板结(图3)。

图3 新旧耙齿对比

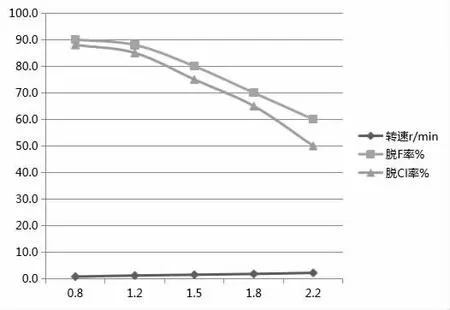

3.3 中心轴转速优化

中心轴转速越快,脱除率效果越差,但是转速过慢又制约了设备处理能力,根据实践经验,物料停留时间必须保证2h以上,对应的转速为0.8 ~1.2 r/min。设计中,中心轴传动电机采用变频调速电机,可根据工作实际情况实时调整中心轴转速。(图4)

图4 中心轴转速对脱F、Cl影响

4 结论

多膛焙烧炉作为氧化锌脱氟氯的主流手段,无论是从经济性还是环保角度与其他工艺进行对比,多膛焙烧炉工艺都占据着明显优势。所以,对多膛焙烧炉结构的技术优化和提升,依然具有重要意义。本设计从温度控制、物料控制、耙臂等方面对多膛炉系统进行了自动化与稳定性优化。但受生产环境、原料质量,杂质含量等因素的影响,在不同地区生产厂家的设备需求不尽相同,甚至可能在相同地点,不同时间点上也会出现较大差异。可以预见,在今后的设计发展趋势是向智能化、以及高适应性方向发展,因此站在设计的角度上,依然有着较大发展空间与挑战。