桥梁钻孔灌注桩施工质量控制技术探讨

黄明明

(华邦建投集团股份有限公司,甘肃 兰州730030)

1 钻孔灌注桩质量控制关键点

(1)桩坐标及桩体垂直度的控制;(2)护筒埋置深度;(3)泥浆的含砂率、泥浆比重、粘度率等指标的控制;(4)孔内水头高度的控制;(5)孔的直径控制;(6)桩底和桩顶标高的控制;(7)清孔质量控制,端承桩和摩擦桩分别按不同指标控制;(8)钢筋笼及其接头的质量控制;(9)钢导管连接、检查及水下混凝土灌注质量控制。

2 钻孔灌注桩施工技术要点

2.1 泥浆制备。泥浆主要由水、黏土或膨润土以及外加剂按一定比例搅拌而成,钻孔灌注桩施工时,将制备好的泥浆存储在泥浆池内,通过泥浆泵将泥浆注入孔内,再从孔口流出至沉淀池,作为一个循环。泥浆的各项指标应根据成孔方法、地质条件等情况加以调整。在地质条件比较复杂,有较厚的覆盖层时,宜使用PHP泥浆。钻孔灌注桩泥浆应满足的主要性能指标如表1所示。

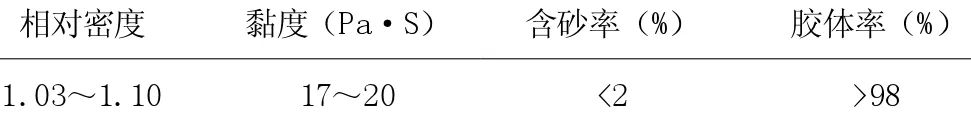

表1 泥浆技术性能指标表——冲击钻

2.2 钻孔。根据出渣方式的不同,钻孔灌注桩成孔的主要方法有:螺旋钻孔、正、反循环回转钻孔、冲抓钻孔、冲击钻孔、旋挖钻机钻孔等。最常用的为冲击钻孔,冲击钻孔主要技术要点有:孔位应准确,误差应符合设计及规范的规定。刚开始钻进时,速度不宜过快,以避免护筒底部穿孔。每钻进1~2m应校正钻孔垂直度[1]。遇到倾斜岩层时,可采取反复回填块石再冲击的措施,同时应减小冲程,直到岩层被冲击平整,再继续钻进。遇到溶洞时,可采取回填块石及黏土的措施,重复几次,直至溶洞被完全填充,不再漏浆后,再继续钻进。钻进过程中,应定期检查泥浆的各项性能指标,检查中心偏位、桩锤直径偏差等,同时做好钻渣取样及记录工作,以便于钻进岩层的确认。

2.3 清孔。达到设计孔底标高并经检查验收后,应立即清孔,避免因清孔滞后,造成钻渣沉淀,导致难以彻底清孔。清孔方法有很多,有抽浆、换浆、掏渣、砂浆置换钻渣法等,最彻底的清孔方法为抽浆法。不管采用何种方法,均不得加深孔底来代替清孔,不得采取短时间内向孔内大量注水的方式清孔。应注意清孔的时候孔内水头高度及适宜的泥浆比,否则容易造成塌孔。当泥浆的各项性能指标以及孔底沉渣满足设计及规范要求后,即可停止清孔,进行水下混凝土灌注工作[2]。泥浆性能指标检测应取平均值,分别在孔内上、中、下部取样。灌注水下混凝土前,泥浆的各项性能指标如表2所示。

表2 清孔完成后泥浆应满足的性能指标

2.4 钢筋笼制作及安装。(1)钢筋笼制作。钢筋笼宜集中在室内钢筋加工场加工及制作。宜推广滚焊机,以提高钢筋笼制作质量。应对钢筋加工场做统一规划,划分出原材料堆放区、下料区、制作区、待检区及成品堆放区等区域。主筋端部应打磨平整、光滑,无变形。否则应使用砂轮锯打磨平整后再进行车丝处理。箍筋在使用前应调直,下料前应保证断面平整,无挠曲。制作完成的钢筋笼,应在没有套筒的一侧主筋上安装保护套,以防因锈蚀或碰撞导致丝头破坏。按要求分节并编号,同一桩基的钢筋笼应堆放在一起,严禁多层堆放。为防止变形,可每隔适当距离设置一道三角撑。(2)钢筋笼运输及安装。吊装钢筋笼时,吊点应设置在两端第二道三角撑和主筋的交点处。使用平板运输车运输时,应加设垫木防止钢筋笼在车内滚动,平板运输车的长度应大于钢筋笼分节长度,防止钢筋笼一侧悬空而变形。安装钢筋笼时,不得触碰孔壁。钢筋笼节段间一般采用套筒连接,每一节连接时,套筒应充分施拧。节段间的连接处,在下放前应按设计要求间距安装螺旋筋。不管在何节段,钢筋焊接均不得烧伤主筋。钢筋笼安装完成后,应进行二次清孔,清孔方式与各项指标同第一次清孔。

2.5 水下混凝土浇筑。浇筑水下混凝土前,应先对导管做水密承压试验,不得做气压试验。混凝土应分别在拌合站及灌注现场分别取样检测坍落度,以现场检测为准。混凝土坍落度应保持在18~22之间。第一车料必须埋住导管1m以上,灌注过程中应保证导管埋深2~6m。应设置专人随时检查混凝土上升高度,并以此作为拆除导管节段的依据。混凝土应连续灌注,不得中途停顿。发生导管进水事故,应停止灌注,并重新钻孔及清孔等工序;发生堵管事故,可敲击或抖动导管,辅助混凝土下落;发生钢筋笼上浮事故,可降低灌注速度,如有必要,可暂停灌注,排除故障后再进行浇筑。

3 质量通病及预防

3.1 成桩混凝土。(1)通病现象:局部混凝土松散,粗集料间砂浆少,呈现空隙,有蜂窝状空洞。原因分析:①配合比不准确,粗细集料称重不准确;②混凝土拌和不充分,和易性差,混凝土不密实。预防措施:①严格按经试验确定的配合比拌制混凝土,采用电子称重计量;②按规定的时间拌和,使出料混凝土和易性满足要求;③灌注水下混凝土时,应及时上下抖动导管。(2)通病现象:钢筋笼露筋。原因分析:①钢筋笼安装倾斜;②钻孔垂直度偏差较大。预防措施:①安装钢筋笼时,钢筋笼应悬空固定,确保钢筋笼安装垂直度满足要求;②钻孔时,应经常检查其垂直度。(3)通病现象:混凝土强度上升较慢或者强度偏低。原因分析:①未进行配合比设计试验,或配合比不合理;②没有严格按照配合比拌制混凝土;③外加剂的质量或掺量不满足要求;④粗细集料含水率偏差较大,导致配合比改变。预防措施:①应及时进行配合比设计,并经批准后才可实施;②加强管理,确保拌合站严格按照确定的配合比拌制混凝土;③更换外加剂品牌或调整掺量,更换或调整后,应经验证后方可用于施工;④应随时检测砂石等粗细集料的含水率,根据检测结果,再调整配合比。

3.2 混凝土保护层。通病现象:混凝土保护层厚度过大或过小。原因分析:①混凝土垫块强度不足,浇筑混凝土前已损坏;②混凝土垫块数量不足;③混凝土垫块安装位置不准确。预防措施:①垫块进场后,应检验其外观质量、尺寸、强度,经检验合格后方可用于施工;②按设计及规范要求的数量及位置安装混凝土垫块,如有必要,可加密。

3.3 钢筋工程。(1)通病现象:钢筋机械连接接头性能不满足要求。原因分析:①丝头加工质量较差;②套筒质量较差;③钢筋笼节段间连接时,未充分拧紧。预防措施:①应严格对丝头长度、牙口间距、崩边等进行控制,确保丝头质量;②购买高质量的套筒;③钢筋笼节段间连接时,应充分拧紧。(2)通病现象:加劲箍焊接质量较差。原因分析:①焊条质量较差;②焊接工人技术较差;③焊接设备不满足要求。预防措施:①更换为高质量的焊条;②加强技术交底或更换焊接工人;③更换为高质量的焊接设备。(3)通病现象:主筋、箍筋间距合格率偏低。原因分析:①工人不熟悉滚焊机;②滚焊机发生故障。预防措施:①邀请滚焊机生产厂家对工人进行培训,直至熟悉;②及时与滚焊机生产厂家沟通,及时解决问题。

4 质量检验

桥梁钻孔灌注桩基础质量检测主要有3种方式,分别为:超声波法、低应变反射波法及钻孔抽芯法。检测频率应符合《公路工程基桩检测技术规程》(JTG/T 3512-2020)[3]中的相关规定,如表3所示。

表3 桩基检测频率表

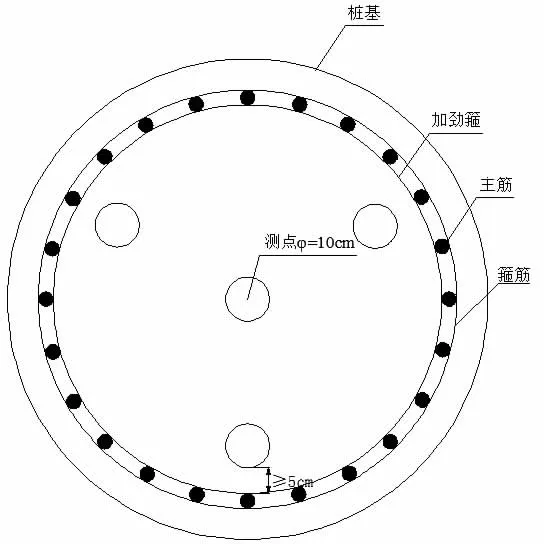

4.1 低应变反射波法检测。对于采用低应变反射波法检测的桩基,检测前应预先打磨出4个点,直径约10cm。要求打磨平整、光滑。桩基中心1个点,四周对称布置3个点。点位距离钢筋笼主筋间距应大于5cm,待检测桩基桩头应破除,露出密实的混凝土面。检测示意图如图1所示。

图1 低应变反射波法检测布置示意图

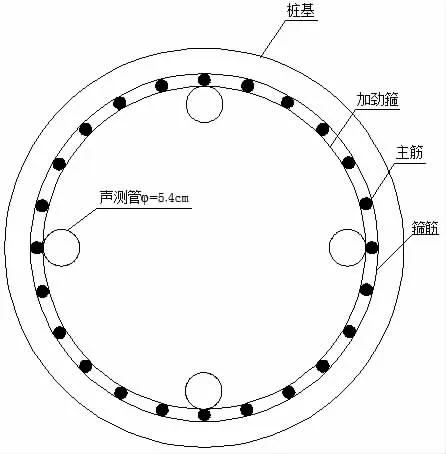

4.2 超声波法检测。桩径不大于1.8 m的桩基预先按等边三角形布置3根声测管,不小于1.8 m的桩基按正方形对称布置4根声测管,声测管应固定在钢筋笼加强筋内侧,应固定牢固、顺直,互相平行,定位准确。一直沿钢筋笼埋置至桩底,管口搞出桩顶0.5 m以上,管口等高。采用φ6cm套管搭接,并密封接口。底部采用φ74×10Q235钢板焊接而成,并确保不漏水。声测管安装后,管口应封闭,防止堵管。声测管布置如图2、图3所示。

图2 桩径<1.8 m时桩基声测管布置示意图

图3 桩径≥1.8 m时桩基声测管布置示意图

4.3 钻孔抽芯法检测。单根桩基础抽芯数量应根据其直径确定。桩径小于1.6 m时,应抽取2条芯样检测;桩径不小于1.6 m时,应抽取3条芯样检测。抽芯位置应在距离桩基础中心0.15 ~0.25 D范围内对称、均匀布置。对于端承桩,应钻入桩底3D深,且不小于5m;对于摩擦桩,应钻入桩底不小于1m深。钻孔抽芯布置如图4、图5所示。

图4 桩径<1.6 m时钻孔抽芯布置图

图5 桩径≥1.6 m时钻孔抽芯布置图