CO2吞吐管柱腐蚀分析及防治研究

黄晓蒙 李一琳 颜菲 孙蓉

中国石油冀东油田分公司钻采工艺研究院

随着CO2吞吐采油工艺的广泛应用,油井杆、管表面出现坑蚀、穿孔等严重腐蚀破坏现象,引起人们的广泛关注。美国Mississipi和Sacroc油田在CO2回注采油过程中,油井生产管壁和井口设备出现二氧化碳腐蚀坑蚀现象;国内的华北、塔里木、长庆、吉林、四川等各油气田,也相继出现高含量CO2所造成的油气井杆、管腐蚀破坏等现象[1-4]。在CO2腐蚀防护措施方面,国内外油田致力于耐腐蚀钢材的研究,取得了较好的防腐效果,但因其经济性差,在应用中受到限制。同时,国内外还开展了关于缓蚀剂、涂镀层油管、电化学防护(阴极保护、阳极保护等)等腐蚀防治试验研究。其中,缓蚀剂技术取得了重大的突破,在国内各大油田得到广泛的应用。

为缓解井下腐蚀,冀东油田CO2吞吐井采用低合金钢+缓蚀剂、加深尾管保护技术、牺牲阳极保护技术、油管涂层保护技术等腐蚀防治技术。其中,缓蚀剂技术因其简便、快速、经济、可靠等优点,在腐蚀防治技术中占主导地位。通过对现场管柱腐蚀产物开展研究,明确了CO2腐蚀是吞吐井井筒管柱腐蚀的主要原因。在此基础上,提出了CO2缓蚀剂防腐蚀配套思路,根据现场生产工艺参数,确定了缓蚀剂的加药量,优化了加药周期,并以此指导现场,取得了较好的效果。

1 吞吐井腐蚀原因

在不存在电解质的理想状态下,干燥CO2气体对金属没有腐蚀作用。但在油气开采环境下,CO2与水共存时具有极强的腐蚀性。CO2腐蚀最典型的形貌特征是呈现局部性的坑蚀、轮癣状腐蚀和台面状腐蚀。其中台面状腐蚀是腐蚀过程中最严重的一种情况,其腐蚀穿透率很高,每年可达几毫米,FeCO3是CO2腐蚀的主要产物[5-15]。

导致油井腐蚀的影响因素众多,为了明确CO2吞吐井腐蚀原因,对高浅北区块吞吐井管柱腐蚀产物进行了微观形貌、能谱、金相及X射线衍射分析,通过分析化验,以查证管柱腐蚀的主要原因。

高浅北区块油井基础情况:区块油藏位于馆陶组,原始地层压力为18.23 MPa,饱和压力为9.02 MPa,地饱压差9.21 MPa,压力系数为0.96,属正常压力系统。地层温度为60~68 ℃,温度梯度为2.90 ℃/100 m,属正常温度系统。该区块的注入水及地层水的组成见表1。

表1 高浅北区块水质参数数据表

选取该区块吞吐井G104-5P7的管柱腐蚀样本观察:在4根尾管外壁处发现有2 mm的腐蚀坑;全井油管内壁均有腐蚀,自上而下腐蚀面积逐渐增大;抽油杆全井接箍均有腐蚀,自上而下腐蚀现象由轻微到严重。该井管柱宏观腐蚀样貌见图1。

用金相显微镜对样本进行观察:试样表面出现均匀腐蚀,腐蚀坑不明显,略粗糙;试样表面点蚀坑较少,呈现出CO2台地腐蚀特征。金相显微镜下腐蚀表面形貌见图2。

用扫描电子显微镜对油管内壁的腐蚀微观形貌进行了观察,其腐蚀微观形貌和能谱分析见图3。由图3(a)可知,在高倍放大下可观察到腐蚀产物呈现剥离层状,为典型碳钢的CO2腐蚀产物微观形貌,腐蚀产物膜不致密,不能有效阻止腐蚀的进一步发生。用扫描电子显微镜腐蚀产物进行了能谱分析,由图3(b)可知,腐蚀产物元素主要由C、O、Fe组成,推测为Fe、O、C的化合物的可能性很大,未发现FeS,排除了硫酸盐还原菌造成的腐蚀,进一步论证了该产物膜为CO2腐蚀产物膜,且油管腐蚀以CO2腐蚀为主。

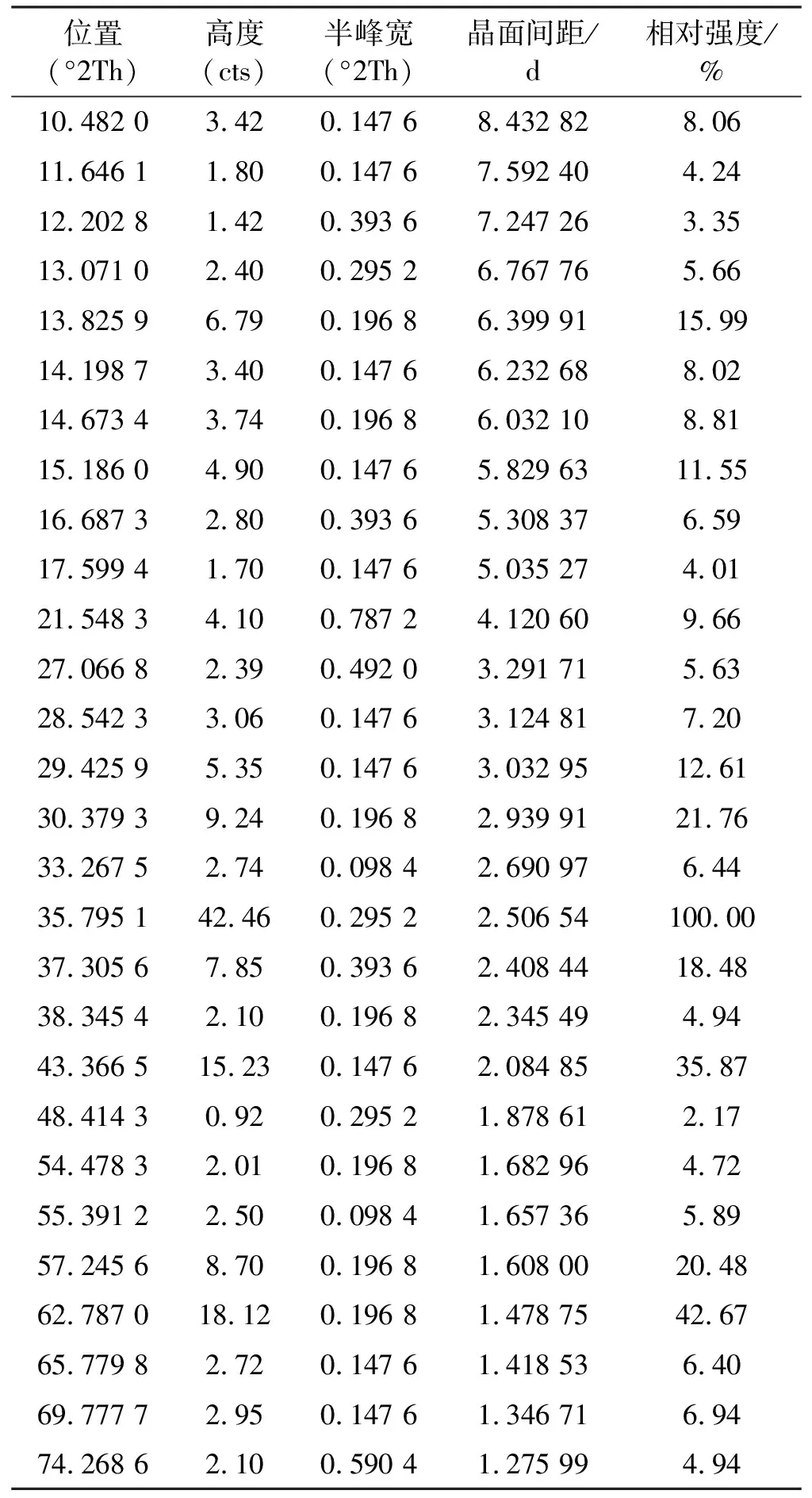

用X射线衍射仪对内壁附着物进行分析,腐蚀产物X射线衍射峰原始数值见表2。将腐蚀产物检测结果使用软件分析,得到如图4的X射线衍射图谱。

表2 腐蚀产物X射线衍射峰原始数值表

由X射线衍射图谱对照标准卡片可以得出样品的主要成分为FeCO3,质量分数为76%;其次为CaCO3,质量分数为19%;其余为Fe2O3,质量分数为5%,见表3。

表3 腐蚀产物X-衍射分析结果

2 CO2腐蚀规律研究

利用高温高压反应釜等实验装置,对CO2腐蚀规律进行室内实验研究,明确了相态、温度、分压、流速等对钢件的腐蚀影响,腐蚀实验装置示意图见图5。

高温高压反应釜内介质为模拟地层水、CO2、N2。实验室所用的药品主要是无水乙醇、石油醚、CO2、N2等。实验参照JB/T 6073-1992《金属覆盖层实验室全浸腐蚀试验》执行。通过实验,得到如下结论:

(1)相态对腐蚀速率的影响:相同温度压力条件下,钢在液相中比在气相中的腐蚀速率大,气相条件下基本不腐蚀。

(2)温度对腐蚀速率的影响:腐蚀速率随温度升高呈现先增加后降低的趋势。低温时,随温度升高,腐蚀速率增大,在温度为60~100 ℃时达到峰值;在高温时,形成腐蚀致密层,腐蚀速率降低。

(3)分压对腐蚀速率的影响:当CO2压力超过0.02 MPa时,流体具有腐蚀性。在未形成致密FeCO3保护膜时,腐蚀速率随CO2分压增大而增大。

(4)流速对腐蚀速率的影响:在相同的温度、压力条件下,腐蚀速率随CO2流速的增加而增大。

3 缓蚀剂保护技术

在吞吐井管材上选择耐蚀合金钢,可以有效地起到防腐作用,但其成本较高,后期维护手段有限。通过添加抗CO2缓蚀剂来减缓腐蚀是一种简单、经济的方法[16],该方法在国内其他油田也得到了有效验证。

常用的缓蚀剂主要有液体和固体两种类型。液体缓蚀剂能够保护油套环空、泵、油管、井口、集输系统,具有使用浓度低、缓蚀率高、成本低等优点;固体缓蚀剂具有缓蚀率高、溶解释放时间长、加注方便等优点,能够保护从泵到油层段套管。将固体缓蚀剂投加到井底后,固体缓蚀剂缓慢溶解释放,待溶解释放完全需再次投加,对井筒可起到长期保护作用。

3.1 缓蚀剂适应性评价

目前,油田通常通过向井筒添加缓蚀剂的方式进行油管腐蚀防护。针对特定的井筒腐蚀介质和特定的油管,缓蚀剂在进行现场应用之前需要进行缓蚀剂性能的综合评价,以确定其类型以及最佳加量。

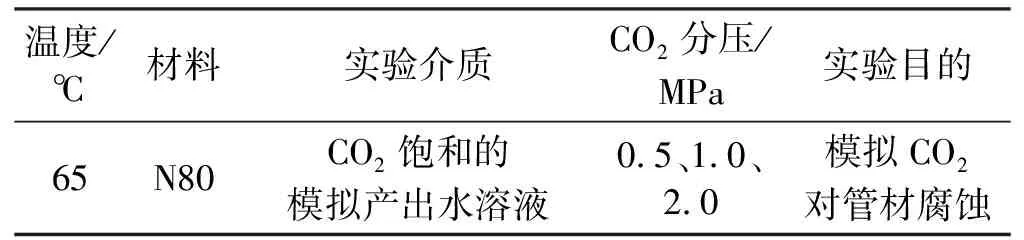

利用高浅北区块地层水模拟采出水,参照SY/T 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》、JB/T 7901-1999《金属材料实验室均匀腐蚀全浸试验方法》,对油田常用缓蚀剂的水溶性、配伍性、抗乳化性、低温流动性等物化性质进行初选,然后通过高温高压反应釜对筛选出的缓蚀剂进行适应性评价,确定缓蚀剂在饱和CO2的模拟采出液中对N80油管钢材的缓蚀效果。腐蚀实验条件见表4。

表4 腐蚀实验条件

对编号为1、2、3的3种缓蚀剂性能进行了室内实验评价,结果见表5。从表5可看出,在室内实验条件下,3种缓蚀剂基本满足防腐要求,但3号缓蚀剂的缓蚀效率明显要高于其他两种。

表5 3种缓蚀剂室内评价数据

3.2 加药量

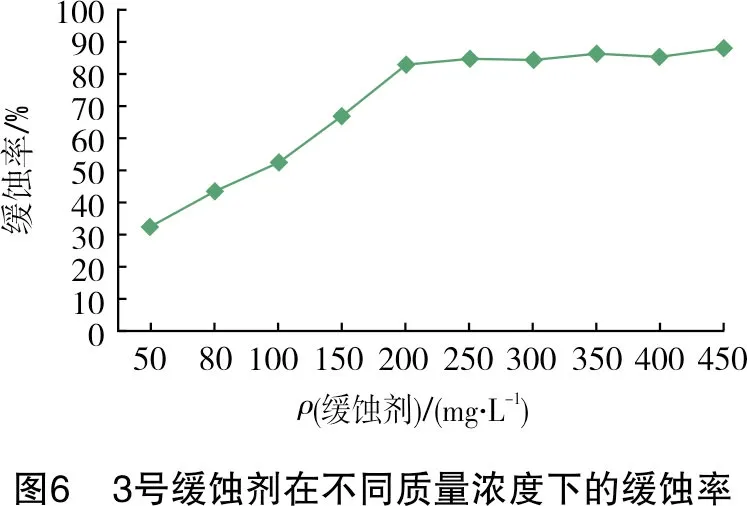

为确定合理的油井加药量,避免缓蚀剂的浪费和不足,结合现场吞吐井实际工况,对应用效果好的缓蚀剂,进行了缓蚀剂质量浓度对缓蚀率的影响试验。实验结果(见图6)表明:在模拟现场工况条件下(总压18.23 MPa、CO2分压0.5 MPa),其缓蚀率可达80%。当缓蚀剂质量浓度为50~200 mg/L时,腐蚀速率随质量浓度升高而减小;当缓蚀剂的质量浓度达到200 mg/L时,缓蚀率不再增加;当缓蚀剂质量浓度为200 mg/L和250 mg/L时,腐蚀速率在相同的温度和压力条件下变化不大。

3.3 固体缓蚀剂+液体缓蚀剂组合加注方案

固体缓蚀剂从井口环空投注到井底的加注方式能够保护井筒的套管部分。随着抽汲的发生,缓蚀剂进入油管并在上升过程与管壁结合,缓蚀剂质量浓度出现递减,难以控制油管内壁的腐蚀速率。因此,需要通过环空加注液体缓蚀剂的方式来提升缓蚀剂的质量浓度,保持其高效缓蚀率。采用“固体缓蚀剂+液体缓蚀剂”的组合保护技术,能实现井筒杆管和套管的防护,提高缓蚀率。

加注方案见图7。固体缓蚀剂和液体缓蚀剂作业后一次性加入。固体缓蚀剂现场常用的有颗粒状或棒状,密度为1.1~1.5 g/cm3,缓蚀率≥80%,溶解速度5~7 mg/(d·cm2),理论缓蚀有效期为120天。结合现场经验,固体缓蚀剂加注周期为3个月,加注方式为油套环空投放加入。液体缓蚀剂则采用点滴加药方式,定期监测采出液中缓蚀剂质量浓度,根据质量浓度适时调整加量。

4 现场应用

在高浅北区69口CO2吞吐井中应用以液体缓蚀剂、固体缓蚀剂等化学防腐保护技术为主的综合腐蚀防治技术方案,油井免修期由260天延长到400天,缓蚀作用明显。该区块水质见表1。

首先对吞吐井举升工艺管柱进行优化,油管组合采用了“常规油管+涂层油管(泵上50 m)+防腐抽油泵+防腐阻垢管+加深尾管(泵下10~100 m)”的方式。抽油杆组合则采用“常规抽油杆+防腐抽油杆(泵上500~600 m)”的方式,并适当增加牺牲阳极材料。其次,优化缓蚀剂加注工艺。固体缓蚀剂的加入按“首次加注+按季度加注”的方式。首次加注量为50 kg,以后每季度加注60~120 kg;液体缓蚀剂主要以环空点滴加入为主,质量浓度为100~150 mg/L,同时定期监测产出液缓蚀剂的残余质量浓度,适时调整加量。

对3口试验井的总铁离子含量进行监测跟踪可看出,初期未加缓蚀剂前,产出液总铁离子含量较高;按防腐方案添加固体和液体缓蚀剂后,试验井产出液总铁含量不断降低。从第8次取样分析开始,试验井产出液总铁含量趋于稳定,平均总铁质量浓度由加注前的29.77 g/L降至1.43 mg/L。试验井总铁离子含量变化情况见图8。

从试验井G109-9泵上和泵下位置腐蚀环的腐蚀速率(见表6)可看出,采用综合防腐技术方案后,油管和环空的腐蚀速率均<0.076 mm/a。可见,应用综合防治技术后,油管内和油管环空的腐蚀速率均在可控范围内。

表6 G109-9井油管腐蚀环的腐蚀速率

5 结论

(1)通过对腐蚀产物进行的微观形貌分析、能谱分析及X射线衍射分析,证实了CO2腐蚀是CO2吞吐井腐蚀的主要原因。

(2)形成的以液体缓蚀剂、固体缓蚀剂等化学防腐保护技术为主,加深尾管保护技术、牺牲阳极保护技术、油管涂层保护技术为辅的综合腐蚀防治技术,能够有效减缓腐蚀问题,减少油井维护性作业井次,降低生产成本。