达克罗工艺及应用探讨

孙 媛,秦 健

(1.北京石油化工工程有限公司西安分公司,陕西 西安 710000;2.苏州纽威阀门股份有限公司,江苏 苏州 215000)

碳钢阀门中采用的一些小零件,特别是碳钢紧固件等产品,由于其极易产生锈蚀,通常需要采用表面处理的方式来对其进行保护,减缓其锈蚀的速度,保证阀门的安全使用。以往的金属腐蚀工艺主要有电镀锌、热镀浸锌等,近几年又有了机械镀锌。上述方式中,电镀锌表面光滑,但结合力不强,且厚度很难增加,因此防腐性能也不好(只有热镀锌的十分之一);而热镀锌热量大、污染严重、质量参差不齐。对于M12以下的紧固件来说,使用热镀锌工艺不合格率会急剧增高,对于M8以下的紧固件来说,热镀锌工艺将不再适用,这是由于锌的热熔液具有较大的能量,对于小规格的紧固件,其螺牙处非常细微,锌液还没有来得及扩散充分即凝固,形成锌粒等不规则块状附着物,严重影响后续使用。

1 达克罗的原理及特点

达克罗是20世纪70年代由美国MCI公司开发的一种金属表面防腐技术。实质上达克罗也可以被称为锌铬涂层或者锌铝涂层,它是由英文DACROMET音译和缩写过来的。具体操作为将片状锌粉、铬粉或铝粉、去离子水等混合形成水溶性涂液,再将工件浸入涂液中充分接触,然后以一定的温度(180~300℃,根据工艺选择)来烘烤固化涂层,使工件表面形成致密的达克罗涂层。

1.1 达克罗防腐原理

对于固化工艺,不同方式的涂和烘会造成成品涂层厚度的区别,这是不同工艺间一大差异,具体要根据使用工况综合来考虑,目前采用的方式为“二涂二烘”。

达克罗的防腐性能优异,和热镀锌一样,主要从3个原理来保护基体材料。

(1)屏蔽作用。完整的涂层阻隔了基体材料和空气,使腐蚀需要的氧元素缺少,从而达到防腐的目的。

(2)钝化作用。达克罗涂层暴露在空气中,会与空气中的氧和水汽产生氧化物,这种氧化物是比较稳定的,可以阻止涂层进一步腐蚀。

(3)牺牲阳极作用。当涂层因为各种原因遭到破坏后,基体金属裸露在空气中,此时涂层作为阳极,基体作为阴极,大气环境作为电解质,形成原电池回路。此时涂层会优先牺牲阳极腐蚀来对基体提供阴极保护(见图1)。

1.2 达克罗防腐的优势

以上原理是达克罗和热镀锌共有的防腐原理,但达克罗相对于热镀锌来说,还有更多明显的优势。

(1)无氢脆性,不会因为酸洗过程中氢离子侵蚀钢铁基体,造成氢脆发生。

(2)涂层薄,更易掌控成品尺寸,不会出现类似热镀锌厚度不均匀导致最终尺寸不匹配的问题。

(3)渗透性好,对于复杂零件也适用,可以更好地覆盖全表面,而不产生涂层死角。

(4)环保性好,达克罗工艺整个过程不涉及酸洗、碱洗步骤,且镀液不含6价Cr离子,对环境非常友好。

达克罗也可作为防护的一道来设置,封闭处理是达克罗比较常见的一种后处理方式,有封闭处理的达克罗会更具防腐性能。如图2所示,根据交流阻抗的原理,需要更高的电位才能破坏维钝电位,使零件发生腐蚀,这是以理论数据为依据的判定。

2 达克罗涂层制备要求

达克罗的参考标准为国标GB/T 18684—2002。

2.1 工艺选择

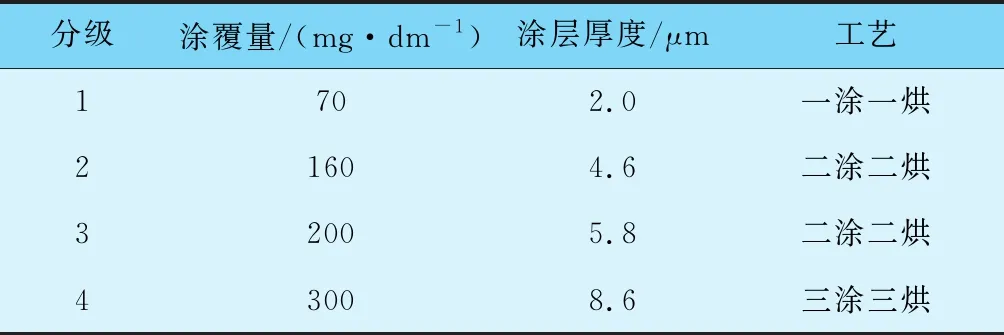

对应不同工况的恶劣程度,可以根据需求有选择地制定工艺路线。工艺路线见表1。

表1 工艺路线

2.2 外观要求

一般来说,达克罗涂层的颜色为亮银色,经改性也能获得其他颜色。达克罗涂层应连续,无漏涂、气泡、剥落、裂纹、麻点、夹杂物等缺陷。涂层应基本均匀,无明显的局部过厚现象。涂层不应变色,但是允许有小黄色斑点存在。

3 涂层验收

涂层制备完成只是第一步,还需经过后续的各项检测,以及现场使用的反馈来不断调整涂层的指标,已期工艺与使用实际的最优配合。

3.1 附着力测试

涂层附着力的好坏直接影响使用寿命,如涂层附着力不好,则装配时的撞击都有可能将涂层从基体上剥落,这样就没法起到长期保护基体的作用。对于涂层附着力的测试,由于其属烤漆范畴,所以一般采用胶带法来测试,不出现涂层脱落即视为合格。

3.2 盐雾试验

对于客户而言,在阀门的紧固件上选择热镀锌也好,选择达克罗也罢,其很大一部分考虑因素是零件的防腐,特别是用在海洋或近海工况的线路中,防腐性能的好坏尤为重要。若没有良好的防腐性能,则基体螺栓、螺母等连接紧固件很容易出现腐蚀。若进一步演化为点蚀、孔蚀,则会严重影响基体材料的完整性,成为裂纹萌生的地方,最终导致紧固件断裂,不再提供紧固效果。

因此,采用盐雾试验来模拟评价,即采用盐雾试验箱,人为地制造腐蚀环境,通过腐蚀产生的时间和范围,来评判材料是否防腐耐蚀。

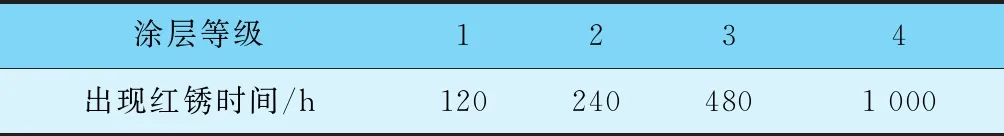

对于不同工艺厚度的紧固件有不同的盐雾时间要求,可以分为4个级别。盐雾试验见表2。

表2 盐雾试验

一般情况下,等级1采用“一涂一烘”工艺,等级2、3采用“二涂二烘”,而等级4或是以上都是采用“三涂三烘”或以上工艺制备。这需要根据实际工况来选择最优的等级。

对比热镀锌,热镀锌500h的盐雾时间,达克罗工艺也是可以覆盖的,防腐性能实际上是比热镀锌要高不少。

3.3 耐湿热/水试验

这两个实验其实比较相近,因为达克罗目前普遍用在汽车、家用电器等紧固件防护上,因此这两个实验可以用来收集各类电子、电器、小五金等零件的耐热、耐寒、耐湿性能。但阀门属于工业领域,从设计之初就考虑了高低温、干湿介质流通等问题,所以这两个试验肯定是可以满足,实际样品检测也没有问题。

3.4 金相观察

通过对涂层截面进行金相观察,可以更加直观地了解到涂层的厚度、与基体结合情况、是否有空隙等一系列信息,且涂层截面所测硬度也较为准确,防止基体对表面涂层(涂层很薄的情况下)的硬度影响。

使用EDS扫描电子显微镜对平面涂层截面形貌进行分析(见图3),可以看到,通过“二涂二烘”方式制备的涂层平均厚度在12μm左右,但结合处未见明显分离,说明涂层的结合力尚可。

而对螺牙处的涂层截面形貌进行分析(见图4),可以发现虽然工件表面不平整的地方会出现涂层变薄的现象,但由于选取的样品为M6的螺柱,其内螺牙尺寸实际上非常细密。相对于热镀锌来说,这个尺寸的紧固件仅从肉眼判断都可以发现有明显的锌粒附着,且尺寸偏差更大(约10μm),因此达克罗在小规格紧固件上的应用是可以实现的。

4 达克罗的一些应用

达克罗目前已经广泛的应用于各行各业,最典型的是汽车和电站行业。由于达克罗的优异性能、低廉的成本、对环境友好等特点,已经得到了这些行业客户的认可。紧固件也有非常广泛地应用。

5 结语

以上对达克罗工艺防护原理及制备要求进行了介绍;从性能及适用范围与热镀锌进行了分析对比,阐明了热镀锌不适用小规格零件。列举了达克罗的典型应用,达克罗作为一种可以替代热镀锌,同时防腐性能又远远高于电镀锌的工艺,可以推广使用。