离子注入技术在n型太阳电池中的应用研究

张伟 聂师华

英利能源(中国)有限公司 河北 保定 071051

引言

n型硅具有高少子寿命、低衰减、对金属污染的容忍度高等优点[1-2],基于这些优点,n-PERT(钝化发射极背面全扩散)是一种高效率、低成本的双面太阳能电池。然而,N-PERT太阳能电池的产业化存在一个限制,即由于需要形成两个掺杂区域[3],正面的硼掺杂发射极和背面的磷掺杂背场(BSF),工艺步骤数量较多。本文将离子注入技术引入n-PERT电池制备过程中,离子注入技术较常规扩散技术具有掺杂均匀性好,可实现低浓度掺杂,提高光电转换效率等优势,同时将BBr3热扩散和磷离子注入后的热退火相结合,一步高温过程同时完成发射极和背场掺杂,简化工艺步骤,降低制造成本。本文主要研究内容有:

第一,离子注入N-PERT的电池结构及制备过程。

第二,分析离子注入技术对n-PERT太阳电池背场掺杂均匀性和电池参数的影响。

1 样品制备

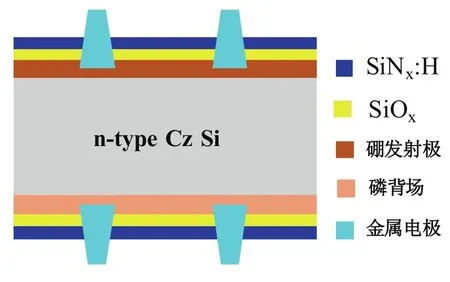

N-PERT电池是一种典型的双面电池,如图1所示,正面依次为硼掺杂发射极,氧化硅/氮化硅钝化减反射层和金属电极;背面依次为磷掺杂背场,氧化硅/氮化硅钝化减反射层和金属电极。本文采用电阻率为0.5~3.5Ω.cm,尺寸为156.75mm×156.75mm的n型Cz晶片分别制备离子注入和扩散n-PERT太阳电池,工艺流程如图2所示。在扩散流程中,分别在电池正、背面采用高温扩散方式进行了硼掺杂和磷掺杂,硅片经过了两次高温过程;在离子注入工艺流程中,先进行磷离子注入,后续将BBr3热扩散与退火处理合并为一步,一步高温过程实现了硼掺杂和磷掺杂。磷离子注入步骤是在离子能量为10keV的Kingstone注入机上进行,注入剂量为1.5E15~4.5E15 atoms /cm2。在传统的丝网印刷金属化之前,进行了湿化学SiO2钝化和PECVD-SiNx沉积。用HALM-I-V测试仪测试了太阳电池在标准测试条件(光照强度1000 W/m2,电池温度25 ℃)下的性能。

图1 n-PERT太阳电池结构示意图

图2 N-PERT太阳电池的两种不同的工艺流程图(扩散与离子注入)

2 结果与讨论

分别采用常规管式POCl3扩散方式和磷离子注入方式对硅片表面进行磷掺杂,并利用四探针测试仪测试方块电阻。POCl3扩散采用850℃ 30min工艺;离子注入采用3.0E15 atoms/cm2的注入剂量,后续在进行950℃,40min的硼扩散时对注入的磷离子进行退火处理。我们通过四探针测试仪对硅片进行49点方块电阻的扫描测试,以查看其均匀性。扩散方式的方块电阻在35-45Ω/sq区间内,其标准偏差为2.44%;而离子注入方式的方块电阻在38~42Ω/sq区间内,其标准偏差为0.63%,其均匀性明显优于扩散方式。

此外,POCl3高温扩散形成背场时,受磷在硅中固溶度的影响,该方式很难降低其表面的掺杂浓度,表面掺杂浓度达到8E20 atoms/cm3,高浓度的磷与硅的晶格失配以及未被激活的磷引起的晶格缺陷使得磷扩散电池表层中少数载流子寿命极低,电池长波段量子效率较差。采用离子注入方式对背场进行掺杂,可以通过控制注入剂量来降低背场的掺杂浓度,表面掺杂浓度可以降低到2E20 atoms/cm3,同时,磷离子注入流程中采用硼扩散时的高温工艺对注入后离子进行退火,因此磷离子注入的掺杂曲线相对于磷扩散的曲线具有更低的表面浓度和更深的结深。背场磷掺杂表面浓度的降低可以降低非激活磷的含量进而降低背场的表面复合,提高电池的长波响应,背场的饱和电流密度从磷扩散的180fA/cm2降到80 fA/cm2。

为进一步验证注入方式与扩散方式引起的电池性能的差异,我们均分两组硅片,每组100片,G1为磷扩散N-PERT电池,G2为磷离子注入N-PERT电池。表1列出了具体的电学参数。磷扩散电池与磷离子注入电池的正面电池平均效率分别为21.25%和21.59%,磷离子注入电池0.34%的效率增益主要来自于开压和电流密度的提升,这主要是由于采用磷离子注入技术后可以有效降低电池背面的掺杂浓度,而高温磷扩散的背面掺杂浓度会受到高温下固溶度的影响很难降低,低的掺杂浓度可以减少背面的复合损失,进而提升电池的开压和电流密度。

表1 电池电学参数

3 结束语

综上所述,磷离子注入n型电池的电池性能较磷扩散n型电池有显著提升。首先,磷离子注入后背场掺杂的均匀性明显改善,方阻的标准偏差仅为0.63%,而磷扩散后背场方阻的标准偏差为2.44%;其次,由于背场掺杂浓度的降低,可以有效降低电池背面的复合损失;磷离子注入电池的电池效率明显高于磷扩散电池的电池效率,电池效率绝对值增益达到0.34%。