一种矿用设备开停传感器设计

黄增波

(1.煤炭科学技术研究院有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.北京市煤矿安全工程技术研究中心,北京 100013)

矿用设备开停传感器主要是基于电磁感应原理,即通过感应供电电缆中电流产生的磁场强度的大小,通过阈值判定井下机电设备(如局部通风机、馈电开关、排水泵等)的启停状态[1],并将检测到的设备状态信号转换成开关量信号或总线协议信号传输到安全监控系统,达到地面实时监测井下设备启停状态的目的[2]。目前在用的设备开停传感器均为通用性设备,由于实际使用中的检测对象功率、检测环境不同,电流产生的磁场强度不同,每次安装使用时需要监测工根据现场的设备启停状态手动调节电位器,以适应现场的工作环境[3]。由于机械电位器行程较长,且存在无法避免的回程误差,造成井下操作人员难以准确、及时地调整好传感器灵敏度,形成时间的浪费;电位器的旋钮多为工程塑料,由于质量参差不齐,在多次频繁调整后很可能出现旋钮磨平、卡死等问题,造成传感器整机的报废,形成资源的浪费;在灵敏度调整过程中,常出现传感器带电开盖工作的情况,给煤矿安全生产带来隐患[4];在采样数据处理上,目前的设备开停传感器在逻辑判断上多采用单一门限和单次判断,即当采样值高于设定阈值则为“开”,低于此设定值则为“关”;每个逻辑循环只进行一次判断,极容易受电磁干扰产生误报。鉴于此,设计了一种利用数字电位器的红外遥控灵敏度的矿用设备开停传感器,并在判断门限中由原来的单一门限改进为判断区间,同时增加传感器“自学习”功能,将自动统计一段时间内的所有监测到的信号值,取其中的最大值Vmax作为设备判断“停”的最高门限,以此两个门限作为设备判断开、停状态统计判定阈值,可有效降低开停传感器的误报率。

1 传感器硬件设计

1.1 当前开停传感器检测电路

目前煤矿在用的设备开停传感器检测电路如图1 所示,L1为磁感应线圈,C1为滤除噪声的滤波电容[5]。其中R4=R3,R2为机械电位器。根据基尔霍夫定律得到式(1)和式(2),得出输出电压与输入电压关系如式(3)所示。

图1 开停传感器检测电路

由式(3)可以看出,作为判断设备开停状态的信号VOUT与放大倍数成正相关关系,因此在R1阻值固定的情况下,通过调节R2的阻值可以直接改变放大倍数,实现开停传感器灵敏度的增大和减小。

1.2 改进电路设计

针对现有开停传感器存在灵敏度调节不方便的设计问题,设计了非接触式调节灵敏度的硬件电路[6],传感器硬件结构图如图2 所示。

图2 改进传感器硬件框架图

改进的传感器采用Cygnal 公司的C8051 F040 单片机为设计核心,通过互感器感应被监测设备电缆中的电流,利用仪表放大电路放大该电流信号,经过红外接收管接收控制指令传输给单片机,单片机控制MAX5435 调节放大倍数,放大的电信号经A/D转换电路转换为数字信号,单片机处理单元对其进行数据处理,经过单片机判断后输出相应的开和停信号。

检测电路中将传统开停传感器检测电路中的机械电位器R2改进为数字电位器MAX5435,通过遥控发送指令控制MAX5435 输出变化的阻值,通过线性调节输出阻值与R1的比例关系,完成放大倍数调节,从而实现灵敏度的非接触式调节。

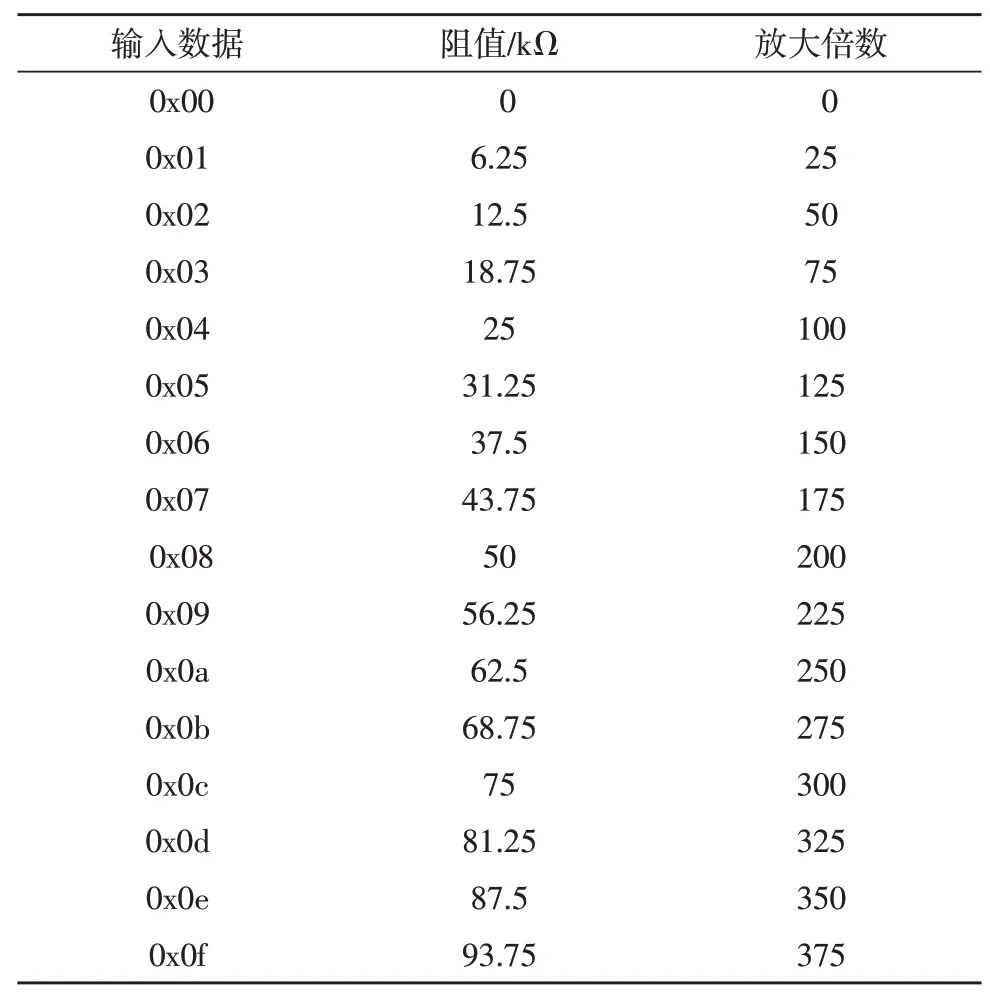

MAX5435 是非易失、线性变化数字电位器,能够以简单的2 线串行接口替代机械装置,并实现机械电位器的功能[7]。可以实现分立电位器或可变电阻的功能,端到端电阻可达100 kΩ,并具有32个抽头点。且内部具有非易失存储器(EEPROM),该存储器在上电时将滑动端恢复到上次存储的位置[8]。根据芯片协议I2C 接口输入的数据芯片输出电阻值及对应灵敏度放大倍数关系如表1 所示。

表1 输入数据对应阻值和放大倍数关系表

电路中MAX5435的W 与L 管脚分别与运算放大器的负向输入脚和输出脚相连,作为电位器使用,MAX5435 的SCL 和SDA 分别与单片机管脚相连,灵敏度设置时,红外遥控发送命令码给单片机的红外接收管[9],单片机解析到命令码后通过SCL 和SDA 发送给MAX5435,MAX5435 改变输出阻值从而调节放大倍数。芯片内部采用数字器件,因此可以有效降低回程误差,且具有非易失存储器(EEPROM),传感器重新上电后可自动修正到上一次的灵敏度,无需再次调节。

2 软件设计

2.1 流程设计

单片机采用C8051F040[10],软件设计运用C 语言编制,在keil4 运行环境下调试[11]。程序采用模块化结构设计,主要包括A/D 采集子程序、中值滤波程序、采样值比较程序、信号输出程序和变量输入程序。通过采集检测信号和基准信号,并对采集值和参考值做比较,实现设备开停状态的精确判断。软件流程图如图3 所示。

图3 软件流程图

2.2 数据处理

在采样数据处理上,针对目前的设备开停传感器在逻辑判断上多采用单一门限和单次判断,即当采样值高于设定阈值则为“开”,低于此设定值则为“关”;每个逻辑循环只进行一次判断,极容易受电磁干扰产生误报。该设计采用上下门限自学习方法[12]和软件滤波方法,如图4 所示。

图4 门限自学习方法流程图

自学习具体做法是设备开停传感器在被检测设备“开”的条件下通过遥控器设定当前为自学习模式,在被检测设备“开”的条件下在此模式下自动统计一段时间(该设计统一为60 min)内的所有监测到的信号值,在自学习过程中不断比较取其中最小值Vmin作为设备判断“开”的最低门限;在被检测设备“停”的条件下通过遥控器设定当前为自学习模式[13],在此模式下自动统计一段时间内的所有监测到的信号值,在自学习过程中不断比较,取其中最大值Vmax作为设备判断“停”的最高门限,以此,将两个门限作为设备判断开、停状态统计判定阈值Utj,在统计阈值的基础上利用经验值Ujy进行修正,获得设备开停判断的最终阈值Ufi=Utj-Ujy。

软件滤波方法的核心是在每次逻辑循环中进行多次采样[14](该设计中设定为30 次),考虑到电磁干扰可能会造成单次采样“误报”,当传感器检测值大于“开”门限一定次数(该设计中设定为27 次)后判定为“开”,反之判定为“关”。

3 实验数据

3.1 灵敏度调节时间实验

为了验证该设计的灵活性和可靠性,设计中增加了灵敏度调节时间实验,通过对比改进前后的开停传感器灵敏度调节时间验证本设计的先进性。首先,通过实验室模拟现场环境[15],通过电流发生器模拟煤矿井下机电设备的供电状态,外接一根3 m长的供电线缆作为测试线缆,分别将改进前后的2台设备开停传感器安装在测试线缆上。开启电流发生器后,5组测试人员在同一个设备电缆上分别调节目前矿用设备开停传感器和设计改进的传感器灵敏度,记录时间如表2所示。

表2 改进前后传感器调节时间对比表

通过对比可以看出,改进后的传感器在调节时间上较原开停传感器降低了80%以上,充分验证了本设计可以提高工程人员的施工效率。

3.2 传感器可靠性实验

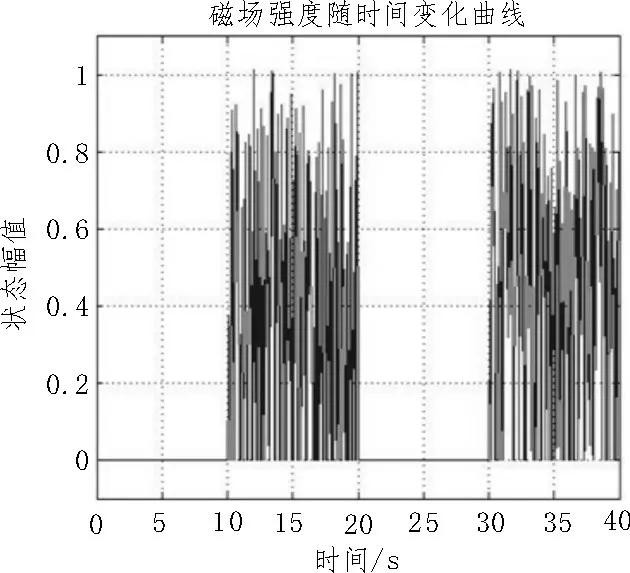

为了测试改进传感器的可靠性和稳定性,该设计通过实验室模拟现场环境,参照国际标准GB/T17626.4在设备供电线缆上施加快速脉冲群4 级(电压峰值为4 kV,重复频率为100 kHz)的电磁干扰[16]。通过示波器记录原始开停传感器受脉冲群干扰下信号后,传感器输出信号变化如图5 所示,在干扰信号注入到设备电缆后,传感器互感线圈感应到高频次的磁场变化,且输出幅值在0~1 之间交替变化,证实传感器由于灵敏度调节过大,同时开停判断门限固定导致传感器运行不稳定,出现多次误判情况。

图5 原始开停传感器受干扰后信号变化

改进后的开停传感器受相同强度的脉冲群干扰下传感器输出信号变化如图6 所示,在干扰信号注入到设备电缆后,传感器互感线圈同样感应到高频次的磁场变化,这是传感器采用的磁感应原理所导致的,无法排除,但通过灵敏度的精确调节可以准确地将干扰信号的幅值降低,同时通过经验值修正的判定门限进行判定可有效降低判定错误率,从图上可以看出输出幅值在0.8~1之间交替变化,证明通过灵敏度调节已经将干扰信号幅值有效降低,再通过经验值0.3进行修正后,可以充分消除此次干扰的影响。

图6 改进开停传感器受干扰后信号变化

通过对比可以看出,通过增加了数字电位器和软件数据处理后,开停传感器受电磁干扰影响产生的幅值变化明显降低,改进后的开停传感器通过门限阈值判断设备状态可一直保持稳定,无误报情况发生。

4 结论

该设计采用数字电位器替代机械电位器调节灵敏度的方法,解决了现有矿用设备开停传感器灵敏度不易调节的问题,并通过软件门限自学习方法和滤波算法降低了传感器的误报率。通过实验室模拟现场环境调节传感器的时间和模拟干扰检测到的输出信号变化可以看出,改进的开停传感器能够方便地调节设备检测灵敏度,稳定、准确地对设备启停状态进行检测。应用此设计可以提高传感器灵敏度调节的准确度、灵活性,提升设备智能化程度,降低煤矿井下变频器等设备的电磁干扰,有效地提高安全生产效率。更适用于目前的安全监控系统改造和智慧矿山建设。