铜冶炼石膏循环利用可行性研究

董广刚

(阳谷祥光铜业有限公司,山东 阳谷 252327)

1 引言

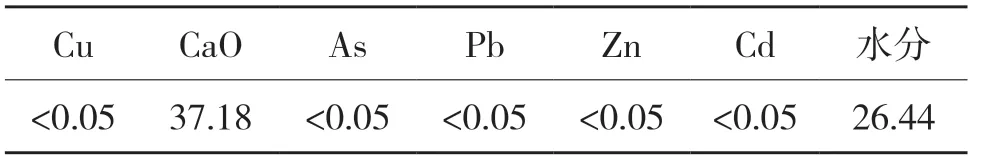

铜的火法冶炼的过程烟气经余热锅炉、电收尘降温除尘后,进入烟气制酸系统。烟气制酸主工艺包括净化、转干吸等工序。在净化工序中,烟气经动力波洗涤进入后续电除雾工序,动力波的循环液随着酸浓升高,要外排一部分进行处理,一般冶炼厂采用硫化沉砷,石灰(石灰石)中和,电石渣调pH值进一步除杂工艺。在中和工序,石灰石经过球磨机粉碎后生成富含碳酸钙(CaCO3)的石灰乳浆,再以石灰乳浆去中和废酸污水中的酸性,搅拌沉淀经固液分离后产生二水石膏(CaSO4·2H2O),主要成分是硫酸钙,主要成分详见表1。

表1 石膏成分表 %

作为冶炼厂副产品,与天然石膏相比在杂质含量、色泽方面有较大的差异,一般用于建筑行业,目前尚未得到其它更有效的利用,造成严重的资源浪费。尤其近年来,随着环保标准要求提高,一旦发生重污染天气预警,建筑、水泥行业基本处于停产状态,石膏无法外销,容易形成堆积。

2 石膏的高温分解

根据石膏的化学性质,石膏在高温条件下,可以发生分解反应。硫酸钙高温分解是一个十分复杂的物理化学过程,温度和气氛对其分解结果影响显著[1]。硫酸钙可发生分解反应生成氧化钙,但其热力学反应温度高达1872K[2]。第一次世界大战期间,德国人穆 勒(Mueller)使用天然石膏生产硫酸时发现,焦炭的存在可以很大程度上降低石膏的分解温度,认为 CaSO4与 C发生固-固反应生成了CaS,生成的CaS再与多余的CaSO4反应生成氧化钙与二氧化硫[3],

即 CaSO4+2C=CaS +2CO2↑

贵溪冶炼厂张玲玲对石膏与非活性碳在特定温度(闪速炉反应塔温度)、特定比例存在的条件下,硫酸钙分解成氧化钙的程度,从而判断石膏、废活性焦这两种固体废弃物是否能直接加入闪速炉,进而实现废弃物的再利用进行了试验研究,最后提出结论,根据试验结果可以推断,闪速炉反应塔温度(1300~1500℃)可以比试验温度更好地满足碳存在条件下的石膏分解温度要求[4]。

中南大学唐谟堂等人[5]对在有色金属冶金中大量低碳处置磷石膏固废的方法进行了研究,就是用磷石膏替代有色金属火法冶金所用的石灰石及石灰等含钙熔剂,使磷石膏中的钙进入炉渣,成为水泥的优质原料,硫酸根转化为二氧化硫,随冶炼烟气制酸。该方法可广泛地用于铜、镍、铅、锌、锑的火法冶金,全面推广后,每年可处置近千万吨的磷石膏固废。

笔者也曾在熔炼炉做处理高砷精矿试验时,直接从沉淀池顶部连续加入一定量的石膏(未干燥),在沉淀池内通过高温熔体干燥并分解,进而在炉内与砷的氧化物发生如下反应造渣:

经在渣口取样分析,渣中砷含量明显升高,而渣中含硫量无明显变化,从而进一步证明了石膏在高温熔体中能够分解。

3 石膏的循环利用

3.1 闪速(旋浮)吹炼的熔剂

铜冶炼分熔炼、吹炼、阳极精炼和电解精炼四个部分。其中吹炼过程目前主要分为熔池吹炼和空间冶炼。熔池吹炼主要以P—S转炉吹炼为代表,也有顶吹、底吹工艺,空间吹炼有闪速吹炼和旋浮吹炼。

近10年来,铜的闪速(旋浮)吹炼技术得到了长足发展,目前国内已投产了5台40万t/年产能的闪速(旋浮)吹炼炉,该工艺采用富氧吹炼,氧势高,渣中四氧化三铁含量高,为了增加渣的流动性便于排放,采用的钙基渣,在配料时采用生石灰粉作为熔剂,炉内、造渣反应如下[6]:

熔池吹炼的造渣熔剂主要是石英砂,也有配有少量石灰改善渣的黏性。

事实上,在闪速吹炼过程中,起到造渣作用的就是氧化钙,而石膏高温分解后的主要产物就是氧化钙和SO2,氧化钙可以在吹炼渣中作为熔剂造渣,而SO2则随烟气进入制酸系统生成硫酸得到回收。

3.2 石膏替代生石灰的优势

(1) 大大节省生石灰使用量。

目前冶炼厂吹炼工艺使用的生石灰或石灰石全部为外购,年产40万t矿产阴极铜大概需要3万t生石灰,费用约1800万元,并且全部为粉末状对粒度还有一定要求,便于气流输送。

而熔、吹炼烟气制酸工艺前要对烟气进行洗涤,洗涤过程产生的废酸采用石灰石中和,石灰石采用球磨机磨碎,与废酸溶液反应生成石膏,石膏经脱水后外卖,石膏产量受废酸产生量影响较大,正常情况下每年石膏产量约8万t,产生经济效益约80万元,中和废酸用石灰石外购,每年费用约550万元。8万t石膏折合CaO约2.8万t,基本能满足吹炼炉造渣用生石灰量。

(2)石膏中硫的回收。

石膏在分解过程中生成SO2,随烟气进入烟气制酸系统,除少部分经净化工序再生成石膏外,进入转化系统生成硫酸,大大提高硫的回收率。

3.3 可能出现的问题

(1) 石膏的干燥。

闪速(旋浮)冶炼与熔池冶炼不同,需要的原料是干燥的(含水<0.3%)且粒度达到一定要求, 目前闪速(旋浮吹炼)对原料的干燥方式一般为热风炉干燥,通过控制出口温度达到110℃,既可以使入炉原料(冰铜)水分就可以达到0.1%~0.3%。

根据石膏的性质,石膏分子含有两个结晶水,化学式为〔CaSO4〕·2H2O,加热时存在3个排出结晶水阶段:105~180℃,首先排出1个水分子,随后立即排出半个水分子,转变为烧石膏Ca(SO4)·0.5H2O,也称熟石膏 或半水石膏。200~220℃,排出剩余的半个水分子 ,转变为Ⅲ型硬石膏Ca(SO4)·εH2O(0.06<ε<0.11)。约350℃,转变为Ⅱ型石膏Ca(SO4)。显然,如果将石膏中水分干燥到0.3%以下,需要额外增加干燥设备或者将石膏按照计算值与冰铜一起配料进入冰铜磨,提高磨机的出口烟气温度到220℃左右,但这样需要对后续布袋收尘器的材质进行改进。

另外,如与冰铜一起配料,冰铜磨出口温度保持在原来的110℃左右,由于闪速(旋浮)炉反应塔空间比较大,一般高6~7m,且反应塔中心温度很高,在1350℃以上,石膏在下落过程中有时间和空间进行干燥并分解,但由于石膏中生石灰含量不足40%,为了有足够的CaO进行造渣,需要加入原生石灰约2.5倍重量的石膏,相当于多加了冷料,会影响的炉子的热平衡。这一点可以通过提高富氧浓度或减少烟灰(烟灰返熔炼炉)加入量来平衡,另外,为了保持一定的还原气氛,在配料中加入适量焦粉,焦粉除了保持还原气氛外,最终燃烧也会放出热量。

(2)石膏的磨碎。

通过中和废酸得到的石膏,本身是颗粒状的,颗粒大小基本与中和前石灰石粉颗粒相符合,但由于含水分较高,一般在25%以上,在放置或转运过程中容易结团,通过石膏与冰铜一起配料,一起进入冰铜磨进行磨细干燥,粒度就可以达到要求。

3.4 方案实施

根据以上分析,可以制定如下实施方案:先将硫酸系统产生的石膏经车辆、皮带转运到配料仓临时贮存,配料仓带有计量功能,将焦炭也放置到配料仓。

将石膏与焦炭按照一定比例配料再与湿冰铜混合,经皮带运到冰铜磨进行磨细,同时通过热风炉或蒸汽加热产生的热风进行干燥,控制磨机出口温度在110℃左右,磨碎后的混合料经收尘器收集,最终送入冰铜炉顶仓,通过失重计量螺旋加入到闪速(旋浮)吹炼炉,见图1方案实施流程图。

4 结论及应用前景展望

通过对铜冶炼副产品石膏的理论研究分析及试验结果,表明石膏可以部分替代甚至完全替代生石灰作为闪速(旋浮)吹炼炉的熔剂,不仅可以解决了部分环保问题,同时也体现了石膏的深挖利用程度,为企业带来效益,降低了生产成本,提高了硫酸产量。该方案一方面解决可石膏(固废)的存放问题,节省了生石灰粉的开支(完全替代的话每年约1800万元),石膏中的硫元素得到回收生产价值较高的副产品硫酸,使铜冶炼产生的副产品(固废)得到了循环利用。

在资源日趋枯竭的今天,循环经济已经成为现代一种趋势,作为高耗能的冶炼行业就显得尤为重要。“吃干榨尽,变废为宝”已成为人民的新思维;“世界上没有垃圾,只有放错地方的资源”这句话也越来越深入人心。通过对铜冶炼厂石膏的循环利用研究分析,为其循环利用开辟了新的方法,以为其他冶炼行业提供了很好的借鉴作用。