武山铜矿单体液压支柱支护的应用与研究

刘殿华,保文俊,周成豪,陈国华

(江西铜业集团有限公司 武山铜矿,江西 瑞昌 332204)

1 引言

武山铜矿采场临时支护主要采用传统的木支护方式,支护强度低、效率低和成本高等问题突出,主要表现在以下四个方面:一是随着我矿开采的不断往下延深,地压逐渐增大,局部因顶板来压造成木支柱发生塑性变形而发生破坏,起不到支护的作用[1];二是采场支护效率较低,且劳动强度大,严重制约采场单产能力的提升;三是该支护方式需要消耗大量木材,且重复利用率低,采场支护成本大;四是随着国家对生态环境的重视,国家对森林实现限额采伐的保护性措施,必然造成木材供应紧张,同时,大量的木材消耗已不符合国家绿色发展的要求。单体液压支柱作为采场支护设备,具有初撑力大、支护效率高和可回收再利用等优点。近年来,产品日益完善和升级,已系列化和规模化生产。目前,单体液压支柱已广泛应用于煤矿开采的顶板支护,并取得了良好的支护效果[2],为此,针对现有传统木支护难以满足采场临时支护要求的现状,武山铜矿拟通过引进单体液压支柱,以实现提高支护效率和质量以及降低支护成本的目标。

2 单体压夜支柱主要支护参数的确定

2.1 采矿方法简介

武山铜矿北矿带采用下向进路式分级尾砂胶结充填采矿方法,切回采断面宽×高=4m×4m。切回采到位后,采空区充填分三期进行,一期充填采空区高度的一半,充填配比为1∶4,二期充填剩余采空区充填配比为1∶8,三期充填分级尾砂用于采空区接顶。充填前,采空区底部铺设钢筋网,并按1.6m×1.6m的网度预埋竖筋,竖筋高度2.4m,两端焊接托盘,通过竖筋使得一期和二期充填体形成一个整体。

2.2 单体液压支柱及主要配套设施

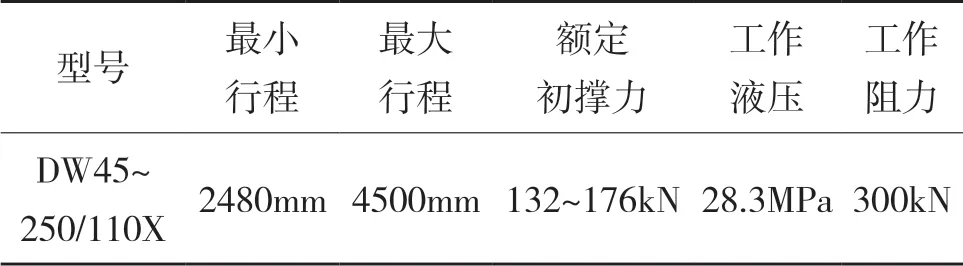

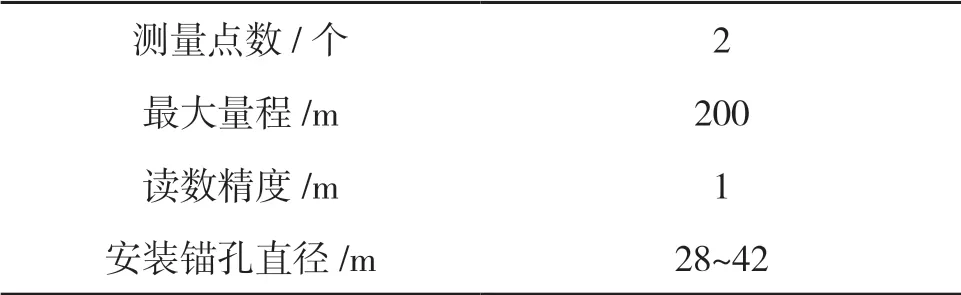

根据现有采矿断面尺寸及支护强度等要求,单体液压支柱和顶板离层仪等主要配套设备设施相关技术参数分别如表1和表2所示。

表1 液压支柱主要技术参数

表2 顶板离层仪主要技术参数

2.3 单体压夜支柱主要支护参数的确定

2.3.1 支柱密度

合理支护密度是控制顶板及提高工作面生产效率的关键。它通过合理的支护强度Pz和支柱实际支撑能力RT确定。

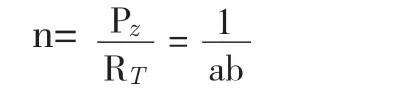

一般合理的支柱密度可用下式表示:

式中:n为工作面合理的支柱密度,根/m2;Pz为工作面合理的支护强度,kPa;RT为工作面支柱的实际支撑能力,kN;a为排距,取3.5m;b为柱距,m。

(1)工作面支护强度的确定。

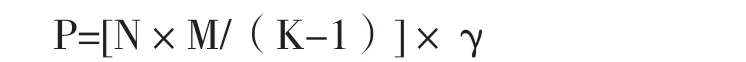

工作面支护强度是指单位面积内全部支柱的总支撑力。支柱承受的压力P是上分层充填体全部重量Q1和上分层充填体以上不能形成平衡条件的载荷 Q2,因Q2难以确定,常把 Q1作为载荷基础,而后考虑一定的系数 N[3]。

式中:P为考虑顶板及地压显现时的支护强度, kPa;N为载荷系数,取2;M为采高,按4m计算;K为充填体碎胀系数,取1.45。γ为充填体比重,取1.6t/m3;经计算工作面支护强度P=28.4kPa。

(2)支柱实际支撑能力的确定。

将顶板控制在最小的下沉量时的支柱阻力通常被撑为有效支撑能力。支柱在工作面支护过程中的有效支撑能力,通常情况下要比额定的工作阻力小。所以为了确定有效的支撑能力,常用山东科技大学实测和经验数据总结的经验公式确定单体支柱在工作程中实际能达到的承载能力[4]。

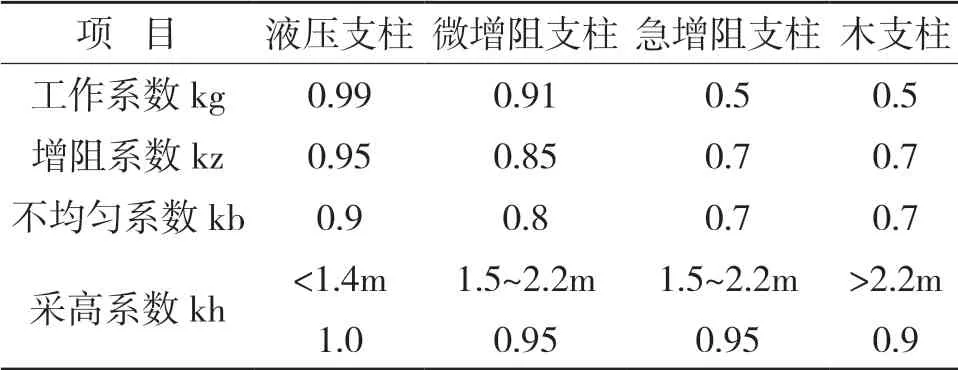

式中:RT为考虑顶板及地压显现时的支护强度,kPa;Kg为工作系数,取0.99;Kz为增阻系数,取0.95;Kb为支柱承载不均匀系数,取0.9m。Kh为采高系数,取0.9。Rb为支柱额定阻力,按300kN计算。

经计算支柱有效支撑能力RT=228.5kN。

表3 支柱有效支撑能力影响系数表

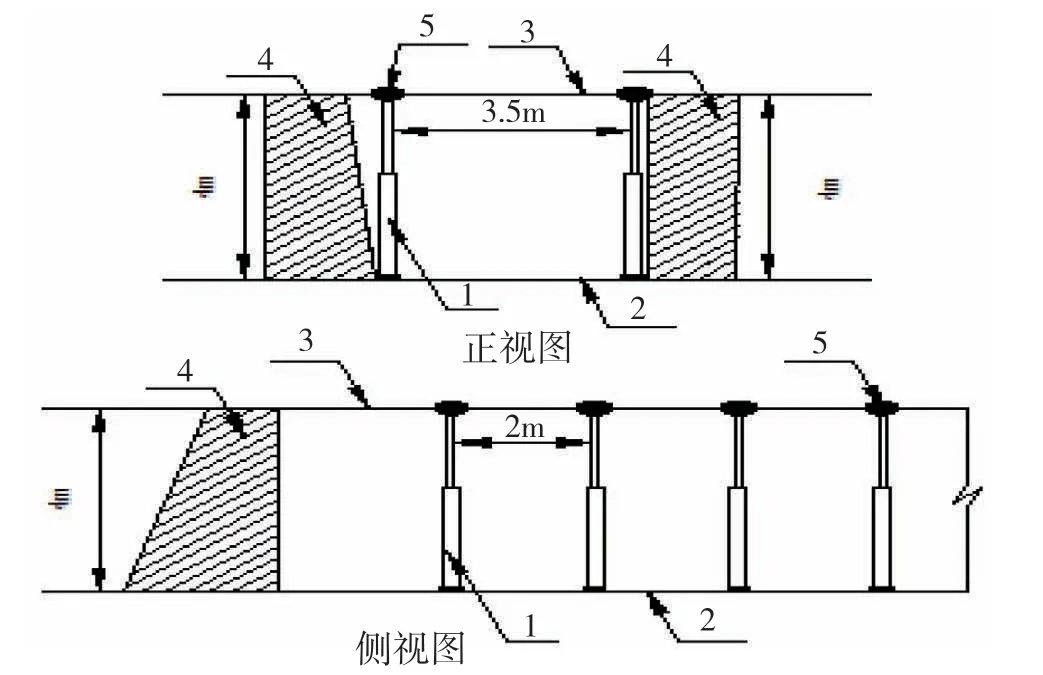

通过以上对工作面支护强度和支柱实际支撑能力的确定,支柱的排距b为3.5m,通过计算可得支柱间距a=2.3m。结合现场操作支柱支护质量以及充填体质量波动等因素,支柱间距有偏差情况出现,由上述计算支柱间距2.3m,取2m,允许柱距偏差0.3m,如图1。

图1 单体液压布置图

2.3.2 支柱初撑力

初撑力是支柱的主要参数,对于增强支柱支护效果具有重要作用。初撑力初撑力是指支柱通过泵压而给予顶板的主动支撑力。即较大的初撑力能使支柱较快达到工作阻力,减小顶板下沉量,抑制顶板离层,初撑力P0计算公式如下[5]:

式中:Pb为泵站的额定工作压力(不考虑管路压力损失),按20MPa计算; D为活柱内径,按110mm计算;η为折损系数,取0.75。

经计算支柱初撑力P0=142.5kN。

因此,提高支柱初撑力且工作中要保持其数值稳定,一般情况下,支柱的初撑力应该高于其额定初撑力的70%~80%,只有这样才能安全有效的控制顶板稳定[6]。为确保支柱有足够的初撑力来控制控制顶板稳定,应采取以下工作措施。

(1)提高并更新泵站性能,提高泵站压力以及液压管路的质量,保证泵站压力大于18MPa。泵站安放位置标高高于支柱支护点的标高,泵站安装位置距离工作面支护点的最大距离不大于300m,以减少管路压力损失。

(2)加强对工作面顶板的检测监控工作,及时查看工作面支护情况,对欠压支柱坚持单枪二次补液。

(3)加强工作面顶、底板管理,支设支柱尽可能支在硬底上,坚持顶戴帽、底穿鞋等措施,不得采取在支柱底部垫木板或柱帽上打木楔板条等,提高工作面支护系统的刚度。

(4)增加注液时间,单体液压支柱接顶后,继续供液4~5s,再切断液源,使支柱完全“顶死”。

(5)支柱应垂直于顶、底板支设,使支柱处于轴向垂直受力状态,避免支柱偏载。

(6)新下井的或经检修后的支柱,第一次使用时应先升降1~2次(最大行程),排净腔内空气,避免腔内含有气体时会使支柱初撑以后产生缓慢下降。

3 工作面顶板监测及分析

3.1 监测内容和方法

要保证单体液压支柱在工作的科学使用,就需要对工作面支护质量与顶板进行监测。通过对支柱工作状态及顶板相关数据的监测,可以有效的提高工作面支柱初撑力及实际工作阻力、改善采场工作面支护质量。所以加强相关监测对于单体液压支柱工作面顶板管理来说是至关重要的。通过合理的监测及时掌握回采工作面顶板的安全状况及支护效果,从而确定合理的支护形式和支护密度,提高采场支护质量。所以根据实际情况使用LBY-3型顶板离层仪对顶板离层和下沉量进行监测。

3.2 仪器数读与数据分析

当充填体顶板发生离层时,顶板发生一定量的下沉,造成各测量基点与套筒之间的相对位移,通过钢丝绳拉动测筒上的指示环滑动进行读数。

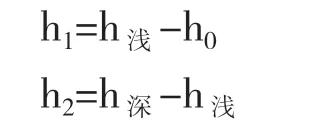

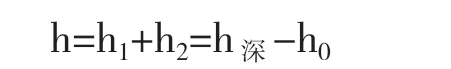

(1)充填体离层值是实际测量值与套筒的相对位移,即[7-8]:

式中:h深、h浅为监测实际读数;h1为浅部测量基点到套筒间充填体的离层量;h2为深部和浅部两测量基点间充填体的离层量;h0为套筒和顶板之间的相对位移,为参照高度,取0m。

(2) 顶板下沉量为不同深度的岩层离层量之和,即:

因此,顶板离层仪深部测量基点的观测值即为顶板的下沉量。

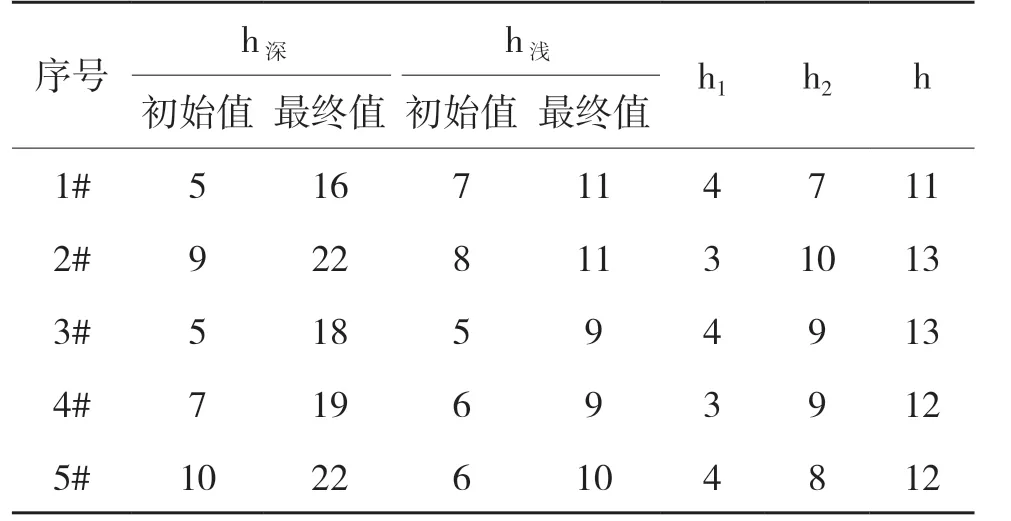

表4 液压支柱支护顶板离层监测数据 单位:mm

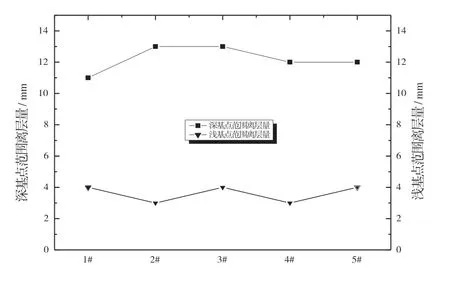

图2 液压支柱支护深、浅基点范围离层量

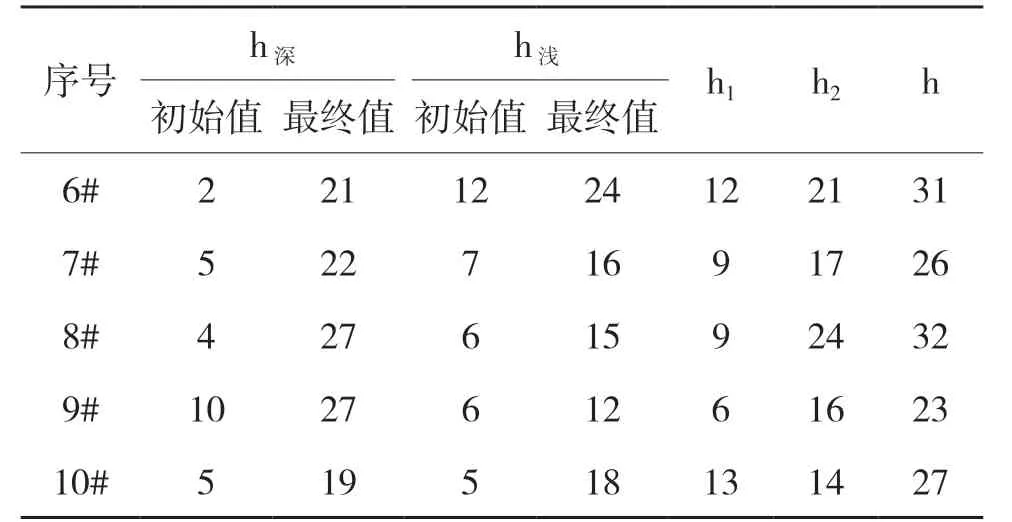

表5 木支柱支护顶板离层监测数据表 单位:mm

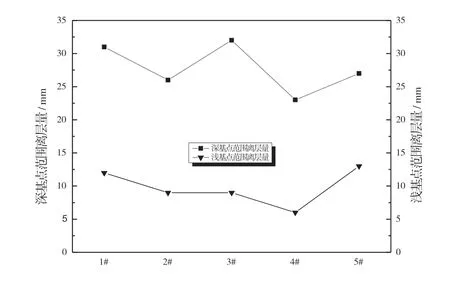

图3 木支柱支护深、浅基点范围离层量

4 结语

(1)无论是木支护还是单体液压支柱支护,深基点均比浅基点范围内离层量相对较大,说明充填体内竖筋对充填体离层有一定的抑制作用。

(2)液压支柱支护离层最大值为13mm,远小于离层量预警值45~50mm,说明支柱的工作阻力存在富余,有进一步加大支柱间距的空间。但单体液压支柱间距要综合考虑充填体顶板质量、顶板暴露面积、围岩强度等实际情况,通过对顶板监测来对单体液压支柱的支护参数作进一步的优化。

(3)液压支柱相比木支柱支护下沉量相对较小且均匀,说明单体液压支柱初撑力大且能保持稳定,能更好发挥与围岩的相互共同支护作用。

(4)单体液压支柱现场试验中,单体液压支柱支护作业单位成本为1.22元/t,较木支护作业单位成本1.71元/t有所下降,同时,在支护质量和效果等方面有显著的改善。