从一起安全事件谈企业的变更管理

北京石油机械有限公司 王春平|文

安全生产中,常有变更管理内容,尤其是企业在建立职业健康管理体系或进行安全生产标准化建设时,都常常会出现这一条款。有些企业管理人员对变更管理的意义了解不够,常常忽视变更管理在风险管控中的重要作用。但是企业在日常生产中必然涉及各种变更,对于影响安全绩效的重大变更如果未进行有效管控,极有可能导致生产安全事故发生。实践证明,很多事故也都是由于变更不当而发生。本文从一起安全事件着手,重点介绍了一项变更后的作业活动险些导致人员伤亡的重大后果。结合国标要求,提出企业应做变更的步骤及内容,以确保安全生产。

变更管理的主要内容与问题

一是变更管理的定义。按照GB/T 33000—2016《企业安全生产标准化基本规范》中术语的定义,变更管理即是对机构、人员、管理、工艺、技术、设备设施、作业环境等永久性或暂时性的变化进行有计划的控制,以避免或减轻对生产安全的影响。顾名思义,变更管理可以简单概括为管控企业内出现的各种变化,防止事故事件的发生。

二是变更管理常存在的问题。笔者在工作中发现,多数管理人员和员工对变更管理在HSE工作中的作用不甚明了,只是被动机械地写出变更管理的要求,写好文件、做好资料以应付、满足认证单位的审核。变更管理的意义和作用都不能准确理解,在实际中的应用更是束之高阁,导致体系运行“两张皮”的大量存在。因此常常会出现生产管理人员在计划、布置各项工作时,甚至一些高层在做决策时,往往忽视对变更风险的防控,导致事故事件的发生。

一起安全事件的发生及原因分析

某月某日下午,某企业一职工接到调度的临时安排,让其将工件从A车间转移到B车间进行加工。该职工忙完机床加工任务后,驾驶叉车计划转移工件。当其驾驶叉车进入B车间后,发现卸车位置前方道路上堆放了较多工件,不易通行。如果再走另一条道路,距离较远,会耽误时间,于是决定从车间的盖板上超近道通过。当叉车行驶至盖板中部时,右前轮突然下沉,该职工意识到情况不对,便立即采取制动措施,及时退出了下沉区域及盖板。该块盖板尺寸为4 m×3 m,下方6 m地坑原计划安装一台设备,因各种原因未能安装,但是仍然保留了坑位。该起安全事件造成的后果是盖板向下变形约20 cm,所幸未造成车辆倾覆掉入深坑伤亡事故。

事件调查时了解到,该职工日常工作内容是操作机床设备,为提升岗位技能,响应“一人多技”号召,上年12月考取了叉车驾驶资质。自取得证书以来,该职工共两次驾驶叉车把工件送到B车间。第一次该职工的行走路线和此次事件大体相同,当时叉车右轮的1/2压在了盖板边缘,未出现任何状况。日常A车间工件转运工作基本由两名人员负责,当天专职转运人员参加了其他活动,调度临时安排其他“有本”人员,以完成相应工作任务。事后询问涉事职工怎么会从盖板上通过,是否知道盖板下的具体情况时,该职工表示不清楚。根据自己以往经验,A车间地面上也有一些盖板,尺寸约是B车间盖板的1/10,盖板下方多是深约40 cm的电缆沟或其他沟槽。在本车间开叉车也轧到过盖板,没有出现任何问题,就理所当然的觉得B车间盖板应该和A车间差不多,轧上也没问题。

此外,B车间原负责人在车间投入运行时辨识到了该风险,在盖板靠近通道两侧设置了移动防护栏及警戒线。询问现任部门负责人移动防护栏消失原因时,该负责人自称他上任后未曾见过防护栏,事发地从未设置过任何防护或警示标识牌。

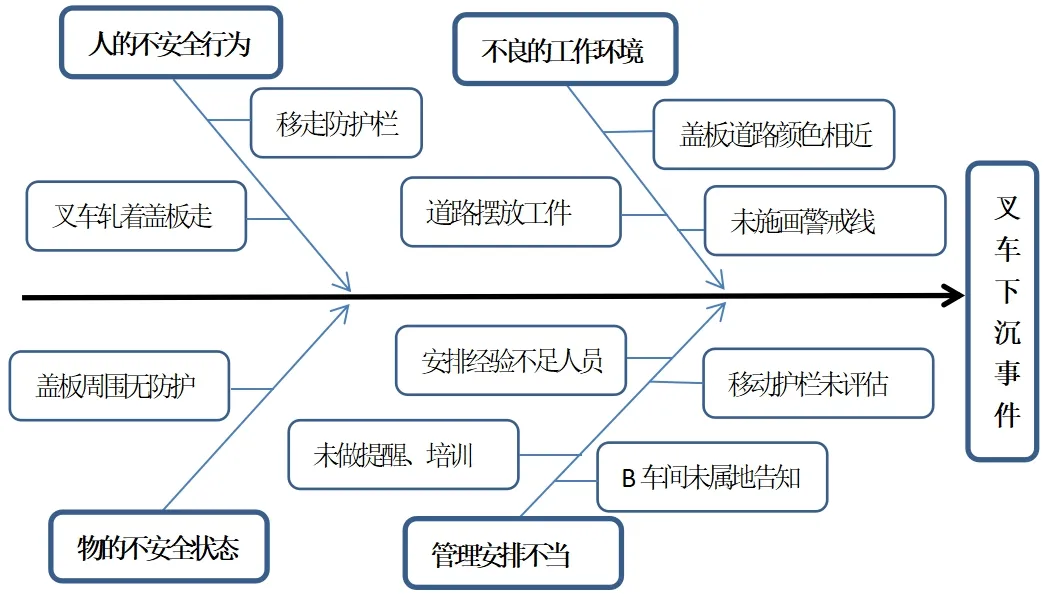

当然一起事件发生的原因有多个,先用鱼骨图从人的不安全行为、物的不安全状态、不良的工作环境及管理不当上进行原因分析,详情见图1。

图1 叉车下沉事件鱼骨分析图

在分析该起事件时,直接原因是职工未按照道路行驶,把车开到盖板上的违章行为,盖板周围无防护或警示标识。间接原因是职工不了解B车间的工艺布局,不了解该区域存在的主要风险。因此一些管理人员常常会就事论事,给该起事件定性“职工违章操作,违反‘叉车只准走规定的道路’操作规程”。诚然该名职工缺乏安全常识,未按章操作,确实是该起事件的主要责任者,但是在事故事件分析时,如果眼睛只停留在直接原因,而不从间接原因及根本原因入手,那事故调查结论总停留在“职工违章操作”的通用原因分析窠臼中,真正导致事故事件发生的根本原因却被一再忽视。隐患未被杜绝,事故产生的土壤依然存在,事故的发生是迟早的结果。

通过对该事件的深入梳理分析,发现该起事件发生前出现了多处变更:第一处是技能变更。人员要求掌握多项技能,较之前增加。在公司开展“一岗多能”时,尤其是一线人员开展这项活动时,该起事件职工基本是以机加工为主,对除主业外的叉车驾驶经历少,技能、经验相对不足;第二处是驾驶人员变更。日常调度安排专职人员驾驶叉车,当天临时变更为其他人员,这也是导致该起事件发生的最根本原因。调度在临时安排该名人员去开展对他不熟悉的业务时,没有考虑到他驾驶经验欠缺可能带来的事故隐患。对于驾驶叉车作业,这个职工可以说是新职工,也是事故的高发群体。这也是别人不会出这种事,但是新手才会出的“低级”安全事件;第三处是护栏变更。事件发生地护栏在该处投入运行时就进行了设置,却在事发时消失不见,事后了解到护栏在事发半年前被移走。也就是盖板处的防护发生了变更,但是属地职工、安全员和相关负责人却均没有意识到这个新出现的事故隐患。第四处是事发地负责人变更。B车间负责人到新岗位履职不到1年,对属地内6 m深坑存在的危害因素没有辨识到,对可能存在的人员、车辆跌入,对有限空间可能存在的窒息风险没有进行评估。与之前的负责人相较,现任对属地风险认识不足,在事发前半年安排人员将护栏挪作他用,导致该区域长时间存在较大事故隐患。

此外,还有诸多因变更而导致的事故案例:某项作业日常由A、B两人配合完成,A主要负责操作,B进行配合。某天突然改成B进行操作,A进行配合,结果发生了安全事故。某企业使用了新材料,之前加工的基本是钢材,之后改用铝镁材料,结果发生了粉尘爆炸事故等等。

变更风险的管控

变更会带来新的机遇,同时会产生新的风险。我国的俗语“树挪死,人挪活”就是此话的最好印证。对于变更风险的防控,国标中均有明确要求。

国标对变更的管理要求:GB/T 45001—2020《职业健康安全管理体系 要求及使用指南》的8.1.3变更管理条款规定了组织应建立过程,用于实施和控制所策划的、影响职业健康安全绩效的临时性和永久性变更。这些变更包括:新的产品、服务和过程,或对现有产品、服务和过程的变更(工作场所的位置和周边环境、工作组织、工作条件、设备、劳动力);法律法规要求和其他要求的变更;有关危险源和职业健康安全风险的知识或信息的变更;知识和技术的发展。

企业应组织应评审非预期变更的后果,必要时采取措施,以减轻任何不利影响。GB/T 33000—2016《企业安全生产标准化基本规范》中5.5.1.4变更管理的要求是:企业应制定变更管理制度。变更前应对变更过程及变更后可能产生的安全风险进行分析,制定控制措施,履行审批及验收程序,并告知和培训相关从业人员。

根据国标要求,企业可从以下具体措施及两种变更进行着手。

企业变更风险管控步骤及措施

一是制定文件。企业要制定变更管理的相关文件,梳理公司可能出现的变更情况,厘清出现各种变更时的管控部门及职责。变更前后要进行的相关评审工作。对于制造企业来说,影响安全绩效的关键变更可能有使用新的工艺、引进新的技术、采购新的设备,使用新的材料,也就是通常说的使用“四新”,企业可以制定具体的“四新”管理制度。

二是变更前审批及培训。变更责任部门要组织相关人员进行风险分析,制定具体控制措施,落实各项防控措施,措施不到位之前不能进行变更,尤其是要对涉及变更的相关人员进行教育培训,确保相关人员掌握变更的管控措施。如发生设备变更时,新设备投入使用前要进行危害辨识、风险评价,编制操作规程,对相关人员进行培训考试。如本起安全事件发生人员变更时,要评估新变更人员是否具备叉车操作技能,是否掌握将要工作区域的基本情况、主要风险点,如不掌握要先对其进行提示告知后方能安排进行作业。

三是变更中的管控。变更发生时,尤其在“试运行”阶段,如新设备刚投入使用,如新取证人员从事特种作业,变更管理部门都要按照预先拟定的控制措施进行跟进,投入较多的精力查看变更所带来的影响,观察之前的变更措施是否有效,必要时要根据实际情况进行变更措施的调整、补充。

四是变更后的评估。在变更试用期结束后,也就是“平稳运行”后,要再次总结、评价各项变更的控制措施是否适宜、有效。在确保变更带来的各项新风险都在掌控之后,才能将变更管理改为常态化管理,将变更措施固化成企业的操作规程等文件。

企业应重点关注两种变更

一是决策变更。企业各层级在日常工作中,无论出现哪种变更,都要认真考虑变更带来的风险。尤其是决策层在做企业发展方向等大的决策前,不能只盯着经济利润,还要考虑所要变更的内容是否符合政府政策要求,是否给企业带来的新的风险。如决策层在企业发展方向考虑时,务必要考虑当地法律法规、政策的变更要求。北京正在疏散非首都功能的企业,如果在京企业计划新增产品时,需要引进一套设备设施。决策时务必要考虑市政府对安全、环保的要求,防止引进的高风险、高耗能、高污染设备在购买后由于各种管控而无法正常生产,避免投入的巨资打了水漂。

二是人员变更。很多事故案例向我们揭示了人员变更是事故发生的主要原因。在人员调整时,务必确保变更后的人员具备所要从事岗位的基本素质,风险管控能力,防止出现不专业的人干专业的事,从而产生新的风险。尤其是企业的关键岗位、特种作业、高风险作业操作人员、管理人员出现变更时,一定要慎之又慎,评估将要替代人员是否具备被替代人员的能力,这样才能确保变更不会带来新的风险。

结束语

变更在企业的各项经营中,可能会频繁发生。对于影响安全绩效的重大变更,企业务必做好变更前的危害辨识,风险评价,制定管控措施。变更中落实好各项管控措施,才有可能更好地预防变更带来的事故风险。安