从实验室到规模化生产用设计保障过程安全

乔·威尔莫特|文 张微明|摘译

实验室内的化学反应和规模化生产的化学反应,在化学、物理和操作方面存在巨大差异,这种差异是生产扩大要面临的主要挑战。规模化生产蕴含的风险,大多数都是因为热损失发生了变化。

政府还制定了专门的文件来帮助企业识别和削减风险,如英国职业安全与健康执行局(HSE)的《设计和操作安全化学反应过程》。热损失变化还会带来次生影响,如压力升高、反应热失控。

问题的背后涉及一个基本原因:反应器容量的增速大于表面积的增速。实验室反应可通过表面散热冷却下来,但它无法在大规模生产中实现。举例说明,1 cm3和1 m3的体积与表面积之比的差异:1 cm3的立方体表面积为6 cm2,体积和面积之比为1∶6;1 m3(100万cm3)的立方体表面积为6万cm2,比率为1∶0.06,这意味着相对冷却能力也是100倍的差异。要想安全地规模化生产,就必须考虑到这个效应。

众所周知,大多数规模化生产的风险是因为存在两个要素,有时只需其中一个,有时两个都会涉及:

一是许多反应是放热的,由此产生的热量可以安全地分散在实验室环境中,因为它的量很小。如果扩大规模,体积和表面积之比降低,就需要额外的冷却机制。

二是体量大的反应成分在某些条件下会变得不稳定,如长期储存、不被搅拌、人为操作不当。这会产生额外的热危害,最好要避免或至少进行管理。

在各个阶段建立过程安全

根据笔者的经验,解决过程安全问题的理想方法应该是战略性方法;让所有职能部门,无论是财务、管理还是实验室,都接受规模化生产的基本原则,理解其目的并致力于落实原则。这就为从实验室到规模化生产所需要的“设计安全”创造了基础。

设计安全要求过程安全和操作者的安全高于所有其他表现,没有什么比安全更重要。该如何实现这一点呢?

我们可以把过程安全的需求分为三大块,每个都是降低生产安全风险,实现安全、高效扩大生产的重要步骤。方法如下:在探索阶段,通过测试对潜在危险进行筛查;在化工过程开发阶段,评估主要反应(包括可能的意外副反应)并尽可能消除或减轻危害;在扩大生产的阶段,通过情景假设的方法来确定并实施适当的安全控制策略。

为了在扩大生产的过程中实施有效的化工过程安全,我们要在产品开发的每个阶段考虑、识别并减轻尽可能多的热危害和压力危害。

危害测试和评估必须尽早开始,并在整个开发过程中持续进行。要采取系统化方法,让人们在整个探索、过程开发和商业生产期间都有效合作。只有坚持不懈地将安全置于其他绩效之上,才能达到最高的标准。

通过测试消除危害

为切实落实安全设计,笔者认为,可将测试分成探索、过程开发、扩大规模和生产四个阶段。

探索阶段

探索阶段的测试比较粗略,通常能快速完成。我们要对原材料、反应混合物、原型产品和最终产品进行小规模样本测试,这是了解重大危害的一种低成本方法,有助于避免在流程开发期间出现延误,而任何延误都会影响产品上市时间。因此,最好在早期阶段就通过测试来决定我们对替代性、低风险化学品的选择和对合成方法的选择。

探索阶段的危害测试要有足够的数据支持,这样才能让团队快速决策。

小规模的热量测定能够测量化学反应及状态变化过程中释放或吸收的热量。它能测定原材料的热特征,但无法提供压力变化速度相关的关键信息。要知道,对规模化生产最危险的反应是那些产生非可凝性气体的反应,因为它会导致压力快速升高,形成潜在的爆炸风险。

问题的解决方法就是在同一平台上快速、同步进行温度和压力样品测试。这个测试设备要能识别出起始分解温度(Td)和压力上升率(dP/dt)等基本数据,对任何材料提供强有力的初步危害评估。我们甚至可以将其作为经典的差示扫描量热法(DSC)或差示热分析(DTA)的补充甚至替代技术。

化工过程开发阶段

过程开发阶段也很关键,它能让我们全面了解产品的理想合成路线。这个阶段内,我们最好对以下三种连贯情景采用综合性方法来评估危害并减轻其影响:对所期望的反应进行全面探索;说明如何避免反应热失控;以及如何修改操作条件,以减轻或消除已识别到的危害。

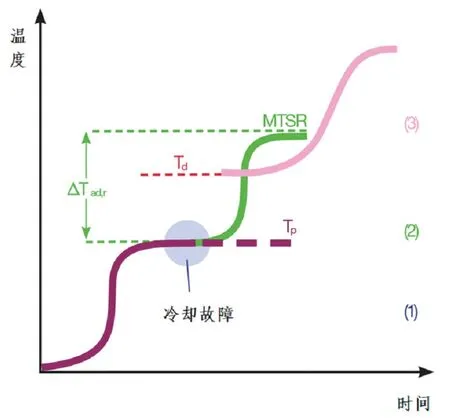

图1 化工过程要避免的潜在后果(紫色线是正常的反应温度变化,绿色线是冷却故障后达到的最高温度,粉色线是冷却失控会导致的意外副反应或分解反应,即二次热失控)

笔者往往建议在过程开发测试期间进行广泛、详细的反应研究。在这里,要使用热量测定的方法来评估主要反应和任何可能的、非预期的副反应或分解反应;然后通过优化操作条件减轻危害。为此,我们首先要测量反应过程中热特性的变化,这样才能计算出规模化生产期间要保持反应的恒定温度(Tp)工厂需要多大的冷却能力。为了模拟工厂冷却故障,我们还要了解主要反应在操作不当的情况下会达到的最高温度。

确保测试设备既能计算出合成反应的最高温度(MTSR),又能对多种反应条件进行测试。这有助于我们了解反应的动力学。这些数据能让我们评估出工厂是否有足够的时间和冷却能力来应对温度上升,还能评估工厂的应急能力(见图1)。

为了获得完整的测试材料,还应该进行混合物危害测试。再将它与反应热数据结合起来,来确定反应的危险性,以及怎样定义安全操作条件。还要评估引发意外副反应或分解反应的风险;如果MTSR大于反应混合物中某个组分的起始分解温度(Td),就有可能发生这种情况。同时,在研究废物流时,要留意反应混合物中的任何压力情况。

扩大规模

为保证安全,最好在规模化生产之前进行测试,也就是说,只有当我们可以证明自己的方案能充分减轻各种危害,从最坏情况到后果小得多的情况,我们才能进行规模化生产。因此,规模扩大期间测试仍要继续进行。

大规模反应通常是绝热的,它们向周围环境散发的热量非常少。这与实验室的小规模容器非常不同,后者散热的比例要大得多。这个差异是扩大规模会面临的一个重要问题,如不加解决,生产过程会保留过多的热量,最好的情况是工厂需要额外的冷却来控制温度,最坏的情况是引发热失控反应。扩大规模阶段的测试要模拟大规模生产的反应:反应和失控期间产生的热量很少会传导给反应器壁。

我们可以用专门的绝热量热仪来进行测试,反应容器的热质量要小,产生的Phi因数较低(译者注:在放热反应中,部分热量会被反应器吸收,这时会用Phi因数来形容。Phi因数高,意味着有大量的热转移到了容器壁)。

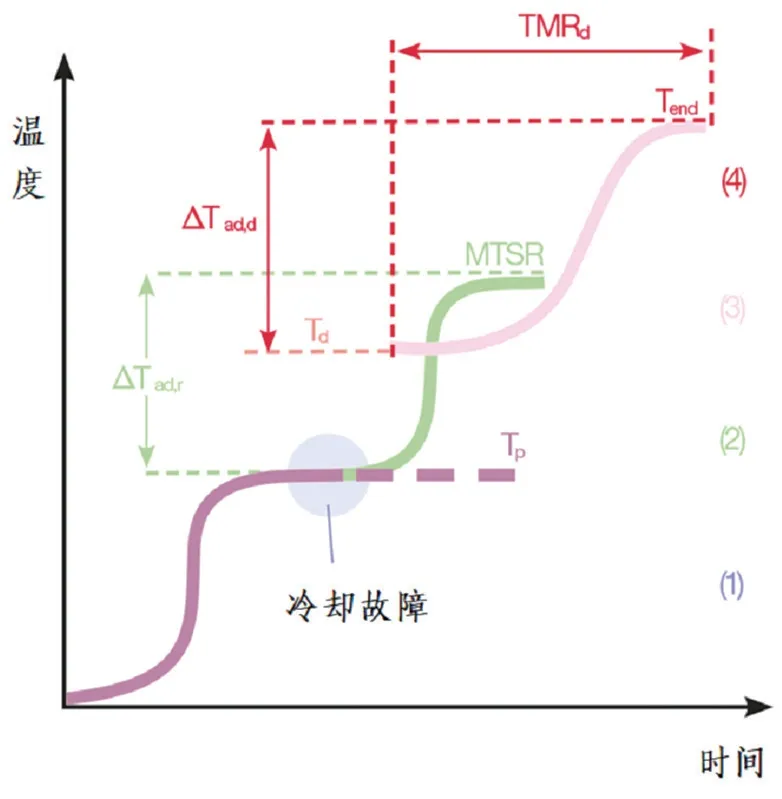

通过测试,我们就能获得几组关键的温度数据。使用绝热量热法来确定起始分解温度(Td),再利用动力学数据来计算达到最大反应速率(TMR)所需的时间、绝热温升(ΔTad)、压力变化速度(dp/dt)。这几组关键参数有助于我们了解热失控的危害程度(见图2)。测试中,我们既要模拟大规模生产的过程,又要以实验室规模的反应体积进行操作,这样更安全,成本更低。

图2 规模化生产中的热失控特征

Phi因数低的样品测试与大规模生产中的化学反应非常类似。要想成功实施测试,就要让实验室测试容器壁的热质量更小,容器壁更薄。再与其他装置相结合,消除热损失,让热量重新回到样品中。这样,样品会进一步被加热,反应的热失控的热释放率也会增加。

虽然高Phi因数的试验也能实现类似的结果,但我们要对数据进行更大程度的操控,那样将很难取得可靠的测试数据。

在产品开发的某个阶段,我们可能要和第三方供应商合作。这种情况下,要保持同样的安全预期,不能降低期待。可以把他们视为团队的重要组成部分,把对质量和安全的期望延伸到他们身上。这就创造了一种氛围,每个人都感到自己受欢迎,能自由分享观点,让安全成为每个人的首要考虑事项。以这种方式去增进理解,统一行动,会对工作效率产生积极影响,这也应该被视为对安全维护的一种关键投资。

总结

实验室化学反应扩大到规模化生产时,存在热损失和压力相关的风险,这是无法回避的事实。在产品开发的每个阶段去识别、评估和减轻危害,才是面对化工过程安全的合理反应。尽早测试,广泛测试,让安全设计横跨整个开发过程。安