煤矿皮带运输机故障分析及诊断

赵 盾

(山西煤矿安全监察局安全技术中心,太原 030000)

皮带运输机作为煤炭长距离运输的重要工具,由于工作环境恶劣,运行过程故障率较高,对煤矿的整体工作效率与生产效益造成制约[1-2]。随着煤炭规模化开采的推进,长距离运输机应用范围越来越广,皮带机的故障将对整个生产系统造成更加严重的影响[3-4]。目前国内大多数煤矿对皮带运输机缺少有效监测,部分煤矿采用单一传感器检测技术,没有有效的信号处理与故障诊断功能,无法及时对皮带运输机各部件的故障进行特征处理[5-6]。本文将针对皮带运输机的主要部件进行故障分析,并建立信息处理与故障诊断系统。

1 皮带运输机故障分析

皮带运输机作为一种散装物体的运输工具,主要部件包括输送带、托辊、滚筒、电机、减速器与张紧装置等各类连接部件。在运输过程中,输送带与托辊、滚筒等部件之间相互摩擦,啮合运行,在长期高负荷运转下,输送带、托辊与滚筒成为皮带运输机最常见的故障部件[7-8]。

1.1 输送带故障及诊断

输送带故障最常见的形式包括:输送带纵向撕裂、输送带打滑、输送带跑偏及输送带断裂等。

在输送带长期过度磨损或输送物料中存在尖锐石子时,输送带容易发生纵向撕裂。撕裂故障常用的诊断方法为超声波检测、电磁检测及压力检测等。

输送带打滑主要由于输送带张紧力不足,导致与传动滚筒之间无法产生足够的摩擦力,使得输送带的运行速度小于滚筒的切向线速度。打滑会导致滚筒与输送带之间的摩擦加剧,产生大量热,引起火灾和瓦斯爆炸等事故。目前打滑的诊断方式为速度检测法,通过布置几组速度传感器用于检测滚筒与输送带的运行速度,判断是否打滑[9]。

输送带跑偏是指输送带运转的位置与理论运输的方向出现偏差。跑偏的主要原因为运输机横截面上输送带两侧受力不平衡,其中一端的外力大于输送带另一端,导致输送带偏向一侧。输送带的跑偏会导致输送带与机架之间产生距离摩擦,输送带磨损加大,缩短材料的使用寿命。同时,输送带上的物料也会偏移输送路线,洒落于皮带运输机的托辊与滚筒之间,造成其他部件的损坏。目前,输送带跑偏的诊断方法为:在输送带运行方向的两侧安装跑偏开关,检测到输送带偏离位置时,触发报警开关[10]。

输送带断裂的主要原因是皮带在运送物料时,运输负荷较大或运输路线存在较大坡度时,输送带受到的张力超过材料允许范围,导致输送带断裂。断裂会导致物料堵塞,损坏机架等重要部件,在长时间范围内无法开机运输。通过检测皮带张力的大小可以实现断带故障的诊断,当张紧力突然增大并超过限值时,判断发生断带。

1.2 托辊故障与诊断

托辊的故障形式主要分为三种:托辊轴断裂、轴承磨损及主轴弯曲变形。托辊轴断裂:当托辊的运行速度与运输机输送方向之间存在夹角时,托辊壳体与轴承之间的磨损加剧,设备继续运转,托辊轴两端受力不均,发生断裂。轴承磨损:输送过程中,煤料与油污等被带入轴承中,造成轴承剧烈磨损。主轴弯曲变形:当输送带上物料重力分配不均时,在长期恶劣工作环境下,会造成托辊一端的载荷较大,使托辊主轴弯曲变形。目前托辊的故障诊断主要通过对其转速、转矩与振动信号的检测,并对采集信号进行相关处理与分析,完成故障诊断。

1.3 滚筒故障及诊断

滚筒的主要故障形式包括:包胶损坏、筒体压裂、轴损坏与轴承座损坏。在皮带运输机运行时,当滚筒与皮带的运行摩擦力大于材料允许范围内时,两者之间会形成微小位移,造成滚筒外包胶的磨损。当皮带运输机长时间高负荷运转时,滚筒载荷较大,在焊接质量较差的情况下,滚筒会出现压裂开焊。轴承与轴承座的损坏通常是由于轴的质量不佳或存在异物摩擦磨损导致。滚筒的故障诊断方法与托辊相同。

2 皮带运输机故障树建立

通过上文分析,得到皮带运输机的主要故障失效形式及直接原因。由参考文献[4]可知,由于各类故障及原因存在联系,在诊断时会出现同一种状态对应多种故障的情形,如当滚筒出现抖动时,可能是滚筒轴发生损坏或筒体压裂。所以,为了避免诊断时出现干扰,本文建立了一种皮带运输机的故障树,对皮带运输机的故障逻辑因果关系进行分析与建模,如图1所示。

故障树模型中包括顶事件、中间事件、底事件、条件事件与事件符号等,其中事件符号包括与门、非门及异或门等逻辑门,用于描述各事件之间的逻辑关系。在建立故障树时,应将各类故障形式作为顶事件,放在模型顶端。研究造成各类顶事件的原因,通过事件符号将其联系起来,中间事件作为顶事件中故障的直接原因,继续向下延伸,底事件为故障失效的根本原因,多代表部件已知的故障形式与原因。通过事件在故障树中的高低位置来判断优先等级,位置越靠上的事件,对故障树顶事件的影响越大。在发生故障后,通过由上向下逐级地分析,获得造成故障的根本原因。皮带运输机最常见的故障为输送带跑偏,本文对其故障树进行建模。

3 皮带运输机故障诊断技术及实现

3.1 故障诊断技术分析

由于皮带运输机组成结构复杂,工况环境恶劣,故障形式多样,传统故障监测方法很难起到较好的预测作用。本文提出了一种多元信息预测技术,对皮带运输机多个典型工况参数与故障信息进行采集,通过对不同信息特征量的提取与分析,最终融合为各故障类型的发生概率,从多个方面对故障进行研究,得到更加精确的判断结果。

本文用到的故障数据理论为Dempster-Shafer合成法则(D-S证据理论),将不确定的问题转换成集合的形式,通过分配各事件的概率函数,确定目标的最终状态信息,做出相应决策。D-S理论中定义信度函数为:

(1)

式中,bel为信度函数;m为单个证据的可信函数;B为A事件的信息度。

信度函数表示该数据对该假设的悲观估计,应用于本系统可表示在某参数下,皮带运输机的故障概率大小。在多个信度函数下,D-S的融合分配规则如公式(2)所示:

(2)

3.2 故障诊断模型及实现

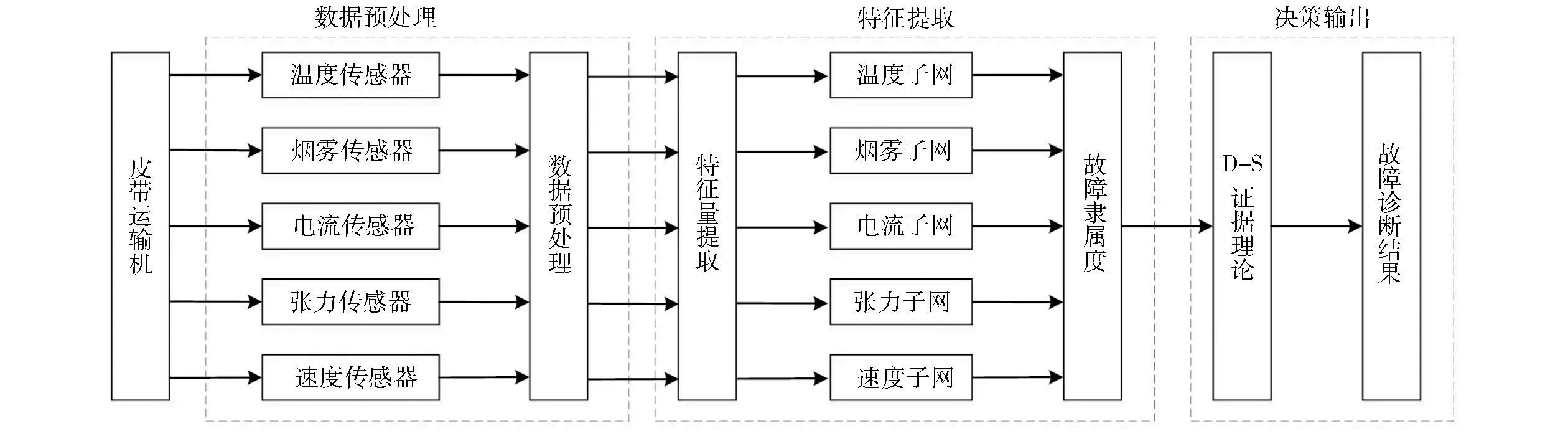

本文的故障诊断技术模型如图2所示。根据处理顺序与功能可分为数据预处理、特征提取与决策输出三个阶段。数据预处理:系统通过设备现场布置的传感器,对各类工况参数与故障信息进行采集,并将数据进行归一化等预处理,作为下一阶段的输入;本文将皮带运输机的工作温度、皮带张力、运输速度、环境瓦斯浓度与电机电流信号作为数据采集指标。特征提取:将采集数据进行划分,利用样本数据训练神经网络参数,将数据作为网络的输入信号,得到各参数下故障类型的隶属度。决策输出:根据网络输出的各故障类型概率,利用D-S证据理论输出最终故障概率,配对故障数据库规则,确定故障触发原因及解决维护措施。

图2 故障诊断技术模型Fig.2 Fault diagnosis technology model

特征提取阶段中,各信号子网采用BP神经网络预测,采用三层网络结构。以温度子网为例,神经网络输入节点为5,代表温度采集点为5个,分别为:皮带运输机电机温度,减速器温度,机架温度,机头温度与滚筒温度。网络的隐含层节点为12,训练函数为tansig,系统训练样本通过实验与故障历史数据获取。本文所设计的BP神经网络可实现故障类型与测试数据特征量的匹配,收敛速度快,避免了局部最小值的出现,保持较为合理的计算误差,并具备较强的学习能力。

4 应用效果

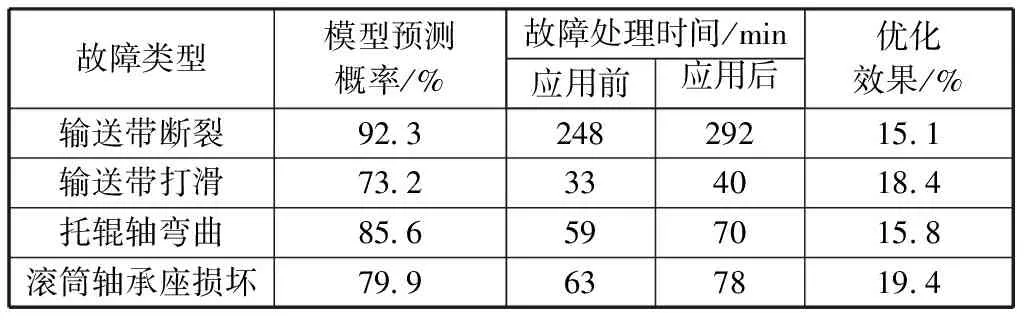

建立故障树与预测机制后,通过各类传感器数据的采集,可在较快时间内发现皮带运输机所发生的故障类型,及时解决故障,避免发生安全事故。诊断模型的应用可减少皮带运输机故障检修时间的15%~20%,应用效果如表1所示。

表1 模型应用效果Table 1 Model application effect

表中故障处理时间为发现故障到故障解决所用的时间,优化效果为模型应用前后所用时间的优化结果。

5 结束语

本文针对皮带运输机的主要故障部件进行分析,提出了一种故障诊断模型。建立皮带运输机故障树,相较于传统数据库,具有更好的逻辑性,方便逐级分析。利用D-S理论与神经网络模型进行定性分析,判断皮带运输机的故障类型,及时做出解决措施,避免引发更大的安全事故,有助于生产运输的及时恢复。