飞机整体壁板增设放油口修理方法研究

孔德良

(陕西飞机工业有限责任公司,陕西汉中 723000)

0.概述

随着航空制造业不断发展,铝合金材料具有良好的延展性和重量轻,易于切削等优点,在飞机设计和制造领域扮演者不可缺少的角色。目前现代飞机结构设计通常采取体壁板设计形式。整体壁板将蒙皮、长桁、对接接头及各种口框结构等结构集合在一起整体壁板不仅构成飞机气动外形的重要组成部分,同时也是机身、机翼等主要的成立构件。因此,先进飞机的整体壁板不仅具有复杂的双曲率外形,还具有复杂的内部结构,如整体加强凸台、口框、肋、筋条等。这样的结构不仅减少了结构零件数量,生产安装时协调环节少,装配简单等优点,还减轻了重量,具有更好的强度和刚度,良好的经济型、耐久性等飞机品质。但是在后期的维修方面比铆接、螺接而成的机翼结构相比较,其维护难度很大。因此,整体壁板的维修方法需要去研究和关注。

本文件研究整体壁板的维修方法,以某飞机整体壁板为例。该飞机在外场维护时发现,机翼油箱死油较多,沉淀放不出,不便于维护,建议在增加1个放油口。该飞机在需要增开放油口的区域仅有蒙皮,无加强凸台。

1.整体壁板增开放油口维修方法

在机翼壁板上增开放油口后,需要对放油口区域进行补强,以保证机翼气动外形不变化,飞机性能不降低,机翼结构疲劳寿命不下降,切满足油箱放余油的维护需求。结构补强方式需要从壁板结构形式、装配工艺流程及方法等方面进行分析,制定具体的解决措施。通过综合考虑,制定了3种维修方案[1-2]。一是换装带有凸台的壁板;二是内部加强方案;三是外部加强方案。换装带有凸台的壁板存在中外翼翼盒外形无法保证及全机水平测量有超差风险,换装后可能存在对接端面壁厚精加工变薄、连接孔孔径变大、翼盒变形等新的超差风险,壁板换装周期等不利因素。内部加强方式受内部空间影响较大。某型机该壁板存在结构空间较小,开孔区比较大,且开孔区附近有长桁,开孔后距离长桁仅剩余12.75mm。增开放油口后靠近长桁区域为高应力区,该高应力区主要为增开放油孔引起。壁板内部补强方式,不能有效的降低距离开孔对壁板带来的应力集中影响,无法满足强度要求。外部加强方案不受结构空间限制,可在壁板内外表面增加局部加强零件,且仅拆除局部壁板搭接连接件,从工艺、结构方面是可行的,但是外部补强影响气动及结构强度,需要对机翼气动性能、结构强度进行分析。某型机在壁板增设放油口后就采用内外部补强方案。

某型机补强措施如:(1)机翼壁板肋间开口,开口区外侧布置加强板,加强板材料与下翼面材料相同,且加强板厚度沿翼展方向两端薄中间厚。某型机两端最薄处3.5mm,中间最厚处7mm;(2)机翼壁板内侧相应增加分块式加强板。某型机加强板厚度为4mm,加强板材料为1161T;(3)内外加强板与4号壁板通过铆钉连接(两块壁板搭缝处连接除外)。若加强板延伸至两块壁板搭接处,则搭接处连接件需要特制或加大一号。某型机翼展方向端头两排铆钉直径为6mm,其余为铆钉直径为5mm;两块壁板搭接处采用特制螺栓(直径加大0.5mm)。

2.结构气动特性影响分析

在外部增加加强板后,可能对机翼气动特性有影响,需要进行进一步的分析。某型机采用ANSYS ICEM软件生成结构网格,针对外部增加加强板的方案,对机翼加装加强板构型、机翼原始构型进行二维剖面CFD数值模拟仿真,对比分析加强板引起的气动特性影响量。流场求解采用ANSYS FLUENT软件进行数值求解。其中,湍流模型为SST(Shear Stress Transport)k-ω两方程模型,解法为压力与速度耦合(couple)法。

CFD数值模拟结果表明,加强板剖面使机翼典型飞行迎角下的升力系数、阻力系数变化小,折算至全机可知左右机翼加装加强板引起的升、阻系数变化约为全机的0.02%、0.01%。压力云图、流线表明,加强板仅使局部附近区域压力分布、流线略有变化,不影响翼面整体的压力分布和流线。

从空气动力理论上分析,飞机的气动力与气动力系数、机翼面积直接相关。加强板凸出外形,按平板附面层理论,加强板处于气流附面层内,因此加强板附近的气流速度较低,产生的附加气动力较小;另外加强板的面积占机翼面积的很小,对整个全机的气动特性影响极小。可知,某型机修理方案对全机气动特性影响极小,不影响飞机的正常使用。

3.补强后结构强度分析

3.1 概述

整体壁板增设放油口后对结构进行补强,需要分析补强后结构的应力。通常计算结构应力采用有限元仿真软件,建立有限元模型,利用有限元结果分析结构的强度。某型机建立补强后结构的局部有限元模型,利用有限元结果分析了补强后结构的静强度和疲劳特性。

3.2 有限元模型简化原则

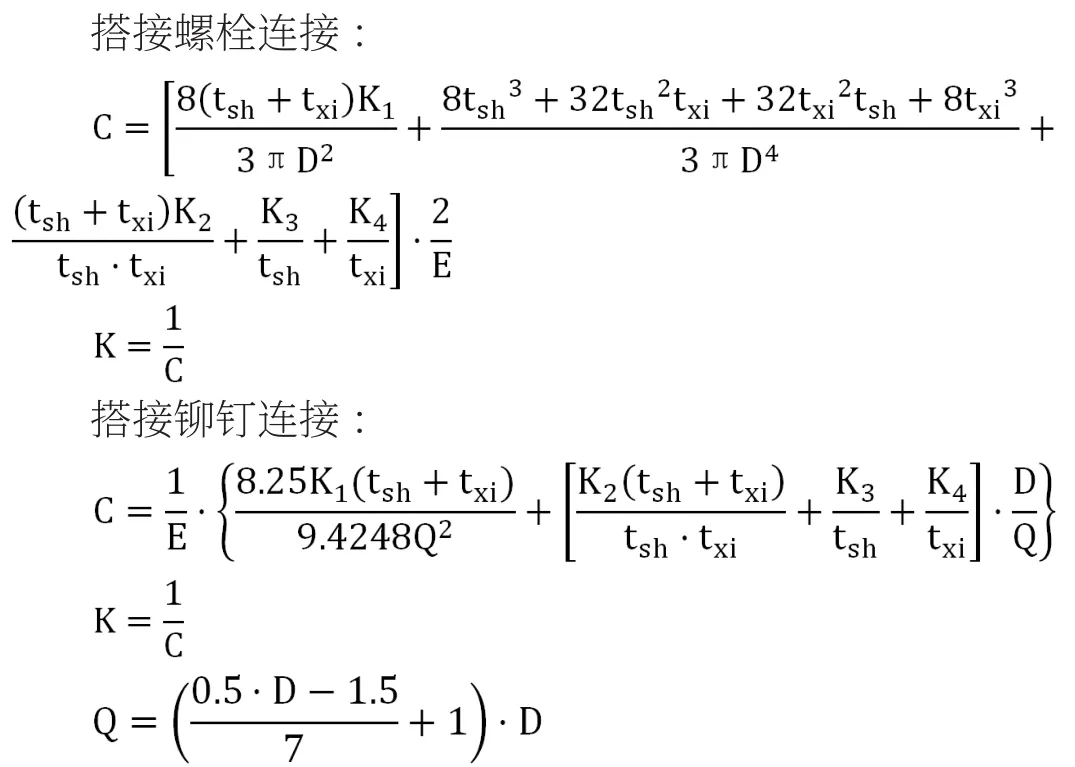

某型机采用ABAQUS建立放油口补强后结构有限元模型计算放油口加强方案细节应力,模型范围取壁板两肋间结构。模型中垫板与壁板均简化为壳元(shell),垫板与壁板连接简化为钉元(fastener),模型单元尺寸取2mm。钉元剪切刚度计算公式如下。

式中:G—螺栓、铆钉剪切模量;E—螺栓、铆钉弹性模量;Ejy—螺栓、铆钉挤压模量;Ecjy—上板挤压模量;Ezhjy—下板挤压模量;tsh—上板厚度;txi—下板厚度;D—紧固件直径。

模型中各规格连接件根据其连接的板元厚度计算出剪切刚度。模型沿展向一端约束其展向位移,另一端加载。因机翼下壁板展向应力远大于弦向应力及剪应力,模型仅沿机翼展向加载100MPa的单位载荷。

3.3 加强后结构静强度分析

壁板在放油孔边平均应力为106MPa,远离孔边平均应力为65.9MPa;内部加强板在放油孔周边平均应力为110MPa,远离孔边平均应力为65MPa;外部加强板在放油孔开孔周边平均应力为60MPa,远离孔边平均应力为45MPa;φ6铆钉最大钉载为2273N。可知,放油孔边应力较高,仅分析孔边强度。

壁板材料为1161T,其极限强度为431MPa。根据整体有限元分析结构,该部位设计载荷下应力为342.4MPa。根据细节有限元模型应力结果折算出壁板放油口区域的应力。

壁板放油口局部应力:

σ1=342.4×106/100=362.94MPa。

η=431/362.94=1.19

内部加强板在放油口局部应力:

σ3=342.4×110/100=376.64MPa。

η=431/376.64=1.14

外部加强板在放油口局部应力:

σ2=342.4×60/100=205.44MPa。

η=431/205.44=2.10

铆钉钉载P:

P=342.4×2273/100=7782.75N

φ6铆钉破坏剪力为6965.1N

η=6965.1/(7782.75/2)=1.79

壁板钉孔许用挤压强度Pjy2:

Pjy2=431×5.2×6.0=13447.2N

η=13447.2/7782.75=1.73

内部加强板钉孔许用挤压强度Pjy1:

Pjy1=431×4.0×6.0=10344N

η=10344/(7782.75/2)=2.66

内部加强板结构能满足静强度设计要求

外部加强板钉孔许用挤压强度Pjy1:

Pjy1=431×3.5×6.0=9051N

η=9051/(7782.75/2)=2.32

加强后结构能够满足静强度设计要求。

3.4 加强后结构疲劳分析

3.4.1 细节选取

由细节应力分析可知,壁板上放油口处存在应力集中,最大应力为147.8MPa,取其为分析细节1;机翼壁板与加强板连接的两端(展向)钉孔钉载及旁载均较大,其中9长桁前的端头钉孔钉载及旁载最大,取其为分析细节2。

细节1采用名义应力法进行寿命评估。选取放油孔边应力云图上面积较大且应力变化较平坦区域应力为参考应力(约75MPa),则应力集中系数Kt=147.8/75=1.97;细节2为钉孔细节,采用应力严重系数法(SSF)对其进行寿命评估。

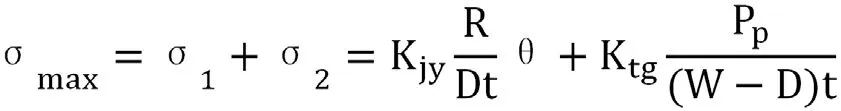

在单轴疲劳载荷作用下,结构连接件的载荷P,一部分由紧固件传走,称作钉传载荷R;另一部分由基板承受,称作旁路载荷Pp(Pp=P-R)。两部分载荷引起的最大应力为:

式中:R—钉传载荷;Pp—旁路载荷;D—紧固件直径;t—板厚;W—板宽;θ—挤压分布系数,考虑挤压应力沿板厚的变化;Kjy—挤压应力集中系数,见《疲劳分析手册》;Ktg—净面积应力集中系数,见《疲劳分析手册》。

应力集中系数:

式中:σck—净面积参考应力。

考虑到孔表面状态和紧固件充填的影响,对综合应力集中系数进行修正,引入了α、β两个系数,α为孔表面状态系数,铰孔取值为1.0,钻孔取值为1.1,冷作孔取值0.8~0.9;β为孔充填系数,铆钉取值为1.0,螺栓见取值为0.75~0.9。因此,修正后的综合应力集中系数既反映了孔表面状态的影响,又反映了孔充填因素的影响。将修正后的综合应力集中系数称为应力严重系数表示为SSF=αβK。

根据细节应力分析结果,在100MPa单位应力下,钉载为Pd=4423N,板宽根据钉间距取30mm,则旁载为Pp=σWt-Pd=11177N。

根据钉载、旁载、钉孔结构参数计算钉孔的名义应力及应力严重系数SSF,应力严重系数计算结果为2.0。

3.4.2 疲劳寿命估算

根据全机有限元模型,挑选出对应部位壁板间板单元的展向基本工况应力转换为各细节的基本工况名义应力。根据飞机任务剖面及各典型剖面的任务段峰谷值规则,编制细节1、细节2的应力谱,考虑地空地载荷。

利用等寿命曲线插值得出对应于Kt的等寿命曲线,然后经上述曲线插值得出不同平均应力下的Smax-N曲线,利用分析细节的循环应力Smax和平均应力Sm在Smax-N曲线簇中求出N。

按线性累积损伤理论计算破坏时的飞行起落数:

式中:TP—到破坏时的飞行起落数;To—每个循环块代表的飞行起落数;ni—每个循环块中第i级应力水平作用的循环次数;Ni—每级应力水平对应寿命;m—每个循环块中应力水平级数。

疲劳分散系数取4,各细节的疲劳寿命,能够满足飞机疲劳要求。

4.结论

整体壁板在增设放油口,可根据内部空间大小、拆除壁板工艺可行性、补强后结构的强度等方面制定修理措施。某型机采用外部修理方式,从气动特性、结构强度、工艺性等方面进行了分析。分析结果表明,外部修理方式能够满足飞机设计要求,该修理方案可行。