电弧炉节能改造探讨

刘继伟,刘帅,刘俊祎

(重庆长征重工有限责任公司,重庆 400083)

我铸钢分公司有两台3t电弧炉,每炉平均出钢水量7.3t,1#电弧炉变压器容量2200KVA,2#电弧炉变压器容量3200KVA。是我公司重点耗能设备。

以2019年为例:2019年我公司全年用电量5885.75万kW·h,电费4097万元,而铸钢分公司电耗2959万kW·h占公司总耗电量的53%。铸钢电弧炉电耗1430.588万kW·h,占铸钢公司电耗占比48.35%。

所以我们对铸钢公司电弧炉进行节能改造是非常有必要的。为此,我们根据2019年铸钢分公司电弧炉的冶炼数据,进行了一系列的比较、分析、计算、总结,再根据结论对1#电弧炉进行了相应的节能技术改造。

1 技术分析

本文主要以铸钢分公司2019年电弧炉生产中所记录的真实数据为基础,对冶炼过程中所涉及主要相关因素:设备、能耗进行分析,分析软件主要采用的是Minitab软件。

1.1 1#、2#电弧炉两台设备对比分析

相同点:液压系统、水冷系统、除尘器、10kV高压小车;导电横臂装置、炉盖提升装置、炉盖旋转装置、电极升降装置、炉体倾动装置。

不同点,见表1:

表1 1#、2#电弧炉配置差异表

1.2 1#、2#电弧炉能耗对比分析

将2019年1#、2#电弧炉的统计能耗(吨钢电耗)利用Minitab分析软件进行分析对比,1#电弧炉平均电耗781.6kW/t,2#电弧炉平均电耗768.6kW/t,1#炉电耗更高。

1.3 1#电弧炉变压器分析

据统计,铸钢分公司2019年1#电弧炉平均每炉炼钢炉料7.3吨,变压器为2200kV·A,熔炼期时间平均约为1.75h。而2#电弧炉变压器为3200KV·A,装炉量与1#电弧炉相同,熔炼期时间约为1.3h。

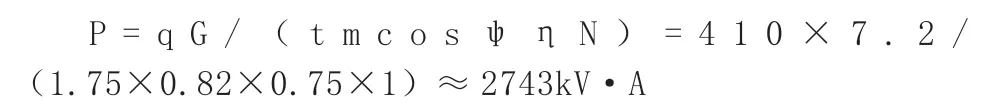

以1#电弧炉实际装料量和熔炼时间,根据变压器容量计算公式计算:

式中,P为电弧炉用变压器额定容量,kV·A;q为熔化每吨废钢料及相应的渣料并升温所需要的电量,q≈ 410kW·h/t;G为电弧炉装入量;tm为预期的熔化时间,h;cosψ为熔化期平均功率因数,一般功率电炉取0.82~0.85;η为变压器有功功率利用率,η=0.75~0.80;N为熔化期变压器功率平均利用系数,N=1.0~1.2;

此计算结果可说明现1#电炉变压器容量选配偏小。

依据电炉变压器选型“取高不取低”的原则,按计算结果查标准应选择变压器容量为3200kV·A。

1.4 结论

通过以上对比、分析,得出结论:(1)在相同班组及物料的前提下,2#电弧炉比1#电弧炉更节能;(2)1#电弧炉的变压器较小,需要更换成容量3200KVA的变压器;(3)对1#电弧炉水冷电缆、短网、电极升降装置进行技术改造,节能空间更具潜力;(4)对1#电弧炉控制系统和电极调节进行改造,采用PLC控制、PID调节,这样会降低设备故障率,设备更节能。

2 设备改造和效果

根据我们前期分析、研究的结果,我们对1#电弧炉进行了针对性的改造。

2.1 变压器

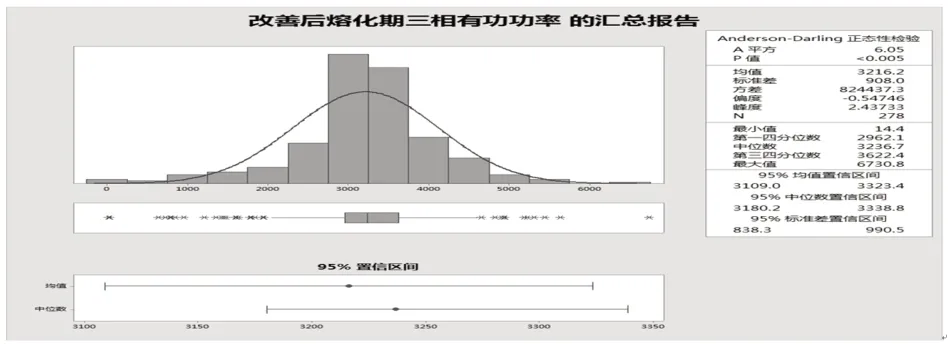

将1#电弧炉2200kVA的变压器更换成容量3200KVA,提高了熔化期的冶炼功率,缩短了冶炼时间。具体见图1、图2。

图1 改善前熔化期三相有功功率

图2 改善后熔化期三相有功功率

2.2 水冷电缆

将原有的单相三根的水冷电缆更换为单相单根水冷电缆,新电缆采用了铜钢复合爆炸成型技术,载流量更大,水冷电缆冷却效果得到提升,在炼钢期间,水电缆温度始终在正冷常值范围内。

2.3 导电横臂

改造前导电横臂与水冷电缆接头采取螺栓压接,在炼钢时产生振动,紧固易出现松动,易产生打火现象。改造后采取螺栓压接,并将接头焊接。新接头采取焊接形式,不易松动,增加可靠性。

2.4 10kV真空断路器

改造前,因断路器操作频繁,真空断路器操作机构经常损坏,或者真空断路器动、静触头经常烧坏。改造后,采用ZN119-12型,操动机构为永磁操动机构,机械寿命为120000次。

2.5 电气控制

改造前,旧控制柜内线路杂乱,电气器件老化,控制系统故障率较高。改造后,采用PLC控制,控制线路简化,设备稳定可靠,故障率降低。

2.6 电极升降调节

改造前,采用的分离电路板,模拟电路调节电极升降。改造后,PLC替代分离电路板,采用PID调节,并将单纯的电流反馈闭环控制改成根据负载阻抗闭环控制,从而使提高了冶炼时平均功率,同时还使冶炼过程中弧流更加稳定,缩短冶炼时间。具体效果见图3(数据来源于公司能源管理平台实时记录):

图3 改造前后熔化期瞬时功率对比

改造前的熔化期功率平均值2886KVA,改造后,熔化期功率平均值为3216KVA。改造前,熔化期波动范围从0~2551,波动平均值为781。改造后,熔化期波动范围系降到0~2396,波动平均值733。

3 结语

本文中所采用的电弧炉数据全部来源于铸钢分公司真实生产记录数据,以及公司2020年新投入使用的能源管理平台的实时数据记录。通过对比、分析、计算,为设备改造提供了可靠的数据支撑,使设备的改造更加切实可行。