带式输送机故障分析及监控系统设计

宁 珩

(山西离柳焦煤集团有限公司,山西 孝义 032300)

带式输送机是一种大型机械运输设备,是煤矿使用最普遍的运输设备之一,具有运输效率高、输送能力大、耗电量小以及运输距离远等优点,可适应井下恶劣的工作环境[1-2]。带式输送机在工作过程中,载荷分布不均,受力复杂,一旦发生故障可能引起重大安全事故。因此,及时诊断发现带式输送机的故障,准确定位并处理,对实际生产过程的安全性十分重要[3-4]。本文将针对带式输送机的常见故障进行分析,研究故障诊断技术,建立故障监控系统与数据库评估模型。

1 带式输送机工作原理

带式输送机按照位置与功能可分为机头部、机身部、机尾部、输送机带与其他附属装置等机构组成,具体结构如图1所示[5-6]。输送带连接成无级环形带,利用螺旋张紧装置将皮带安装在两侧带轮上,通过电机驱动滚筒,带与带轮之间产生摩擦力,带动皮带与从动轮转动,从而达到货物运载的目的。本文将以带式输送机为研究对象,分析各组成部件的故障类型,建立带式输送机故障模型,方便系统根据不同失效形式与工况参数,对不同部件的故障进行分析,并及时给出解决维护措施。

图1 带式输送机结构图Fig.1 Structureof belt conveyor

2 带式输送机故障分析及维护措施

2.1 电机故障分析

带式输送机为匀速运输装置,电机通常选用三相异步电动机。当电机发生故障时,主要失效形式为:电机无法启动或启动异常、电机温度过高。

电机无法启动或启动异常的故障原因及解决措施:

1) 输电线路故障。电机无法供电,应当检查电机供电线路。

2) 电机断电自锁。应当检查各保护系统是否运行,运行结束断电复位。

3) 电压过低。应当检查供电电压是否正常。

电机温度过高的故障原因及解决措施:

1) 带式输送机超负荷运行。应当利用钳形电流表测量负载状态下电机的工作电流,若超过铭牌的额定电流,则电机过载。检查电机轴承状态,是否出现卡死,计算电机负载,应当尽量减轻负荷。

2) 润滑不良。应当及时补充各传动部件的润滑油。

3) 电机风扇落灰。应当定时清理电机通风口与风扇。

2.2 减速器故障分析

减速器失效形式主要为漏油和过热,其中减速器漏油的故障原因及解决措施如下[7-8]:

1) 外壳破裂。应当修补外壳,在轴承端部加挡油盘。

2) 密封装置破损或老化。应当定期更换密封圈,拧紧紧固螺栓。

减速器内润滑油温度超过40℃,认为减速器过热,主要原因及解决措施如下:

1) 油量过少或使用时间过长。应当按照标准注油,并及时更换。

2) 工况恶劣,轴承损坏。应当处理减速器内部,更换损坏部件。

2.3 托辊故障

托辊主要由外壳、轴承、轴与密封件等组成,常见的故障形式包括:外壳磨损、轴承损坏以及主轴弯曲变形等。

托辊表面与轴承之间产生摩擦力,当托辊的旋转切线方向与皮带运行方向之间存在夹角,会导致托辊外壳与轴承之间的磨损加剧,随着设备运行,还会造成托辊轴断裂等现象。输送过程中,将煤料、油污等杂质带入轴承中,污染润滑油,造成轴承剧烈磨损。当输送带上物料重力分配不均时,在长期恶劣工作环境下,会造成托辊一端的载荷较大,使得托辊主轴弯曲变形。

托辊为带式输送机的重要组成部分,损坏后会造成皮带打滑、皮带撕裂及异常损耗等情况,应当定期对托辊的轴承、主轴进行检测,及时更换润滑脂和清理杂物,在运输过程中,避免物料载荷不均的情况。

2.4 滚筒故障

滚筒的主要故障形式包括:包胶损坏、筒体压裂、轴损坏与轴承座损坏。在带式输送机运行时,当滚筒与皮带的运行摩擦力大于材料允许范围时,两者之间会形成微小位移,造成包胶的磨损。当带式输送机长时间高负荷运转时,滚筒载荷较大,在焊接质量较差的情况下,滚筒会出现压裂开焊。应当提高焊接工艺,焊缝质量达到JB1152—81Ⅱ级标准,焊接时首先采用混合气体打底焊,然后采用埋弧自动焊接,保证焊缝根部熔透但不焊穿。

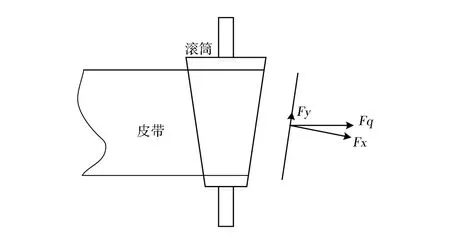

由于滚筒加工时存在误差或表面污秽,造成表面直径大小不一。如图2所示,输送带与滚筒之间的牵引分力与皮带运行方向产生倾角,造成皮带的跑偏,如果长期工作,会造成滚筒轴的损坏或断裂。当带式输送机运输坡度较大,滚筒轴承在长期高负荷运转下,轴承座较易损坏。

图2 滚筒直径不一受力示意图Fig.2 Forces on the roller at different diameters

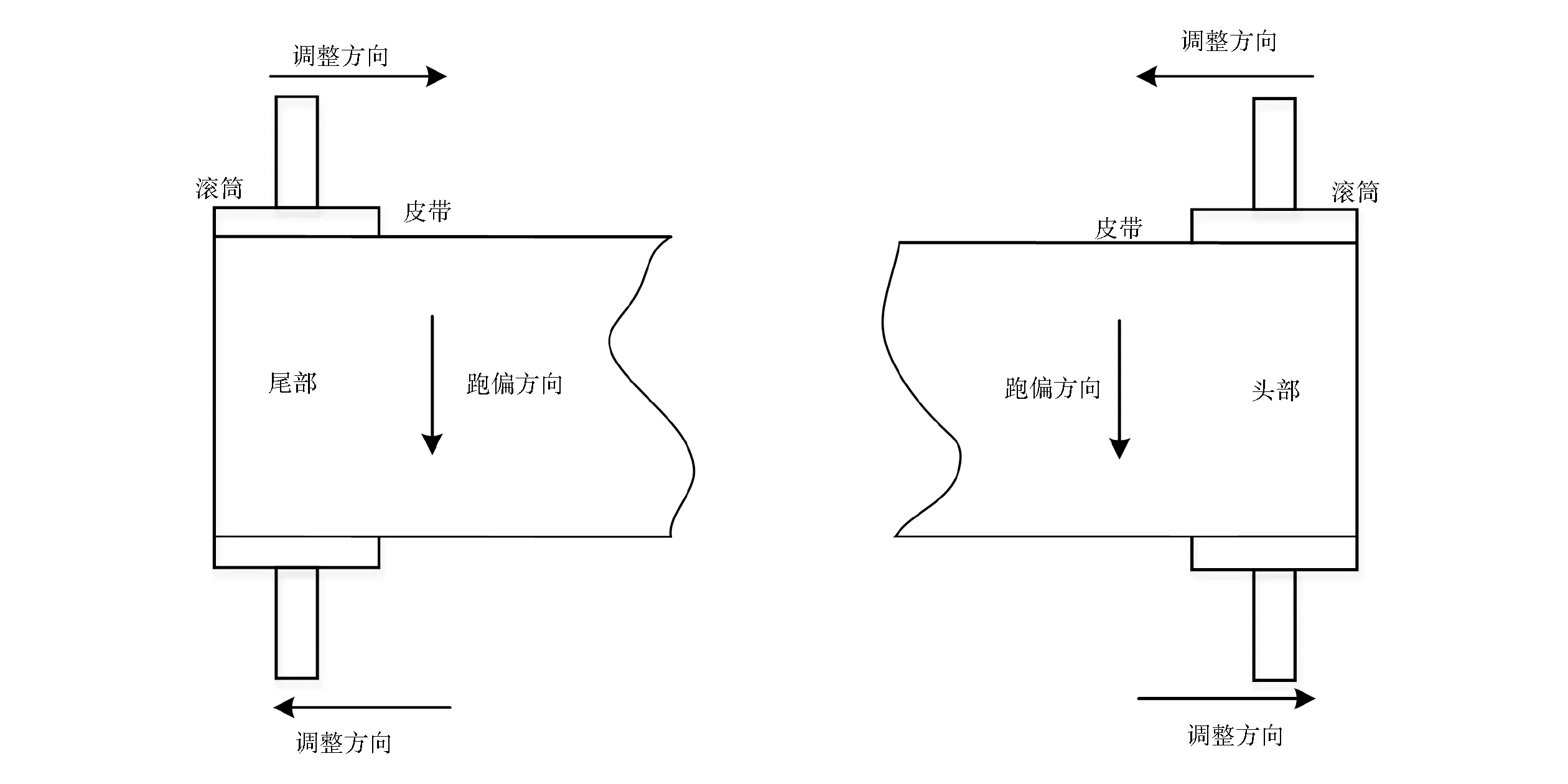

滚筒安装位置误差或直径不一致造成的皮带跑偏,应当尽快检修或更换,短期内可通过调节带式输送机头部与尾部的滚筒方向,保持输送带张紧力,实现皮带的调整,具体调整方法如图3所示。在潮湿工作环境下,可在滚筒表面加松香防止打滑,定期更换轴承内的润滑油。

图3 滚筒调整方法Fig.3 Roller adjustment method

3 监控系统研究设计

3.1 系统方案设计

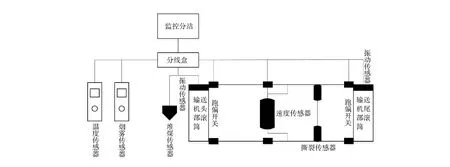

通过上文对带式输送机各部件故障类型的分析,找出了造成故障的主要原因与解决维护措施,为了能够监测带式输送机的运行状态,及时发现并处理故障,还需建立在线监控系统。监控系统由监控分站与各类传感器组成,具体结构及位置分布如图4所示。监控分站包括处理器模块与液晶显示模块等外部设备接口。处理器模块负责采集信息的处理与分析,将各部件运行数据与数据库进行信息对比,诊断故障状态。液晶显示模块负责数据的直观显示,方便工作人员及时了解带式输送机的故障状态。传感器模块包括温度传感器、烟雾传感器、堆煤传感器、速度传感器、撕裂传感器、振动传感器与跑偏开关等。跑偏开关安装于机头部、机尾部与中间位置。当输送带触碰到开关时,托辊发生偏转,发出跑偏故障信号。

图4 监控系统方案设计Fig.4 Monitoring system design

3.2 系统硬件选型

监控分站以嵌入式处理器为核心,综合考虑系统功能与实际应用情况,选用ARM系列S3C2440AL芯片。系统采用GWD100矿用温度传感器采集带式输送机运行环境的温度信号,此传感器可抵抗煤尘等因素的干扰,具有较高的可靠性。采用PT100型热敏电阻温度传感器测量电机、减速器等设备的温度信号,可测温范围为-200~800 ℃,精确度达±0.03 ℃。采用GQL气敏式烟雾传感器,探测火灾引起的烟雾,用于火灾报警功能。采用GMP-D转速传感器测量电机输出轴的转速,判断电机是否无法正常启动,转速传感器的测量范围为0~2 000 r/min。GUJ30堆煤传感器与分站处理器导通,当传感器输出高电压时,实现堆煤保护功能。采用GBC80矿用振动传感器,用于滚筒、减速器、电机等设备轴承的振动信号检测,判断是否存在异常抖动。撕裂传感器GVD1200安装于上下输送带之间,当输送带撕裂与传感器触碰,发出高电压故障信号[9-10]。

4 系统数据库推理

除此之外还应当建立皮带机工况参数与故障之间的对应关系,建立全面的故障数据库。在分析过程中将各部件故障看作单独事件,将各故障原因与解决措施作为该事件的子集,每一个子集反应一种故障状态,任意子集都会导致该故障事件的发生。

数据库采用框架表示法对故障信息及维护措施进行描述,故障类型编码为:“G”+故障事件两位编码+子事件两位编码+故障原因两位编码,如由输送电路故障引起的电机无法供电编码为:

G01(电机故障)+01(电机无法供电)+01(输送电线路故障)=G010101.

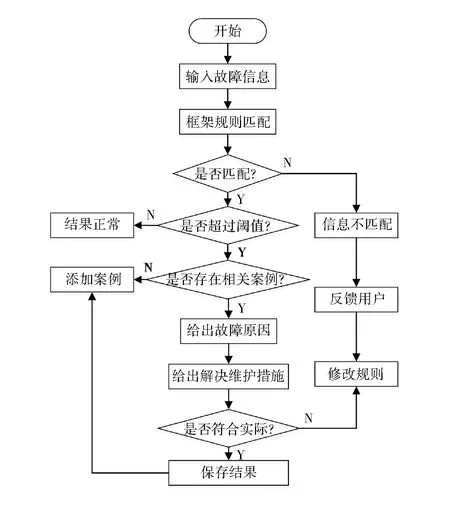

故障诊断系统根据输入的带式输送机工况参数和故障阈值信息,选择合适的故障数据库进行推理,寻找相应的故障事件与子集,其推理流程如图5所示。系统根据框架表示规则与事件编码进行查找。若信息与故障数据库规则不匹配,反馈给用户,对故障数据库规则修改完善;若匹配则判断各参数是否超过阈值,未超过则输送机正常。在判断过程中不断添加相关案例,提高系统的诊断精度。

图5 故障数据库推理流程Fig.5 Fault database reasoning process

监控系统利用推理机制,在实际应用中不断完善数据库规则,逐渐提高监控系统的诊断精确度与速度,保证工作人员及时有效地做出维护措施。系统应用6月后,故障诊断准确度如表1所示。

表1 系统应用完善效果Table 1 Optimization effects of system application

5 结束语

本文提出了一种带式输送机故障诊断及监控系统,建立相应的硬件系统与故障数据库,针对不同故障类型与故障原因,设定相应维护措施。利用传感器信息采集与信息处理技术,实现带式输送机工况参数的分析,准确分析故障原因。