坚硬顶板预裂爆破模拟分析与研究

崔广甲,秦 阳,臧 涛,赵 凯

(山东方大工程有限责任公司,山东 淄博 255150)

煤炭是重要的工业原料,然而在煤炭生产过程中往往存在着诸多的安全隐患,其中顶板事故是造成伤亡较多的隐患之一。当煤层上方有坚硬顶板时,更易发生顶板事故[1-2]。这主要是由于坚硬顶板的整体性好,不易断裂,且上方的岩石比较坚硬,往往形成一个整体,当工作面不断向前推进时,坚硬顶板不会及时陷落,从而形成安全隐患[3-4]。因此,需要对坚硬顶板加以防控。

坚硬顶板预裂爆破是对坚硬顶板加以防控的有效措施之一。坚硬顶板爆破的目的是利用爆炸产生的能量破坏顶板的完整性,使顶板能够及时坍塌,降低因大面积冒落造成的潜在风险[5]。普通爆破与坚硬顶板预裂爆破的目的和环境有所差别,因此,在对坚硬顶板进行爆破时,应解决以下问题:应进一步探索预裂机理,理论分析是否正确将会对设计参数和仿真结果产生直接影响;炮孔间距、炮孔直径和不耦合系数等爆破参数需要经过科学的理论分析才能确定。

1 预裂爆破成缝机理

预裂爆破的实质是在预裂孔连接线方向形成一条具有一定宽度,且对周围岩石损伤不大的贯通缝隙,贯通缝隙一般是由爆裂气体和爆裂应力波两种因素共同作用产生的。在爆裂应力波的作用下炮孔壁会形成环向裂纹和径向裂纹,但因为径向裂纹扩张所需要的能量比环向裂纹少,所以在爆裂气体压力作用下,径向缝隙将会首先扩展[6]。因此,裂隙将沿相邻炮孔的连线方向继续扩展,其他方向的裂隙扩展较小[7-8]。之后,由于爆炸产生的气体在狭小的孔内膨胀,形成气楔进入裂缝,使得缝隙进一步扩大,这便是“气刃效应”。同时,因为爆裂应力波的毁伤作用,受损的岩体会在准静态应力场和原岩应力场的相互作用中产生二次裂隙扩展,断裂过程如图1所示[9]。

图1 岩石断裂过程Fig.1 Rock fracture process

2 爆破参数设置

煤矿位于伊金霍洛旗札萨克镇和红庆河镇境内,3-1煤层煤种为不黏煤,该煤层位于延安组的三岩段(J1-2y3),全区赋存,3-1402工作面赋存标高为+676~+720 m,平均698 m,倾角1°~3°。402工作面煤层的顶板岩石特征如表1所示。

表1 402工作面顶底板情况Table 1 Roof and floor of 402 working face

2.1 炸药参数

炸药爆轰的产物体积和所受压力的关系如下:

(1)

表2 炸药参数Table 2 Explosive parameters

2.2 硬质PVC管参数

PVC管参数如表3所示,爆破初期采用*mat-elastic模拟聚能管,爆破后期采用*mat-add-erosion准则模拟失效。

表3 PVC管参数Table 3 PVC parameters

3 爆破数值模拟

3.1 数值模型的建立

使用ANSYS/LS-DYNA分别建立了V型刻槽、切缝药包和不耦合装药三种爆破模型[10],如图2所示。模型几何尺寸如表4所示。

图2 爆破数值模型Fig.2 Numerical model of blasting

表4 模型几何尺寸Table 4 Geometric dimension of models

3.2 不同装药结构爆破对炮孔壁应力的影响

图3中对A处和C处进行比较发现,两个点所受应力差别不大,证明当不耦合系数为1.59时,在C处V型刻槽孔没有较大的应力变化。将图3的A处和E处进行比较发现,E处的应力小于A处的应力,证明当不耦合系数相同时,切缝药包定向断裂爆破产生的效果对孔壁的损坏更小。通过对A、B、D三处进行比较发现,B和D两处的应力值均远超A处,这证明当装药量和不耦合系数相同时,使用定向爆破的方式能够增加炮孔间的距离。对比图3(a)、3(b)、3(c)发现,与V型刻槽断裂爆破相比,切缝药包定向断裂爆破对炮孔孔壁的作用力更小,说明切缝药包定向断裂爆破用于成缝的能量比V型刻槽断裂爆破多,爆破效果也更好。

(a)V型刻槽爆破模型受力示意图

(b)切缝药包爆破模型受力示意图

(c)不耦合装药爆破模型受力示意图图3 不同测点压力变化图Fig.3 Pressure variation at different measuring points

4 切缝药包定向断裂爆破模拟

4.1 径向不耦合装药系数的确定及模拟

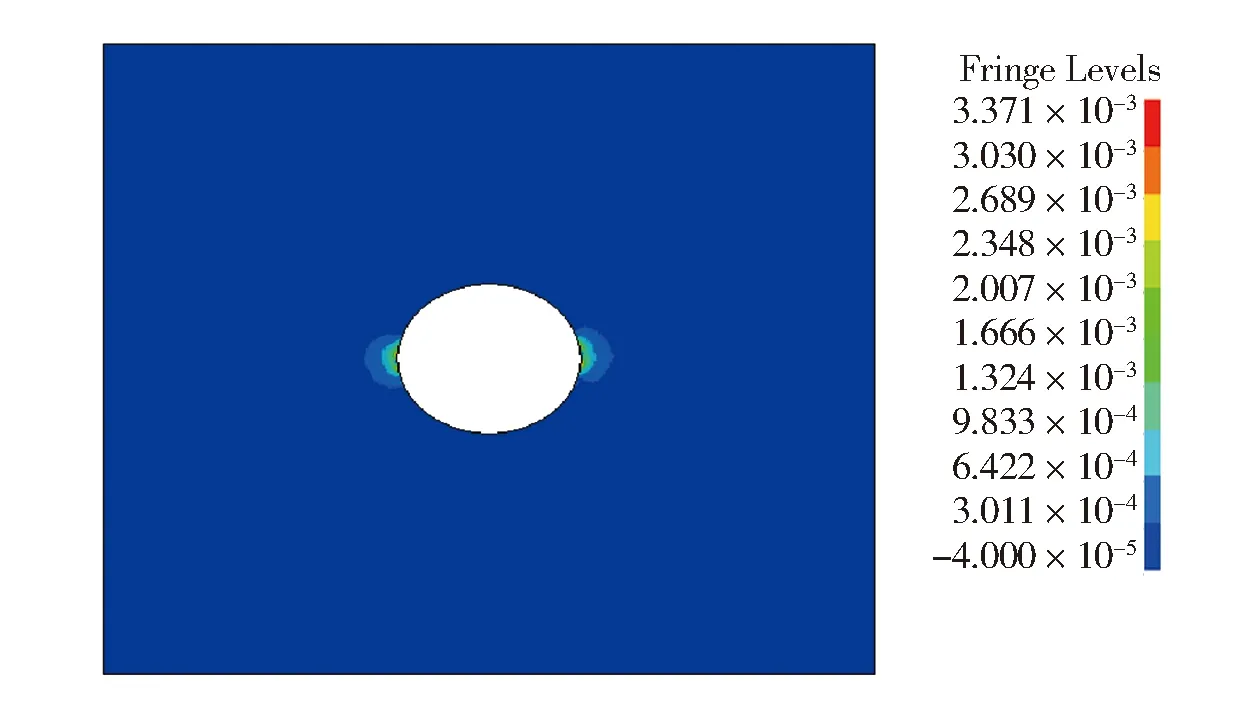

爆炸发出高温高压气体的作用时间和强度决定了炮孔初始裂隙形成的大小。当径向不耦合装药系数过大时,切缝的宽度会相应增大,炮孔孔壁上受到气体射流影响的面积会增加,受到的强度会降低;当径向不耦合装药系数过小时,裂隙受到气体射流作用的时间将会减小,裂隙的发展将会受到影响。因此,径向不耦合装药系数太大或者太小都会对初始裂隙的发展产生负面影响[11-12]。在模拟过程中,切缝开口宽度取8 mm,炮孔直径取90 mm,硬质PVC管的厚度取2 mm,所得结果如图4所示。由图4(a)可以看到,在时间t=6.996 1×10-6s时,由于爆炸产生的气流,迅速冲出裂缝,形成射流;图4(b)可知,当时间在t=8.496 2×10-6s时,气流到达孔壁;当时间t=8.496 2×10-6~11.499 0×10-6s(图4(c))时,缝隙处的切应力比较集中,顶板岩石无法承受巨大的剪切力差,从而形成裂缝。

(a)t=6.996 1×10-6 s时的应力云图

(b)t=8.496 2×10-6 s时的应力云图

(c)t=11.499 0×10-6 s时的应力云图图4 炮孔不同时刻的应力云图Fig.4 Stress nephogram of blast borehole at different time

4.2 切缝宽度的确定

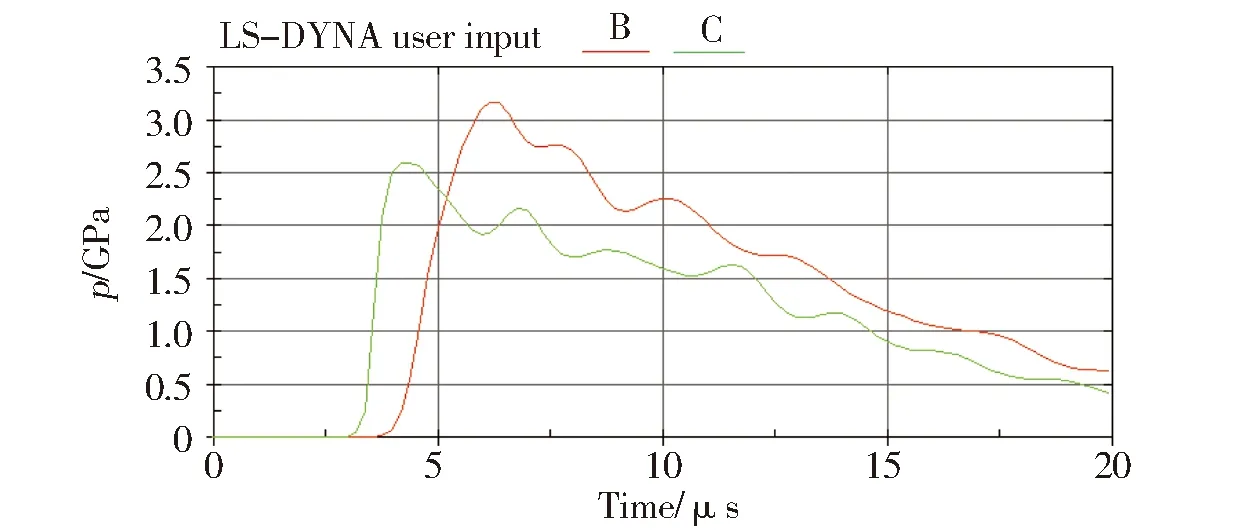

为保证模拟的合理性,选取厚度为2 mm、径向不耦合系数为2.81的PVC管,同时控制其他条件不变,对切缝分别为4,6,8 mm的情况进行模拟。如图5所示,得到同一位置不同切缝宽度的应力值(A、B、C测点),观察发现当切缝宽度为6 mm时,爆破能产生较大的应力,爆破效果最好。综合上述情况考虑,在此选取厚度为6 mm的硬质PVC管。

(a)三种不同切缝宽度模型

(b)A、B、C点的应力曲线图图5 三种不同切缝宽度模型及其应力曲线图Fig.5 Three different slit width models and stress curves

5 普通不耦合装药下炮孔间距模拟

在普通不耦合装药条件下,通过计算设定此次模拟的炮孔间距为5.5 m,并选取距离炮孔0.55,1.10,1.65,2.20,2.75 m处的最大应力分别与顶板岩石抗拉强度进行比较,从而验证本次试验选取的炮孔间距是否合适。

为了分析顶板的应力,如图6所示,沿炮孔方向分别布置A、B、C、D、E五个测量点,分别距离炮孔0.55,1.10,1.65,2.20,2.75 m,测量处的应力变化如图7所示。

图6 距爆破孔不同位置处测点分布Fig.6 Distribution of measuring points at different positions from blasting boreholes

通过分析图7可知,在爆破孔A点的0.5 m内,爆破产生的应力波远远高于岩石的抗压强度,所以周围岩石由于爆炸产生的应力波基本都处于完全破碎状态。应力波不断扩展,峰值会一直降低,而B、C、D、E点的最高应力则依次降低,小于顶板抗压强度,因此爆破产生的影响范围大约为0.5~1.0 m。而顶板岩石的抗拉强度为5.94 MPa,由模拟结果可知,A、B、C、D、E各点的最大拉应力分别为18.6,13.4,18.5,15.7,21.6 MPa,5个点均大于402工作面顶板岩层的抗拉强度,证明炮孔之间的裂缝已贯穿,所以此次爆破的炮孔间距取5.5 m是合适的。

图7 距爆破孔不同位置处测量点应力曲线Fig.7 Stress curves of measuring points at different positions from blasting borehole

6 结论

1)通过对比三种模拟爆破方式可知,当装药量和不耦合系数都相同时,采用定向断裂爆破的方法可以增大炮孔间距。结果表明,切缝药包定向断裂爆破用于成缝的能量比V型刻槽断裂爆破多,爆破效果亦更好。

2)当切缝宽度为6 mm,PVC管壁厚度为2 mm,径向不耦合系数为2.81时切缝药包定向断裂爆破效果达到最佳。

3)在与炮孔间隔2.75 m处所测得的最大拉应力高于顶板岩层的抗拉强度,所以两个炮孔间的裂缝已经互相贯穿,故此次爆破的炮孔间距取5.5 m是合适的。