王庄煤矿9107工作面回风巷支护方案优化研究

任宝恒

(山西潞安环保能源开发股份有限公司 王庄煤矿,山西 长治 046031)

1 工程概况

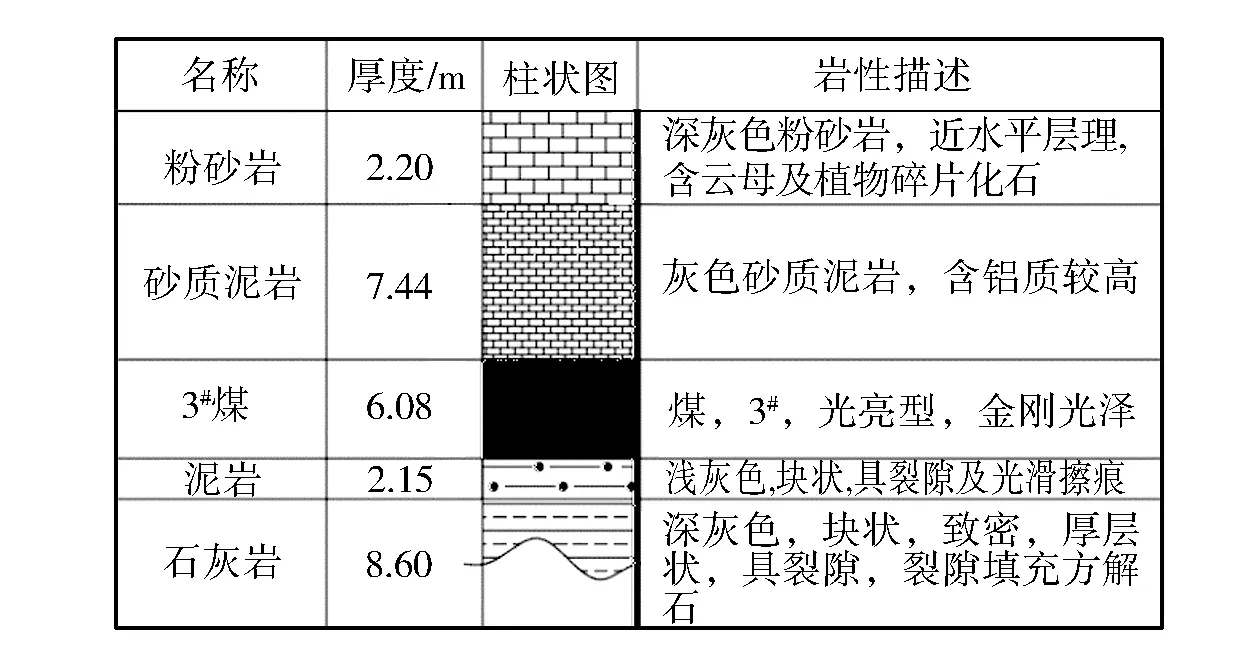

王庄煤矿总体呈现由西北向西南扩展的的单斜构造,大致倾斜角度为2°~6°。王庄井田地处潞安矿区的中部地区靠近东侧的边缘位置。整个井田自然形成的褶皱比较多,也比较平缓,由东向到西向扩展。王庄煤矿9107综采工作面开采3号煤层,平均煤厚6.08 m,平均埋藏深度为540 m。沿着煤层底板布置宽×高分别为5.0 m×3.6 m的矩形巷道,巷道直接顶为砂质泥岩,平均厚度7.44 m;巷道基本顶为粉砂岩,平均厚度2.20 m;直接底为泥岩,平均厚度2.15 m;老底为石灰岩,平均厚度8.60 m。根据现场的钻孔情况得到9107工作面回风巷顶底板综合柱状图,如图1所示。

图1 9107工作面回风巷顶底板综合柱状图Fig.1 Comprehensive histogram of roof and floor of the return airway on the 9107 working face

2 原巷道支护方案

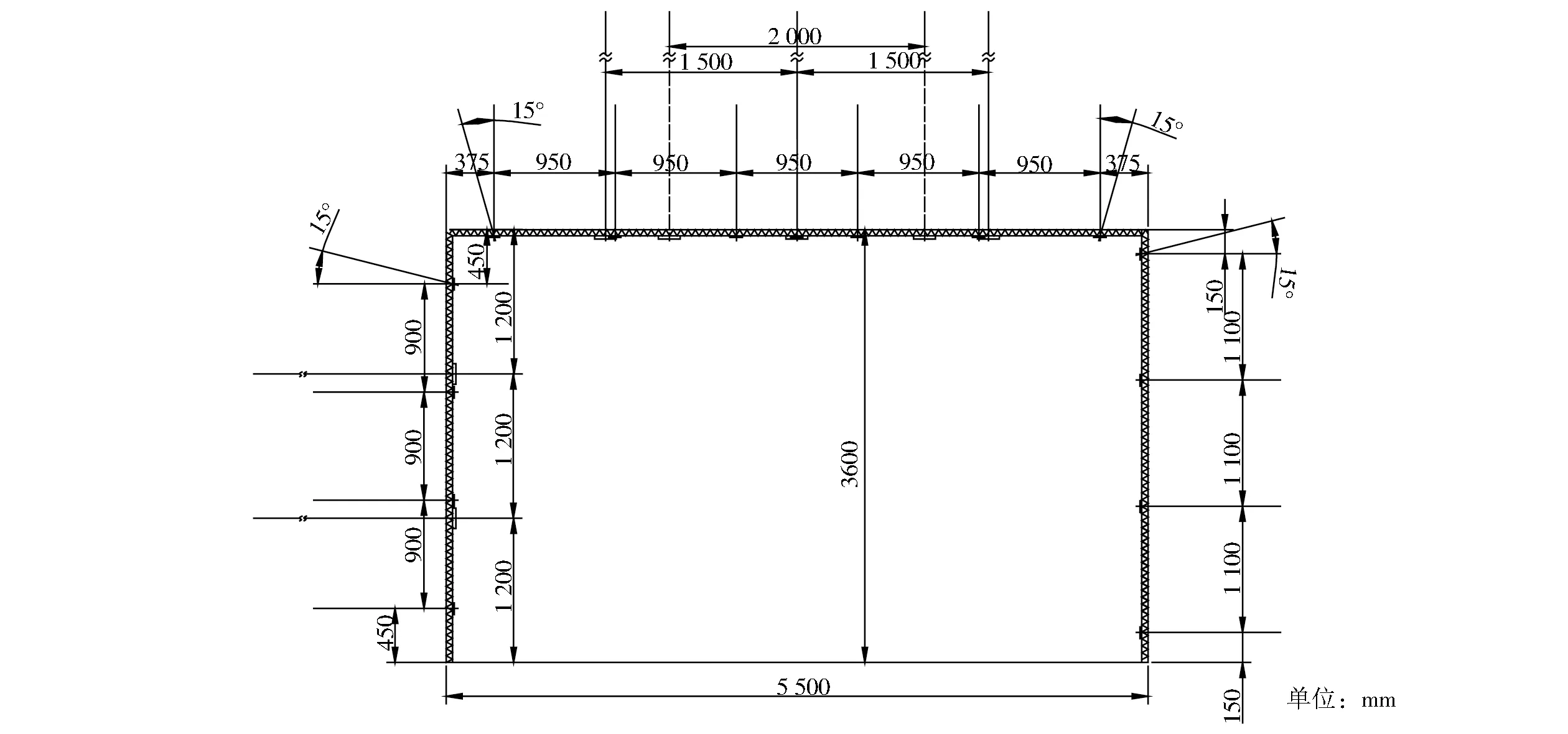

图2为原巷道支护断面图,巷道采用锚杆锚索联合支护。巷道顶部岩层每排布置的锚杆型号为MSGLW-335,直径22 mm,长度2 400 mm;巷道顶部岩层所布设的锚杆间距为950 mm,排距为900 mm;巷道顶部岩层锚索的布置方式为“3-2-3-2”,锚索的直径为22 mm,长度为9 300 mm。

图2 9107工作面回风巷现有的支护设计示意图Fig.2 Existing supporting design of the return airway in the 9107 working face

巷道左侧巷帮所布设的锚杆间距900 mm,排距900 mm;左帮位于最顶部锚杆的位置距离巷道顶部岩层450 mm,并且倾斜布置,倾斜角15°;左帮位于最底部布设的锚杆的位置距离巷道底部岩层450 mm;巷道左侧巷帮布设直径22 mm,长度5 300 mm的锚索,布置方式为“2-0-2”。

巷道右侧巷帮每排布置的锚杆的型号为MSGLW-335,直径22 mm,长度2 000 mm;巷道右侧巷帮所布设的锚杆间距1 100 mm,排距900 mm;右帮位于最顶部布设的锚杆的位置距离巷道顶部岩层150 mm,并且倾斜布置,倾斜角15°;左帮位于最底部布设锚杆位置距离巷道底部岩层150 mm。

3 巷道破坏现状及特征

9107工作面回风巷由于埋藏得较深,巷道周围岩体表现出部分软弱岩体的性质,距离巷道比较近的部分岩层围岩展现出破碎松散的形态[1-3]。地壳因巷道开挖的影响,长时间经过日积月累形成的某一种平衡状态受到了破坏,当受到外界动载的影响产生相应的应变能,应变能在受到破坏后会释放出来,致使原先稳定的地应力平衡破坏,引起应力的重新布置,巷道周围岩层受到的影响范围比较大,产生明显的形变破坏,随着开挖巷道时间的延长,巷道周围岩层发生的破坏变形也增大。

9107工作面回风巷在应力集中程度比较高的情况下,岩石产生许多明显的裂隙,发生破坏,这些已有的裂隙一旦连通,已经破碎的岩体就会垮落下来,相应的支护也会随之失去应有的支护效果,周围岩体发生严重的松动变形。原先使用锚网索支护的9107工作面回风巷也受到应力集中的影响,杆件失效,周围岩层地质条件的复杂性给巷道支护带来了巨大的挑战[4-5],特别是在距离巷道比较近的位置,这种松散破碎状态极易引发9107工作面回风巷巷道失去原有的稳定性,造成安全生产隐患,因此,急需对原有的巷道支护情况进行优化。

4 9107工作面回风巷支护优化设计

优化后巷道采用锚杆锚索联合支护,顶板锚杆长度依旧为2.4 m,直径仍然为22 mm;巷道两帮及顶板所需的锚杆加密,顶锚杆间距缩小为0.85 m,排距不变;顶锚索及左帮锚索长度和直径不变,左帮锚杆的间距缩小为800 mm,锚杆直径和长度不变;右帮锚杆的间距缩小为1 000 mm,排距不变,帮锚索长度和直径不变。

图3 运输巷支护优化布置图Fig.3 Layout of supporting optimization in transportation roadway

5 支护优化后巷道变形情况模拟

5.1 FLAC3D数值模拟模型建立

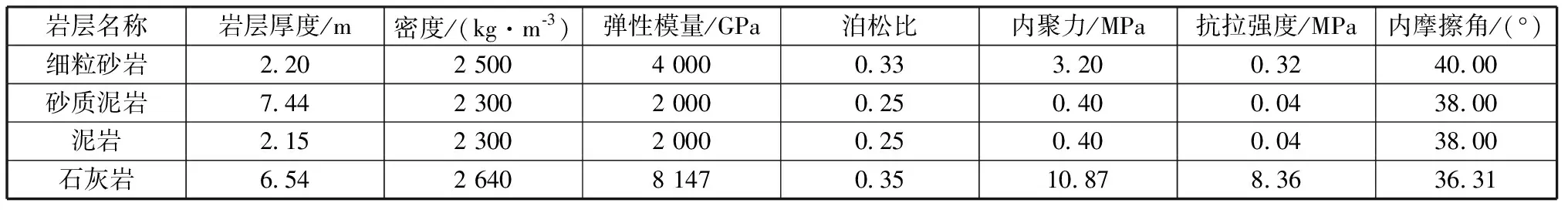

巷道发生严重变形的主要原因是由于受到巷道周围岩体的压力和巷道所采取的支护手段等外部和内部条件的影响[6-7]。为了检测支护优化后巷道的变形情况,运用FLAC3D数值模拟软件进行数值验证。结合实际的生产地质情况,建立长×高×宽分别为150.00 m×84.98 m×150.00 m的数值模型进行三维空间的运算模拟,模型对巷道四周进行加密,模型共划分161 448节点,151 800个单元格,平均容重取25 kN/m3,各岩层类型按照实际煤层从高到底顺序分组,岩层实际参数按实验室所得岩石力学参数(如表1所示)进行赋值。

表1 9107工作面回风巷顶底板岩层物理力学参数Table 1 Physical and mechanical parameters of roof and floor of the return airway on the 9107 working face

5.2 数值模拟结果分析

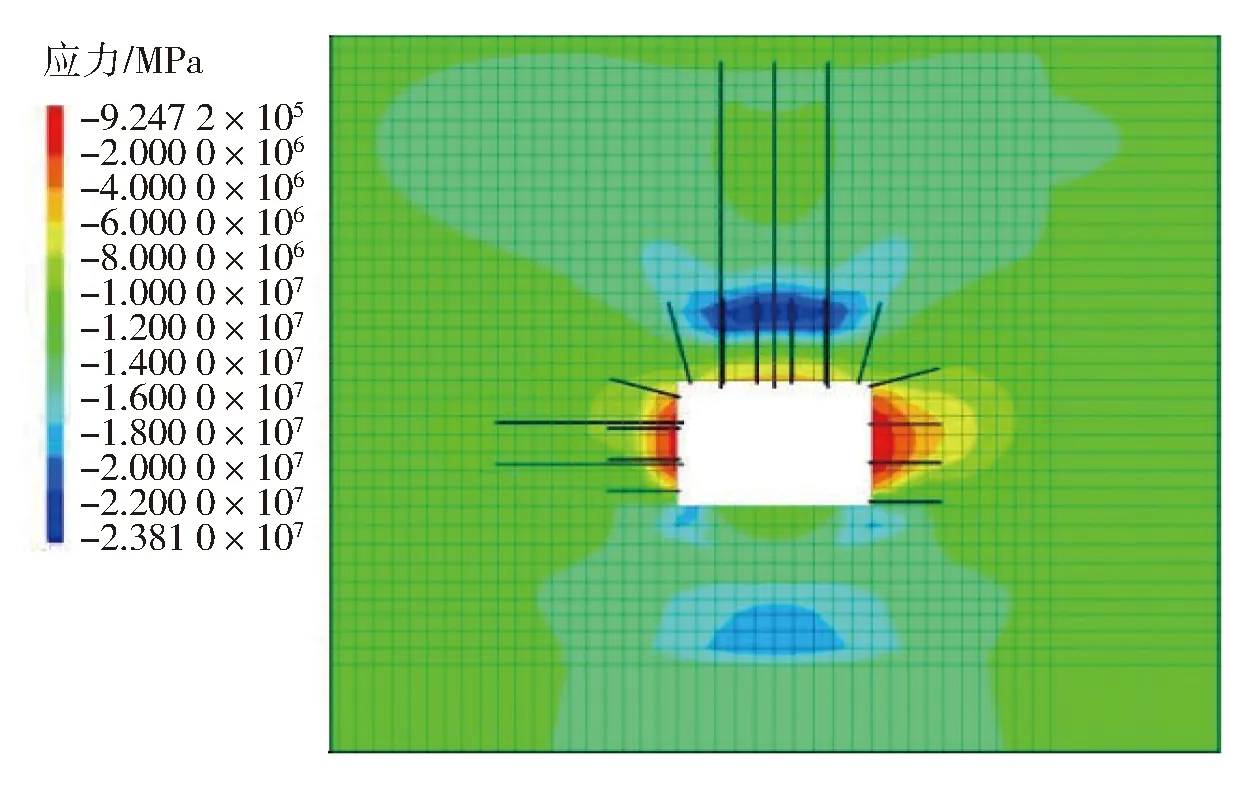

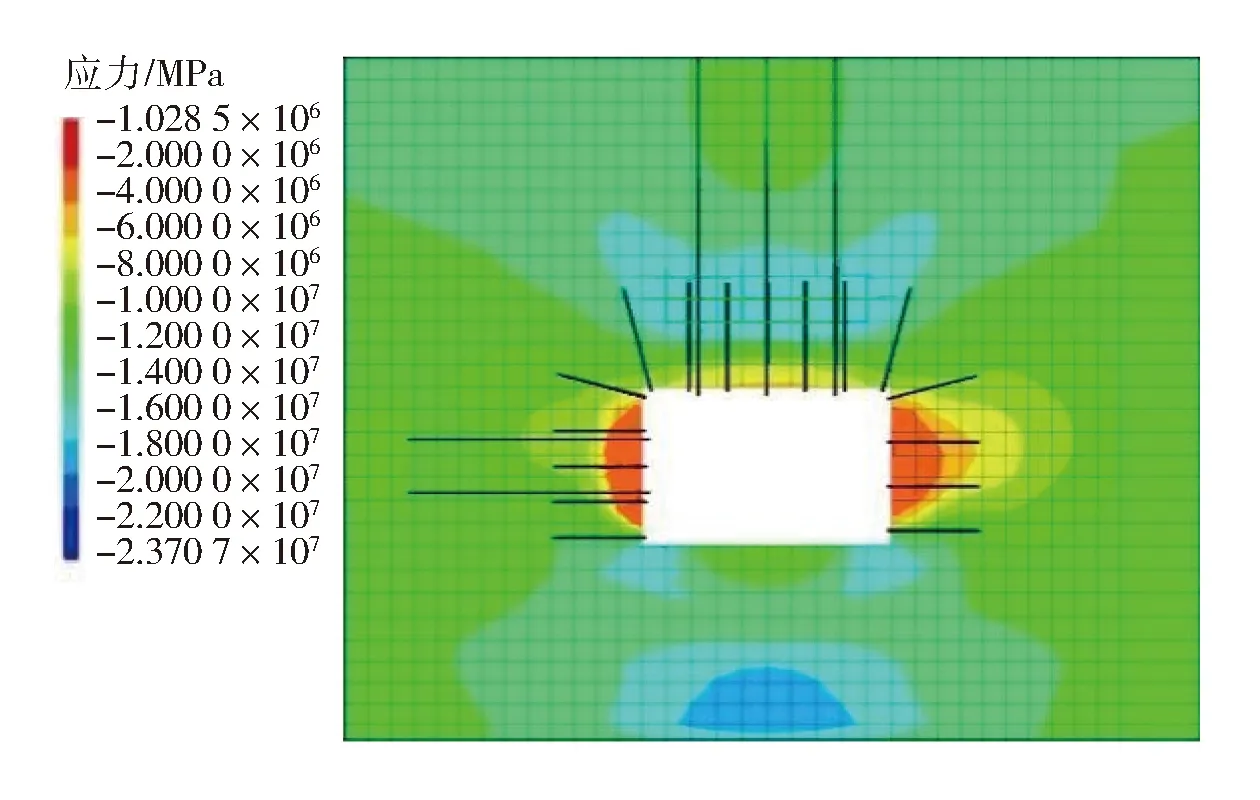

优化改进支护方案后的巷道周围岩层水平应力、垂直应力的模拟结果如图4、图5所示。

(a)原支护方案

(b)优化支护后

(a)原支护下

(b)优化支护后

通过观察图4(b)围岩水平应力云图和图5(b)围岩垂直应力云图可以发现,总体看来,优化后的支护系统满足了巷道的支护要求。

根据图4围岩的水平应力分布云图发现,当采用原始支护方案图4(a)时,巷道顶板受到的水平应力峰值大约为23 MPa,巷道两帮受到的最大水平应力约为12 MPa,靠近巷道两帮的低应力区分布的范围比较小,对比发现巷道两帮及顶板所受水平应力分布在巷道中心线位置,呈近似均匀对称分布,巷道两个底角位置应力集中现象比较明显。采用改进后的支护方案图4(b)时,巷道顶板受到的水平应力峰值大约为14 MPa,巷道两帮受到的最大水平应力约为5 MPa,靠近巷道两帮的低应力区分布的范围明显增大,高应力区域范围缩小,巷道两帮及顶板所受的水平应力明显变小。

根据图5围岩的垂直应力分布云图发现,当采用原始支护方案图5(a)时,巷道顶板受到的垂直应力峰值大约为25 MPa,巷道两帮受到的最大垂直应力约为15 MPa,靠近巷道两帮大部分区域受到的应力比较大,对比发现巷道两帮及顶板所受垂直应力分布在巷道中心线位置,呈近似均匀对称分布,巷道顶板位置应力集中现象比较明显。采用改进后的支护方案图5(b)时,巷道顶板受到的垂直应力集中区域明显减小,峰值大约为20 MPa,巷道两帮受到的最大水平应力约为12 MPa,靠近巷道两帮的低应力区分布的范围明显增大,高应力区域范围缩小,巷道两帮及顶板所受的垂直应力明显变小。

左侧巷道采用改进的支护方案后,巷道围岩高应力集中区域显著减少,从巷道围岩应力集中程度减少幅度上考虑,采用改进后的支护方案效果更好。

6 围岩控制效果分析

6.1 支护受力监测

6.1.1顶板锚杆受力监测

根据图6顶部岩层部分锚杆支护受力监测结果可以得出:

图6 顶板锚杆受力监测曲线Fig.6 Force monitoring curves of roof bolts

1)从大致走向趋势来分析,随着时间的推移锚杆受力逐渐增大,布设在巷道顶部岩层两端的锚杆整体承受的压力比较小,布设在巷道中间部分的锚杆承受的压力比较大,布设的锚杆起到了应有支护作用,控制住了巷道顶部岩层的下沉;

2)锚杆承受的压力在5~20 kN范围之内且没有出现明显的应力差,所以从巷道受力方面来讲,优化后支护方案比较合理,发挥了锚杆的支护功效。

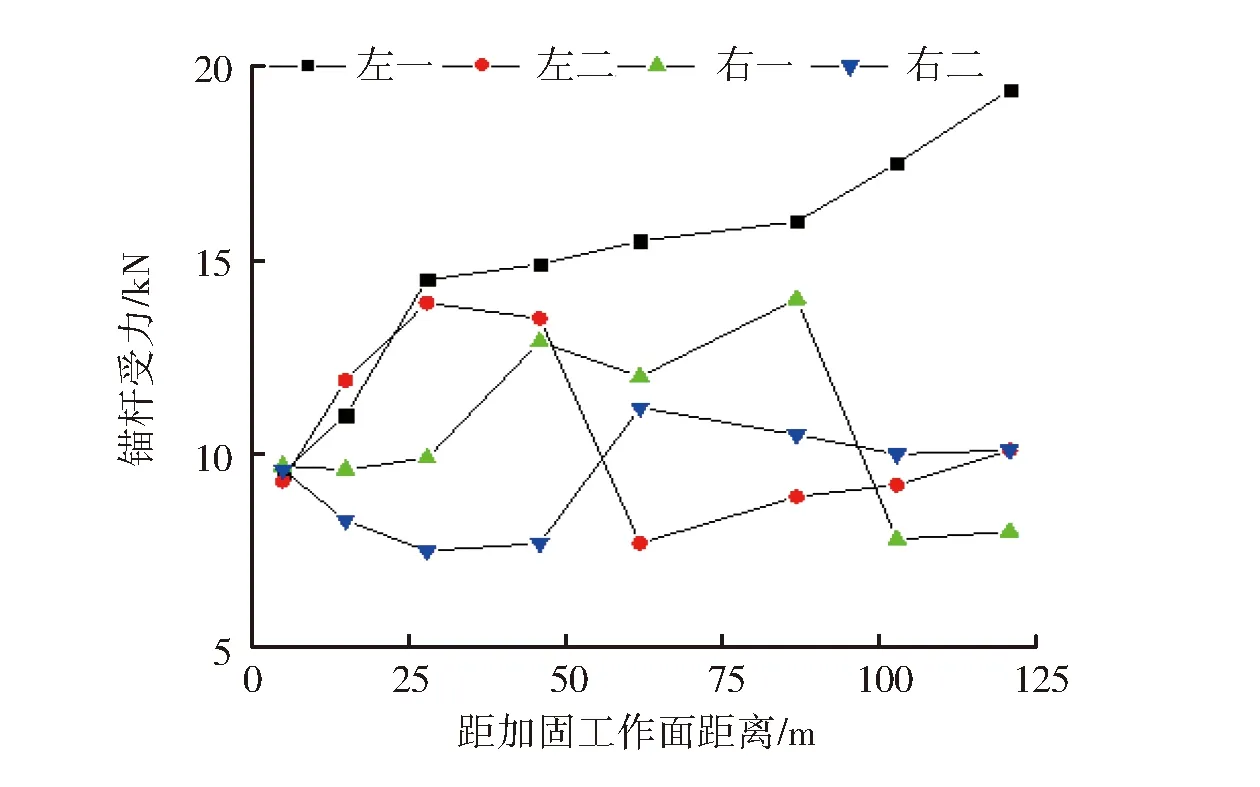

6.1.2两帮锚杆受力监测

根据图7帮部部分锚杆支护受力监测结果可以得出:

图7 两帮锚杆受力监测曲线Fig.7 Force monitoring curves of bolts on both sides

1)从大致走向来分析,帮部锚杆受力比起巷道顶部岩层的锚杆受到的支撑压力大;

2)巷道两个底角的锚杆受到的支撑压力比别的位置的锚杆受力偏高,代表此处存在应力集中。

6.2 巷道围岩变形监测

图8为采用优化方案后的顶板和两帮围岩移近量曲线。

图8 优化方案围岩移近量曲线Fig.8 Surrounding rock convergence curves of the optimization plan

根据巷道周围岩层移近量的监测曲线可以得出:

1)使用改进后的支护方案时,巷道位移量明显减小,在距离工作面 65 m 的位置处,巷道顶部岩层、底部岩层、左帮和右帮的位移量分别减小到68.00 mm、26.30 mm、45.12 mm、44.98 mm;

2)随着距离工作面的距离逐渐缩小,在距离工作面 15 m 的位置处,巷道围岩的位移突然变大,意味着距离工作面0~15 m的范围内受到采动的影响比较强烈,但比起优化支护之前巷道围岩位移量明显减小,说明优化支护方案有效。但进入工作面超前 15 m 的位置时,应加强对巷道的主动支护,以保证巷道稳定。

7 结论

王庄煤矿9107综采工作面回风巷经过实际勘测后,发现巷道受顶部岩层来压以及周围巷道掘进的影响,围岩变形量大,破碎严重,锚杆锚索支护强度不够,部分锚杆和锚索没有发挥其应有的支护作用,所以对巷道的支护措施进行改进、补强。经过数值模拟分析,并对改进后的支护措施进行实地勘测,发现9107工作面回风巷围岩变形情况明显减小。