高速公路路面工程标准化施工的提升研究

陈健龙

(大成工程建设集团有限公司,福建厦门361000)

0 引言

标准化规范了社会生产活动、市场行为,推动经济社会发展,引领建立良好的市场秩序,促进了产品在管理和技术上的协调与配合。在数字化的今天,信息化正成为创新驱动产业发展的新能源、新动力。各行各业互相渗透相互合作,改变了生产经营模式,为创新发展的管理与技术提高了效率。为实现交通强国的理想与目标,更应将信息化始终贯彻落实于交通强国建设的进程中,努力发掘信息化蕴含的无限潜能。

1 工程概况

翔安机场高速公路(沈海高速翔安南路)工程,起点立于翔安区内厝镇上沙溪村,与沈海高速相交设内厝互通、与海翔大道相交设巷东互通,终点与翔安机场快速路南段衔接,主线路线全长10.096km(其中新建8.768km、南段拓宽1.328km)。双向八车道,设计时速100km/h,主线路基宽度41m,主线桥梁6 座、隧道2 座、互通2 处、收费站1 处、服务区1 处,概算总投资37.4 亿元。建设工期36 个月,2020年2月主体工程开工,计划2023年2月建成通车。

2 公路工程中路面施工标准化建设的提升

2.1 标准化提升的微创新

2.1.1 水稳拌和站与原材料的标准化建设

该项目的水稳拌和站位于沙美服务区,占地面积约16094m2,水稳拌和楼选用WBZ600 型双搅拌缸式拌和楼,拌和能力600t/h。配备了5 个水稳和级配集料的料仓、4 个拌和楼集料仓、2 个可储100t 的水泥粉罐、1 个成品仓。该原装设备中,拌和站冷料仓无明显分隔,装载机卸料时碎石材料容易散落到相邻的冷料仓中,长时间连续施工时碎石容易在角落处堆积,导致窜料严重。此次安装过程中为拌和楼冷料仓搭设防雨棚,并在料仓之间设置1m 高挡板,防止窜料。同时,在成品料斗内部增设横隔挡板,有效控制了混合料的离析。按照福建省高速公路标准化指南,将该站划分成五个功能区:车辆清洗区、拌和区、碎石料仓、停车区、生活区,各区域全部采用水泥混凝土硬化处理。其中,储料仓隔墙替代了传统的钢筋混凝土隔墙,采用瓦楞板与槽钢的组合模式。该隔墙施工工期短、造价低,搭设顶棚更便捷高效,外形稳定美观,可循环使用。料仓顶棚设置喷雾降尘系统,有效减少浮尘。

原材料方面,加强了材料质量的管控,从料源的选定、加工的工艺以及材料的检验、堆放和运输等相关方面提升原材料管控的水平。该项目碎石统一采购,料源稳定,碎石材料定期抽检,满足设计及规范要求。材料使用前先检后用,杜绝使用不合格材料[1]。

2.1.2 工地试验室标准化建设

该项目的试验室设立于翔安区内厝镇黄厝村莲塘边69 号,试验室严格按照标准化指南进行建设,设有无机结合料室、化学室、沥青混合料室、沥青室、集料室、留样室、水泥室、养护室、水泥混凝土室、力学室、检测设备室、办公室、会议室、资料室。试验室的功能齐全,满足工作需求。此次施工中,试验室增加了水稳取芯防污染装置。该装置将底盘封闭留出取芯口,取芯口采用护筒形式与底盘焊接连接,护筒壁设一处排水口,将排水口引致托盘。该装置有效控制取芯时冷却水污染成品,也减少后续水车大面积清洗的困扰,快捷、高效、无污染。

2.1.3 人员标准化管理

牢固树立“生命至上、安全第一”的理念,正确处理安全与效益、安全与进度的关系,加大安全生产投入,强化安全生产管理[2],抓好安全教育班前交底,确保先安全后生产、不安全不生产。始终牢记“生命至上、安全第一”思想,在施工生产前召开班前安全教育生产会,对施工安全注意事项进行技术交底。制作安全二维码,对摊铺作业人员定人定岗,分工明确,有利于质量控制。在疫情防控上,采用上下班专车接送工人。在易发生事故的地方,设置安全警示标志。

2.1.4 路面施工标准化

(1)水稳层标准化施工

翔安机场高速公路(沈海高速翔安南路)工程,双向八车道,设计时速100km/h,主线路基宽度41m。于2021年11月29日在翔安机场高速公路(沈海高速-翔安南路)工程路面合同段:K8+300—K8+500 左幅,进行一段长200m,厚16cm,工程量为4054m2的3%水泥稳定碎石底基层试验段施工。为实现公路路面工程的均质化,探索路面施工中的施工工艺及机具的适应性,为以后的大面积施工收集相关的参数数据、提供有关的现场经验,该项目特别重视此次施工试验段(首件工程样板制)。此次水稳层施工,严格按照路基移交标准,严把路基验收关。水稳底基层施工按照“六化提升”的工作思路开展工作,重点把好三个环节:首件环节、施工中间环节和验收环节。

第一,立模固边。

特点:水稳边部采用立钢模摊铺。摊铺机外侧安排专人进行水泥浆同步撒布,确保水稳边部强度。

为避免传统施工工艺易造成的边部松散及线形不顺,此次施工替代传统依靠摊铺机操作手法和工人拍边配合的方式,在施工前采用立钢模预先调顺线性,摊铺时水稳边缘采用人工撒布水泥浆,保证边部强度及线形流顺。

第二,摊铺系统。

特点:选用三一摊铺机进行梯队摊铺。布料器前端底部设置链条防止竖向离析。

摊铺采用三台摊铺机梯队联合作业,先靠土路肩一侧的摊铺机在前,左侧走钢丝,右侧走支架撑铝合金平衡梁;然后中间摊铺机左侧以前一台虚铺为基准,右侧走支架撑铝合金平衡梁;最后靠中央分隔带一侧摊铺机左侧以前一台虚铺为基准,右侧走钢丝;前后两台摊铺机的轨道重叠30cm,在摊铺机搭接处安装滚轮,对搭接缝进行了初步碾压。两台摊铺机宜相距10m,在摊铺机布料器前端底部,设置链条,防止竖向离析。

第三,运输系统。

特点:此次运输车采用新型智能环保不伸斗运输车,具备免顶升、采用履带输送、采用遥控器控制混合料输送三个特点。

运输车采用新型智能环保不伸斗运输车,施工过程中运输车顶棚覆盖材料暴露时间少,温度和湿度变化微小,实际生产的混合料运至现场后与生产设计配合比偏差不大,有助于减少混合料离析。

免顶升,避免了运输车在互通区急弯匝道或特殊超高路段车斗顶升后重心高易侧翻的现象发生,保证施工安全。另外,在隧道施工的时候,由于顶升自卸车容易超高碰撞隧道侧壁及隧道内通风照明设施,以往采用龙马车替代,但是龙马车载重量有限,效率偏低。将该运输车运用到隧道的施工中,可为隧道的施工提高效率。同时减少了人员在隧道内的时间,也保证了施工安全。

施工时遥控器直接控制混合料的输送,避免了传统司机看不到后面或者经验不足引起的混合料进入摊铺机料斗偏多或偏少现象的发生。

第四,碾压系统。

特点:初压、复压、终压段落设置明显标志,每一个碾压段落控制在50m 左右。边部采用小型夯实机对边角处进行压实。

碾压过程中,压路机遵循“紧跟、慢压、高频、低幅”的原则进行梯队碾压,严格控制施工质量。碾压时初压、复压、终压段落设置明显标志。每一个碾压段落控制在50m 左右。边部采用小型夯实机对边角处进行压实。此次压路机安装防撞感应及倒车影像系统,减少了施工视线死角,压路机操作者视野更广,另外还在车尾位置安装了防撞感应系统,有效预防安全事故发生。

第五,养生系统。

特点:每一碾压段落碾压完成后,采用土工布覆盖养生,沙袋覆压,并设置养护告示牌。

每一碾压段碾压完成后立即进行质量检查,检查合格后及时开始养生。养生采用自主加工聚丙烯土工布铺设架,土工布采用装载机行走铺设。相比人工铺设,效率更高、线形更平整顺直、搭接更均匀。土工布采用沙袋覆压,重叠不小于20cm。覆盖完成后设置养护告示牌,并及时进行交通管制,保护成品。

第六,监测及总结。

通过试验段的试铺、检测及总结,确定了生产配合比为(19~31.5mm)碎石∶(9.5~19mm)碎石∶(4.75~9.5mm)碎石∶(0~4.75mm)石屑=24∶22∶13∶41,水泥设计:剂量为4.0%、含水率为5.8%、松铺系数为1.28及碾压组合等关键指标。此次试验段从整体上看,拌和、运输、摊铺、碾压、养生等各道工序基本衔接良好,实践证明此次的试验段施工工艺是较为合理可行的。所使用的微创新装置、新设备和确定的施工工艺能指导大面积施工。

(2)沥青混合料标准化施工的计划

水稳试验段的顺利实施,施工中采用的微创新得到验证,该项目计划将合理有效的微创新运用到沥青混合料的摊铺中,并结合水稳和沥青混合料特点对装置做了优化和调整。类似于水稳施工的内容不再赘述,叙述该项目对沥青混合料摊铺的计划。

首先,摊铺机方面,计划选用中大宽幅抗离析摊铺机,实现全幅一机摊铺,通过满埋螺旋、二次搅拌,实现了抗离析、超宽度、高平整度,避免了纵向接缝,提高施工质量。另外,对摊铺机进行进一步改装,采用小半径螺旋,并适当抬升螺旋离地高度,同时在摊铺机主机中间出料口进行螺旋反装,减少混合料离析;在摊铺机前挡板加装橡胶挡板(类似水稳摊铺中使用的链条),减少摊铺竖向离析。

摊铺机起步、路基与结构物交接段进行挂线施工,适当调整结构层横纵坡,确保路面整体平整度。对施工已完成的结构层进行逐层平整度检测,为下一层施工提供数据支持。

通过施工前设置找平基线,摊铺过程中检测松铺厚度、摊铺厚度等指标对厚度进行监测,并在碾压完成后通过取芯验证,及时调整结构层的参数指标以达到对厚度的控制。

其次,运输车方面,在运输车尾部加焊侧板,减少卸料离析;运输车加装自动篷布覆盖设备,有效缩短内外场覆盖、掀除篷布时间;并在车厢两侧加设石棉+铝板保温层,减少运输过程中温度散失,防止温度骤降离析。

再次,碾压机械方面,不同于水稳层的摊铺,沥青路面需要涂油,纵坡较大处对压路机的制动要求更高。计划通过加装压路机挡位限位器,以控制压路机形式速度,提高压实功;在压路机上安装自动抱死系统、倒车雷达系统、涂油平台,提高设备本质安全。同时设备采用二维码管理平台,便于日常管理维护、收集整理故障状况,从而及时找到原因有效解决问题。碾压实施方面,由于沥青面层的厚度较薄,且硬路肩部位不满铺,小型平板夯不易操作,计划采用增加1台小型压路机,确保结构物边部碾压到位。

最后,路面“零污染”管控。一是施工区域出入口设置大门,派专人24h 值班,车辆凭证通行,入口设置移动式洗车池,有效管控外部“污染源”的带入。二是合理安排施工工序,在碾压混凝土施工前,完成中分带及侧分带开挖;在沥青层施工前完成绿化填土。三是成立保洁班组,发现污染及时清洗,实现常态化保洁。

2.2 信息化对路面标准化的提升

2.2.1 信息化管控系统

该项目采用智能信息化管控系统,首先收集拌和楼、运输车辆、摊铺机、压路机的信息,数据收集的设备如下:

(1)沥青拌和楼——RFID 阅读器、测温传感模块、通信模块、监控模块;

(2)沥青混合料运输车——RFID 电子标签卡、通信模块、北斗定位天线、测温传感模块;

(3)摊铺机——测温模块、通信模块、北斗定位天线、监控模块;

(4)压路机——通信模块、北斗定位天线、监控模块。

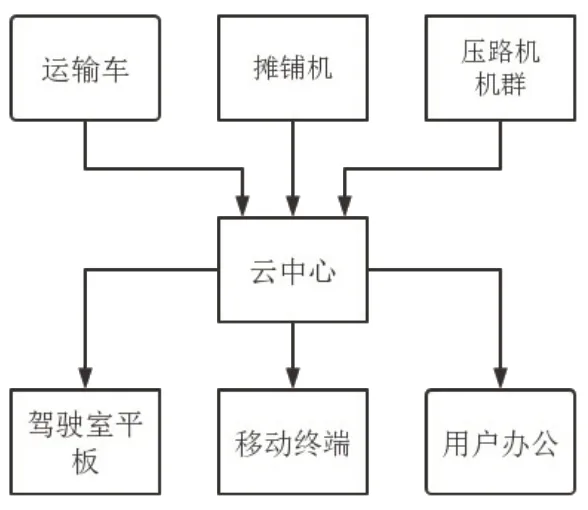

通过软件对数据的收集,实现拌和、运输、摊铺、碾压“全过程、实时、连续”监测。以沥青混合料施工为例,数据收集的流程如图1所示。

图1 信息化管控系统信息收集示意图

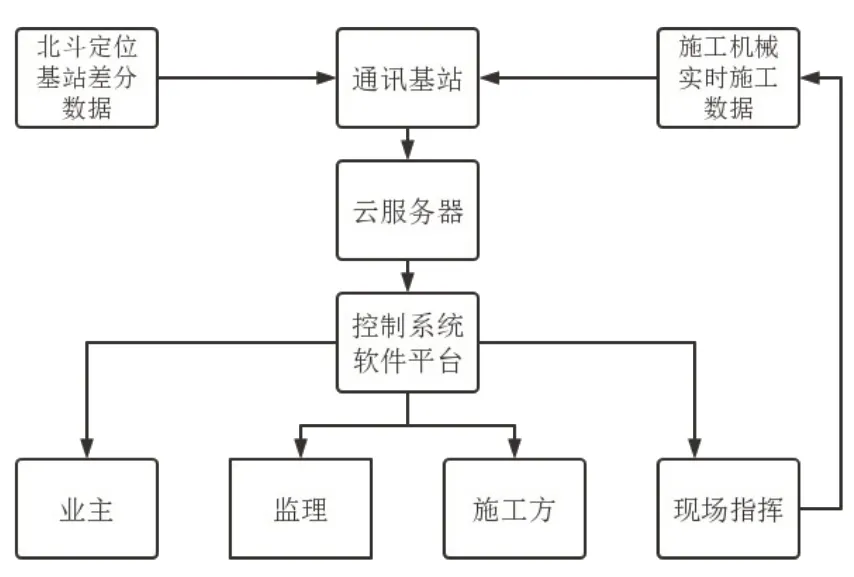

2.2.2 软件数据处理和应用

通过在沥青拌和设备中加装数据采集系统,对混合料每一盘的生产温度、出料温度、拌和时间、骨料级配重量偏差、油量偏差、矿粉偏差进行实时采集,并实时上传至福建高速建设监管一体化平台。采用全过程的路面信息化监控体系及智能化施工手段对施工过程进行实时、远程监督。通过对施工中的数据收集、分析及存储,形成施工质检、施工进度、成本控制和施工现场指挥为一体的沥青路面数字化施工系统,实现沥青路面拌和、运输、摊铺、碾压“全过程、实时、连续”管控,混合料的摊铺桩号、部位、结构层都能从监控系统中查找,如结构层发生病害、缺陷,可通过系统溯源查找原因,及时做出调整,采取补救措施避免更大的损失,也为下一步工作和未来类似工作开展提供可靠有效的预防措施。场站拌和管理、运输管理、摊铺碾压管理、现场指挥通过后台管控系统的整合协同,弥补了传统“事后检测、抽样检测”模式的不足,有效地提高了路面施工的质量,延长了路面的使用寿命。管控系统的实施过程如图2所示。

图2 信息化管控系统软件数据处理和应用示意图

3 结语

本文以翔安机场高速公路工程作为实例,对工程中提出的微创新装置、新设备通过实践验证,进行有效实施。又结合信息化对工程管理模式进行优化提升,使得标准化的应用更高效。未来信息化的应用将进一步影响人类的生产生活,工程施工也不例外。工程人员通过信息化从机械的生产中解放出来,将更多的精力投入到提升改造中去,利用信息化使创新装置、新设备场景自适应,在不同作业环境中智能切换,努力使生产走向全自动,实现信息化。