某轻型载货汽车怠速异响分析及优化

于友明 林文干 李浩亮 罗春明

东风汽车股份有限公司商品研发院 湖北武汉 430057

本文研究的对象是某轻型载货汽车在怠速时出现了明显的“嘟嘟”“嘎啦”等异常噪声,极大地降低了车辆声品质,降低了顾客对其的“印象分”。

该轻型载货汽车的刹车系统是由压缩气体带动。相比液压制动系统,气刹制动系统的制动刹车反应更迅速、刹车力更大、制动距离更短。气刹制动系统包括打气泵、干燥器和储气筒等[1],打气泵工作产生的振动噪声使得该系统的NVH性能远差于液压制动系统,如打气泵在打气过程中出现车内噪声变大、座椅振动变大和产生金属敲击声等问题,从而严重影响了车内驾驶员的乘坐舒适性[2]。

载货汽车的气刹制动系统多采用排气卸荷打气泵结构。它的工作原理为:一方面,发动机通过三角带或齿轮驱动打气泵曲轴,从而驱动打气泵活塞进行打气,打出的气体通过气管导入储气筒;另一方面,储气筒又将气体导入调压阀,从而控制储气筒内的气压。气刹制动系统利用储气筒内的气压来实现整车刹车制动的作用[3]。

上文中提到的怠速异响发生在打气泵打气过程中,打完气后异响基本消失,由此基本推断出异响与打气泵直接相关。

1 怠速噪声频谱测试与分析

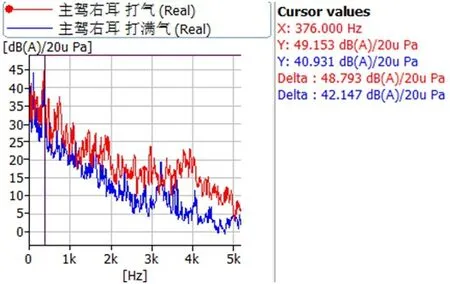

试验首先利用B@K PULSE振动噪声分析系统,测定该车怠速工况下的噪声频谱。测量时整车驻车定置、发动机怠速运转、变速器挂空挡,分打气、打满气两个测试状态(打气是指打气泵向储气筒泵气,打满气是指储气筒打满、泄压阀开启、气泵没有负载)。为了突出反映出怠速异响的真实感受,将麦克风放在主驾右耳。

图1所示的红线是打气过程的频谱曲线,其异常高的峰值是376 Hz,打满气后峰值从49.1 dB(A)降为40.9 dB(A),该异常峰值疑似为主观评价的“嘟嘟”声频率。二者在400~4 000 Hz的频谱幅值差异也较大,这宽频的声音疑似为主观评价的“嘎啦”声。

图1 怠速主驾右耳噪声频谱图

为进一步验证对两个异音的频率推断,使用“声学互动滤波”技术进行分析。所谓“声学互动滤波”就是利用声学滤波修改软件对测量记录的噪声时域数据进行实时数字互动滤波,通过数字声卡对滤波前后的数据进行回放对比,进而直观判断造成异响的噪声分量的主要频率成分[4]。经滤波对比回放评价,“嘟嘟”声确定是376 Hz,但“嘎啦”频率分布很宽,滤波400~1 000 Hz、400~2 000 Hz“嘎啦”声均没有消除,直至滤波400~4 000 Hz,“嘎啦”声才被消除。

2 窄带气流声的消声方案

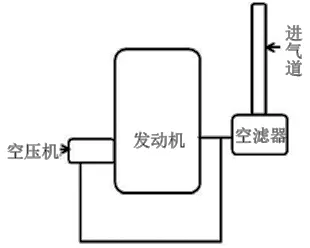

图2为该车进气系统结构布置图。打气泵工作时从发动机进气系统取气,压缩空气用于整车制动。管道系统中的气柱是一个有质量、可压缩的振动体系,它具有一系列固有频率。在气柱靠近压缩机一端,由于往复式压缩机周期性地间歇吸气和排气,使得气柱受到一个周期性的激振力作用,当激振力的频率与气柱的某一阶固有频率相重合时,则气柱发生对应于该频率的共振,使得管道内压力不均匀度达到一个极大值,并使管道做强烈的机械振动[5],使得噪声值增大,并发出“嘟嘟”的打鼓声,对驾驶员及周围环境产生严重影响。

图2 进气系统布置示意图

根据上文试验结果,可以诊断该车怠速异响中的“嘟嘟”声是空压机工作产生的进气管路气柱噪声,噪声中心频率为376 Hz。因空压机工作时膜片开合不可避免,因此采用被动消声方式,在空压机与进气道之间增加进气消声器,消除窄带“嘟嘟”声。

抗性消声器对消除中低频噪声具有很好的效果,本文采用1/4波长管消除376 Hz中心频率的窄带“嘟嘟”异响。1/4波长管管长L与消声频率f的关系为L=0.25 c/f,其中c为当地声速,取340 m/s,f为消声中心频率,为376 Hz。计算出理论管长L为226 mm,验证阶段时试制了三个长度200 mm、225 mm、250 mm三种规格,分别命名为方案1.1、方案1.2和方案1.3,将1/4波长管连接在空压机到空滤器的管路之间。

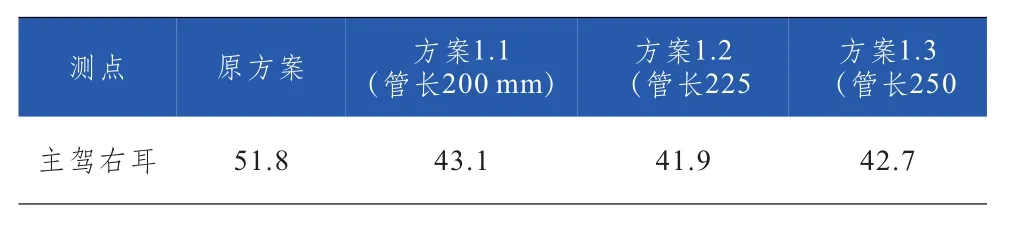

分别评价、测试方案1.1、1.2、1.3,计算376 Hz±80 Hz的RMS值,统计结果见表1。理论计算方案1.2效果最好,与实际测试相符,其将“嘟嘟”声从51.8 dB(A)降为41.9 dB(A),降低了9.9 dB(A),主观评价方案1.2也最优,打气过程“嘟嘟”声完全消除。

表1 各方案“嘟嘟”声比较 单位:dB(A)

3 宽频带机械撞击声的消声方案

上文分析打气过程的“嘎啦”声频域分布很宽,在滤波400~4 000 Hz时才能完全消除,且该声音只出现在打气泵泵气过程,推测该声音是齿轮的撞击声。

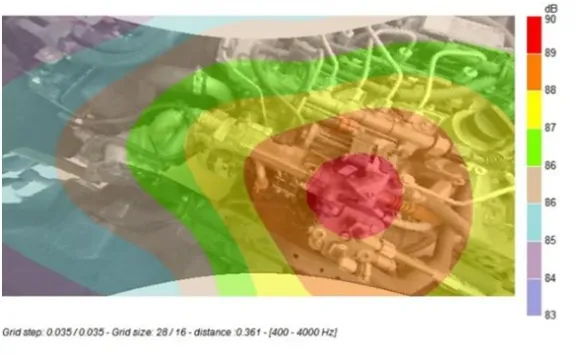

为精确查找400~4 000 Hz声源位置,使用手持式声学相机扫描怠速打气过程发动机各个端面,识别400~4 000 Hz的声源位置,见图3,声源集中在打气泵与发动机的中间位置,与上文推测的打气泵齿轮相符合。

图3 发动机左侧400~4 000 Hz声源分布云图

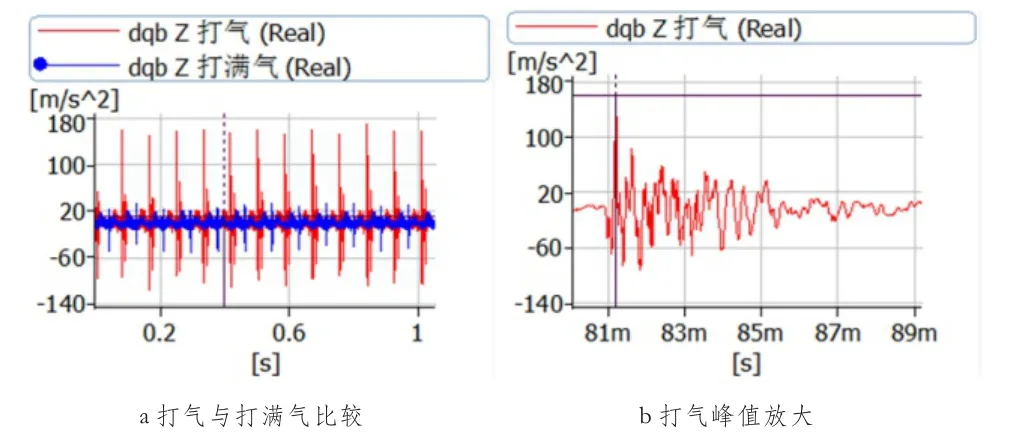

图4是打气过程和打满气后打气泵的振动时域曲线,打气过程振动明显高于打满气,且打气过程峰值有明显的周期性,两个峰值间隔81 ms,频率为1/0.08=12.5 Hz。因为打气泵与发动机曲轴的速比是1:1,打气泵是单个活塞往复运动,工作频率是12.5 Hz。

图4 打气泵Z向振动时域图

打气泵的噪声主要是由于发动机周期运转造成的,与齿轮撞击关系较大,图4b可见明显撞击然后衰减的信号,且最大幅值较高,齿轮啮合过程中产生冲击振动是不可避免的,其主要是受节线冲击和啮合冲击所致。齿轮啮合时,在节点外的其它啮合点的速度方向不一致。齿面间相对滑动引起摩擦,由于摩擦力在节点处突然改变方向,形成节线冲击。此外,每当一对轮齿进入和脱开啮合时,轮齿上的载荷和刚度突然增加和减少,产生一个瞬间的切向加速度即啮合冲击,二者共同作用产生振动[6]。

上面的冲击振动是主要的,其次齿轮的齿数也有影响,齿数的确定主要取决于齿轮副的工作参数,如传动功率、转速、中心距等。但为使齿轮副工作平稳、均匀磨耗、工作寿命长,还需要从动力学的角度,对所选定的齿数作必要的细微调整。具体来说,就是使两齿轮齿数无公约数而使其重复啮合频率fc成为最小值,这就是齿数设计的动力学依据[5]。

fc=n1·Z1/60Gmin

式中,Gmin=Z1·Z2/Gmax,n1、n2为主从动齿轮转速,Z1、Z2为主从动齿轮齿数,Gmin为主从动齿轮的最小公约数,Gmax为主从动齿轮的最大公约数。

若两齿轮齿数无公约数,则Gmin=Z1·Z2/Cmax达到最大值,fc达到最小值。可见,对fc而言,无公约数的齿数设计是合理的,有公约数的齿数设计是不合理的。

3.1 消声方式一:消隙齿轮的应用

因修改齿形来减少冲击振动难以实现,故本文采用消隙齿轮被动减弱冲击振动,记为方案2。

消隙齿轮由2片齿组成,见图5。较宽的齿轮固定在打气泵曲轴上,称为固定轮,作用是传递动力;较窄的齿轮套在固定齿轮的轮毂上,称为浮动轮,作用是消除齿侧间隙。固定轮与浮动轮上各有一个销钉,两片齿轮中间通过扭簧与销钉的配合产生一个预载扭矩,齿轮安装在气泵曲轴后拧下沉头螺钉与另一齿轮啮合,使固定轮的齿左侧和浮动轮的齿右侧分别紧贴在惰轮轴的齿槽左、右两侧,通过这种错齿结构能够消除齿侧间隙、减弱啮合冲击。

图5 消隙齿轮示意图

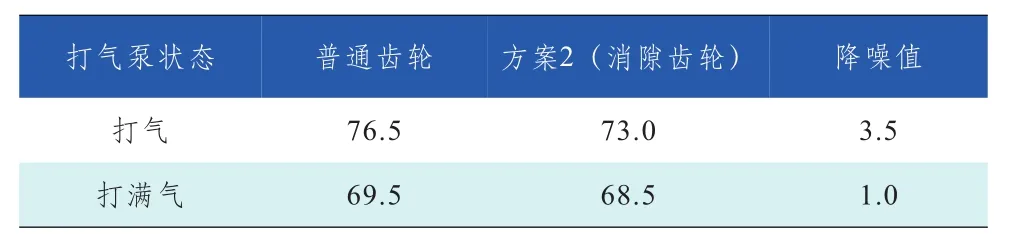

如图5b所示将曲轴齿轮换装为消隙齿轮,验证消隙齿轮的实际降噪效果,结果如表2所示:

表2 换装消隙齿轮车左1.0 m噪声比较 单位:dB(A)

应用消隙齿轮后,打气过程车左噪声降低3.5 dB(A),打满气过程降低1.0 dB(A),但是打气较打满气仍是高4.5 dB(A),没有达成目标3 dB(A)。

3.2 消声方式二:无公约数齿轮的应用

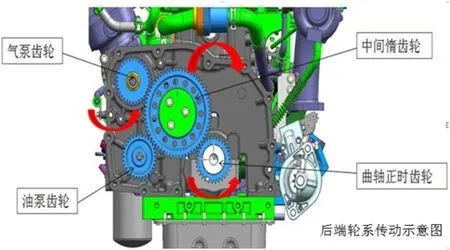

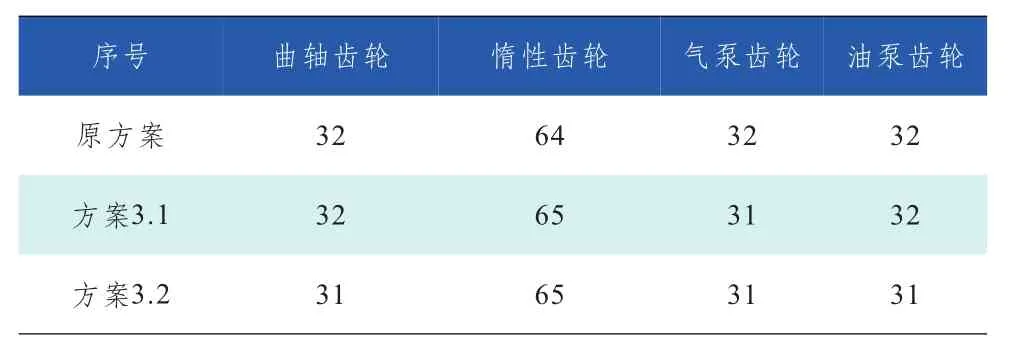

图6是发动机后端轮系示意图,从曲轴到惰性齿轮到气泵齿轮,齿数是32:64:32(油泵齿轮也是32),3对啮合齿数都有多个公约数且最大公约数为32,这会加大重复啮合频率fc、加大冲击振动。

图6 发动机后端轮系示意图

应调整齿数做到齿数无公约数,制定如表3所示的方案,其中方案3.1只修改了惰性齿轮、气泵齿轮齿数,各啮合齿轮齿数无公约数,但方案3.1存在“拍振”风险:打气泵的速比是32/31=1.032,打气泵振动频率为12.9 Hz,与发动机一阶频率12.5 Hz很近。因其改动较方案3.2小,可以实车验证。方案3.2打气泵的速比仍是1:1,不存在风险。

表3 发动机后端轮齿轮齿数方案统计表

方案3.1换装后,怠速打气时噪声有改善但打满气后乘员感受变差、有轻微晃动,如图7所示出现一个合成正弦波,波峰间隔大约为2.6 s,频率为0.38 Hz,这是由打气泵12.9 Hz与12.5 Hz合成而成的。

图7 方案3.1打满气后主驾滑轨Y向振动时域图

方案3.2换装后,怠速打气时噪声有改善且没有出现拍振。测试两个方案车左1.0 m处噪声,统计结果见表4。打气过程方案3.1降噪1.9 dB(A)、方案3.2 降噪2.1 dB(A),打满气后方案3.1、3.2均降噪0.4 dB(A),对打气过程降噪效果比较明显。方案3.2没有拍振,且打气比打满气的噪声高2.8 dB(A),小于目标3 dB(A)。

表4 换装无公约数齿轮车左1.0 m噪声比较 单位:dB(A)

4 结语

本文通过噪声频谱分析、“声学互动滤波”技术分析证明怠速异响存在两个问题,即窄带气流声和宽频带机械撞击声。

窄带气流声通过设计1/4波长管成功消除,问题频段噪声降低9.9 dB(A),气刹的载货汽车多有这类噪声,已经将该技术成功应用到多数气制动车型。

宽频带机械撞击声通过声学相机、打气泵振动分析定位为打气泵齿轮,通过消隙齿轮、齿数无公约数设计成功消除,驾驶室左1.0 m处噪声声压级降低5.6 dB(A),且打气过程比打满气噪声高2.8 dB(A),小于目标3 dB(A)。