基于台架模拟和CAE分析的重卡驾驶室可靠性优化及验证

李栋 石国强 吕敬伟 周强

一汽解放青岛汽车有限公司 山东青岛 266043

对于商用车驾驶室总体性能的考核有很多方面,其中包括碰撞安全强度、扭转和弯曲刚度、可靠性等。很多方面都有相应的标准试验方法来验证,但可靠性是由各个企业自行规定且方法不尽相同,并且直接关系着乘员乘坐舒适性和安全性,是车辆的关键指标之一[1]。

目前驾驶室可靠性考核主要有试验场试验和CAE分析两种。大多数厂家以试验场试验为主,试车场试验是符合汽车行驶状况的试验方法,存在时间周期长、易受外界因素影响等局限性,而CAE分析又缺乏验证,驾驶室台架模拟可靠性试验可以弥补上述不足。本文针对试验场可靠性试验中发现的驾驶室开裂故障,结合台架试验和CAE分析制定优化方案,最终通过验证。通过这些试验方法达到了考核产品可靠性能的目的,能够尽可能早的发现潜在设计问题,最大限度地降低工程风险,缩短开发周期,提高汽车开发质量[2]。

1 试验场可靠性试验问题及原因分析

1.1 试验问题

驾驶室在试验场强化路面可靠性试验中出现裂纹,开裂位置集中在前围内板横梁(图1)及地板梁处(图2)。

图1 前围内板横梁接线盒处、空调管口处、工艺孔处

图2 地板前纵梁、纵梁加强板R角

1.2 原因分析及改进方案

根据驾驶室裂纹情况进行分析,开裂问题可能是由于在结构上抗扭转能力不足和驾驶室钣金材料强度不足引起的。解决开裂问题是车身可靠性设计中的难点之一,提升车身的疲劳性能通常的方法为增加加强板[3]。

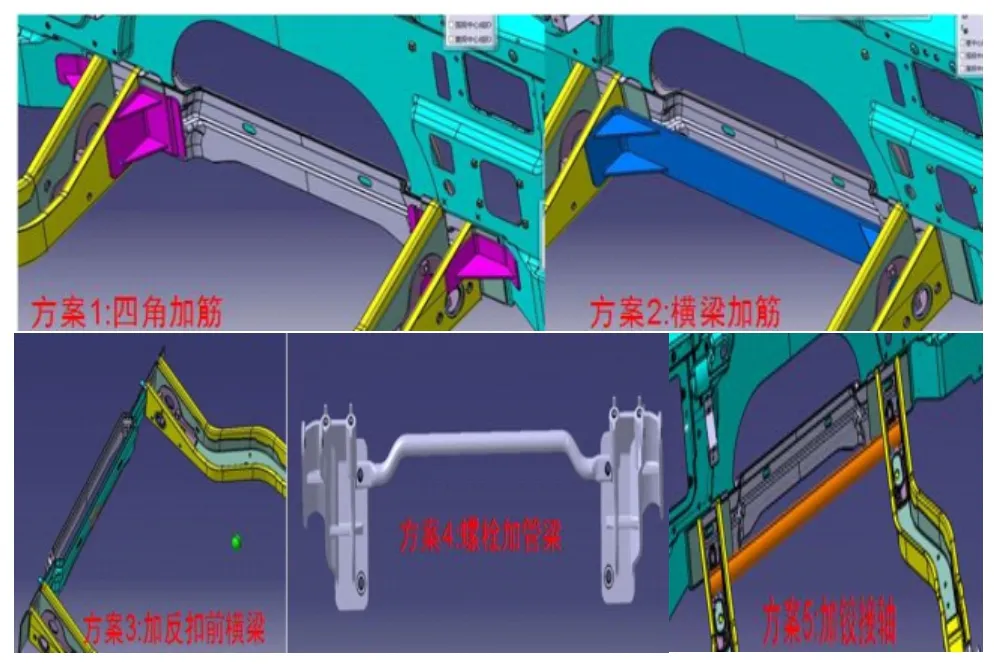

首先对驾驶室的钣金材料进行加强,其措施包括在前纵梁与前围内板横梁处采用满焊,钣金采用增加强度板料,地板梁加强板采用高强度钢板,然后在结构上提出了五种增强方案(图3):

图3 加强方案

a.地板梁与前横梁连接处补焊加强筋;b.地板前横梁处增加加强板;c.加反扣的前横梁;d.螺栓加管梁;e.增加铰接轴。

2 改进方案的CAE验证

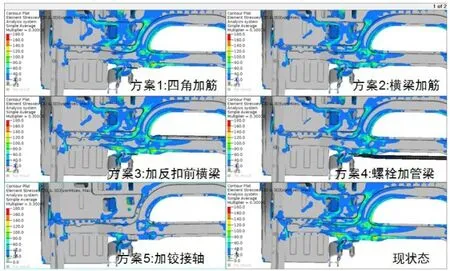

对驾驶室建立有限元模型进行CAE分析(图4),构建白车身带悬置支架并通过集中质量单元将车门、座椅、仪表、卧铺、玻璃等附件及乘员的重量连接到白车身上构建整备车身模型。重点确认故障位置的应力集中情况及改进情况。

图4 驾驶室模型

分两种工况对驾驶室加载载荷:a.垂向颠簸工况,约束悬置XYZ三向平动自由度,Z向施加3G载荷,b.扭转工况:约束后悬置和右前悬置XYZ三向平动自由度,左前悬置点施加Z向5 000 N集中载荷前围内板的CAE分析对比结果见图5。

图5 五种驾驶室加强方案CAE分析对比

根据CAE分析,现驾驶室结构状态在失效点附近应力值较大,加铰接轴方案对驾驶室原失效点附近应力改善效果最佳,应力降低幅度最明显。然后用在试验场强化坏路随车采集的驾驶室四个悬置点附近的振动路谱信号进行台架可靠性试验,来检验增加铰接轴和改进材料对驾驶室可靠性的改善程度。

3 改进方案的台架试验验证

3.1 传递函数的标定

试验用驾驶室按照在整车上的安装方式安装在六自由度试验平台上,并用75 kg假人作为驾驶员配重。将加速度传感器按采集振动载荷谱时的位置安装在待测驾驶室上(图6)。

图6 驾驶室安装及部分测点位置

台架发出的六个自由度的平动、转动白粉红噪为激励信号,带宽根据试验场采集信号的能量分布取50 Hz以内,平动信号振幅 3 mm,转动信号振幅0.5°。对驾驶室、台架构成的系统进行传递函数的标定,以驾驶室悬置附近四个目标点共12方向的信号为响应点测定传递函数。

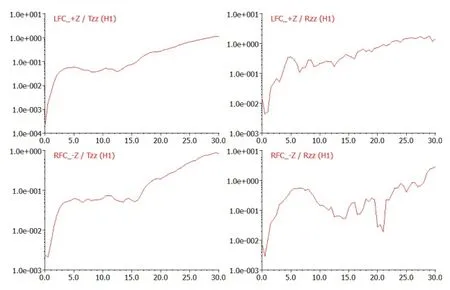

频率处理及功率谱计算后得到6×12个传递函数,其中左前、右前测点Z方向与Z向平动和转动驱动信号间的函数关系如图7所示。

图7 经功率谱计算后的传递函数

3.2 目标信号的迭代和模拟试验信号的生成

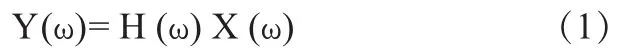

首选对试验场测试信号进行处理,删除凸块路、石块路等特征路面的连接路面信号,然后按信号的能量分布取50 Hz以内进行低通滤波,将试验系统简化为一个多输入、多输出系统,H(ω)为其频响函数矩阵,试验系统的输入(台架驱动)、输出(台架驾驶室信号)信号向量在频域为X(ω)、Y(ω)。系统的输入、输出信号与频响函数的关系式为:

目标信号(试验场采集信号)为yd(t),目标信号的傅立叶变换为:

设频域初始驱动信号为X0(ω),则有:

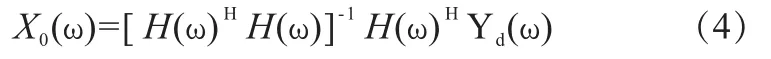

一般响应信号的个数比激振信号的个数要多,则H(ω)不是方阵,因此不能利用直接求逆的方式计算,可以用最小二乘的方法求得初始驱动信号:

对频域值 X0(ω)进行傅立叶逆变换就可以得到初始驱动信号的时域值:

下一步用X0(t)去激励系统,同时采集系统的第1次响应信号y1(t)开始迭代。设第i次迭代采集到系统的响应信号为yi(t)(下标i表示第i次迭代)。计算测得响应信号与目标期望信号的时域误差为:

按照迭代误差的定义计算每个响应点的误差,判断是否满足收敛要求。若所有响应点都满足收敛要求,则将此次台架的驱动信号作为最终驱动信号,接着进行下一段目标期望信号的迭代;否则要对∈(t)进行傅立叶变换,得到频域响应误差:

因响应信号的个数比激振信号的个数要多,则频域的驱动信号修正信号为:

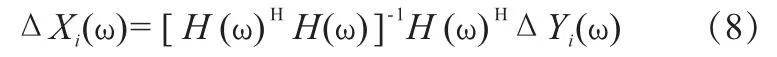

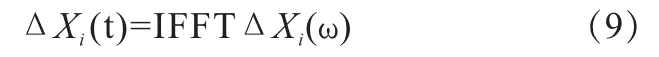

将ΔXi(ω)进行傅立叶逆变换就得到了时域的驱动信号修正信号:

把ΔXi(ω)加到上一次迭代的驱动信号ΔXi-1(t)上去,得到本次修正后的驱动信号。为防过载,一般对修正信号ΔXi(t)进行适当衰减,再用新得到的信号去激励系统,这样反复迭代,直到收敛为止[4]。

如何定义迭代是否收敛即迭代误差也是该试验方法的一个重要问题。由上述信号迭代可以得到直接误差,即目标信号与响应信号的差值,但得到的是多条曲线,无法作为收敛准则使用。这里采用均方根值定义。将差值曲线与目标信号的均方根值比作为迭代误差,以其接近于零的程度来判断是否收敛,反映了响应与目标信号在整个时间历程上偏差值的大小。

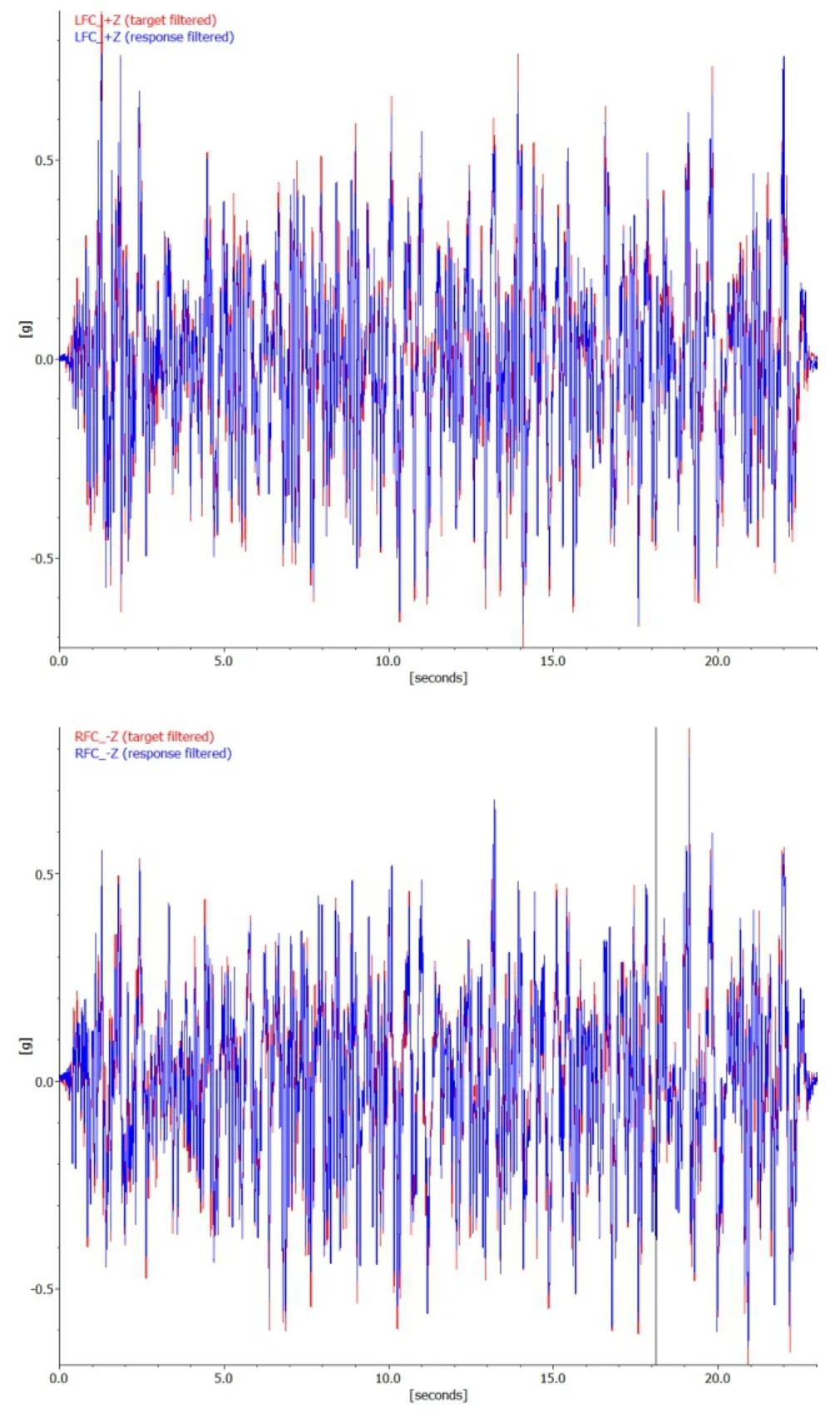

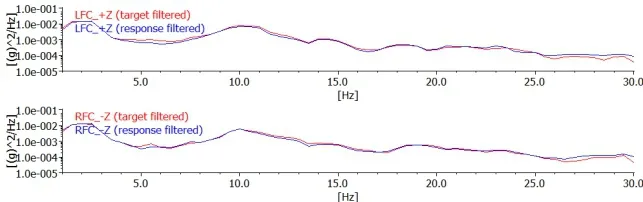

迭代完成后部分测点的目标信号与台架采集到的时、频域响应信号对比,如图8、图9所示。可见两段信号基本吻合(左前、右前悬置附近测点Z向信号为例,红色为目标信号,蓝色为台架响应信号。

图8 时域信号对比

图9 频域信号对比

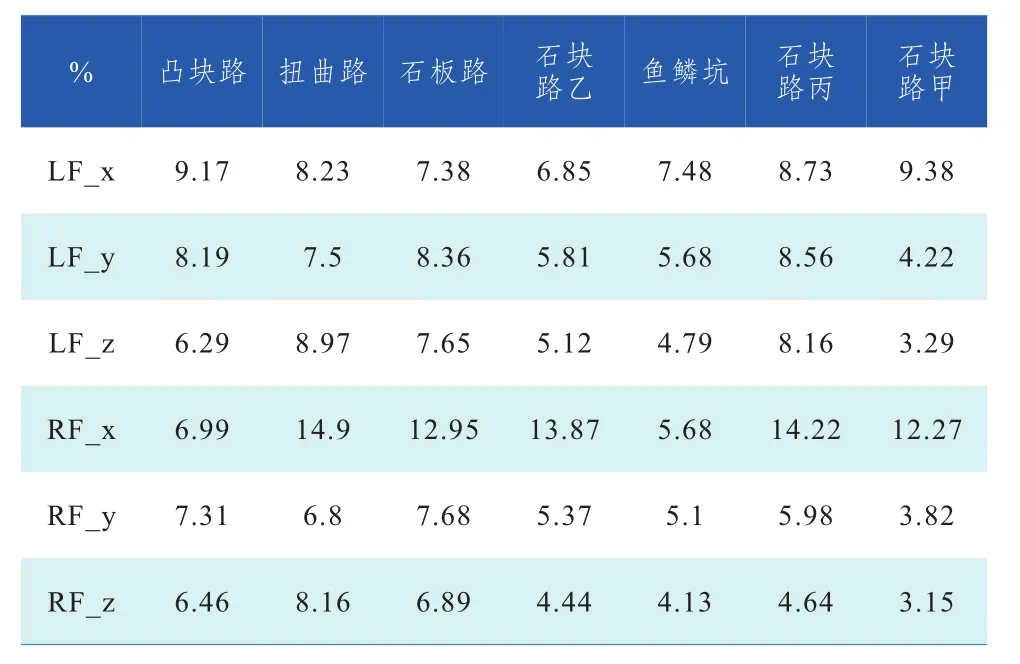

采集到此时响应信号的台架驱动位移和角度信号就可作为此段路面台架可靠性试验的实时的驱动信号。最终得到各测点的响应与试验场采集信号的均方根值误差控制在10%左右,部分路面的信号(左前、右前测点)误差值如表1所示。

表1 均方根值误差

3.3 试验验证

将总计14种特征路面的迭代生成的驱动信号连接起来总计710 s,相当于试验场强化坏路7 km,驱动台架进行模拟强化坏路的可靠性试验10 000 km,每隔一小时检查一次台架与驾驶室的状态。试验完毕在前围内板横梁处、地板梁前纵梁及翻边圆角等前期开裂位置处未再出现裂纹,满足可靠性试验要求。

4 结语

台架道路模拟试验是一种高效、试验结果重复性好、精度高、切实可行的先进试验方法。本文结合CAE分析对车身的应力分布情况及驾驶室故障原因进行排查,并提出优化方案,利用台架试验进行了快速可靠性验证,两者互相补充,提高了设计效率和新产品质量。