锂金属电池中复合固态电解质与负极界面的研究进展

朱晓琪,葛性波,张格非,王 凯,马衍伟

(1 西南石油大学 化学化工学院,成都 610500;2 中国科学院 电工研究所,北京 100190)

为了解决可再生能源与电力需求的时空不匹配问题,发展储能技术尤为重要[1]。在众多的储能技术中,电化学储能技术因其高效、配置灵活、受环境影响小等特点而受到学术界和工业界的广泛关注[2-3]。锂离子电池主要依靠锂离子在正、负极之间的往返移动来工作,在充放电过程中,锂离子在两个电极的活性物质内反复嵌入和脱嵌。锂离子电池具有能量密度大、自放电小、环境友好等特点,其应用范围已经从消费电子产品、电动工具等,扩展到新能源电动汽车、机器人、规模化储能等领域,电池能量密度的需求也不断提升[4-6]。锂金属具有极高的理论比容量(3860 mAh·g-1)、低密度(0.59 g·cm-3)和极低的负电化学电位(-3.040 VvsSHE),与高电压嵌锂材料或高容量硫正极、氧正极等匹配具有较高的理论能量密度[7-10]。然而锂金属过于活泼易与电解液反应,生成的锂枝晶甚至会刺穿隔膜导致电池短路。易燃有机液体电解液在过充、过放、热冲击、短路等不良工况下会导致锂电池胀气鼓包,甚至燃烧,带来严重的安全隐患,因此严重阻碍锂金属电池的发展[11]。同时由于金属锂的高反应活性进而引发的界面不稳定性,导致金属锂负极的库仑效率较低,电池的循环寿命缩短,限制了锂金属电池的实际应用[12]。固态电解质(SSE)相对于有机电解液的优势体现在其不易燃烧的安全性和有可能抵挡锂枝晶生长的力学性能,因此固态电解质与金属锂负极匹配组成高比能锂金属电池被称为下一代高比能电池[13-14]。目前,固态电解质的离子电导率已经接近商业电解液,固态电解质与锂金属负极的界面问题已经成为制约全固态电池性能的主要因素之一[15-16]。如图1所示,对于固态电解质与锂金属,关键的界面问题包括:界面接触、界面反应层以及锂离子在负极界面的沉积。

图1 固态电池的电解质/负极界面问题及研究策略Fig.1 Interfacial issues of solid electrolyte/anode in solid-state batteries and their corresponding research strategies

从界面反应的角度来说,界面接触可以分为没有物质交换、不发生反应的物理接触,以及发生化学反应的化学接触[17]。相对于固-液界面的浸润接触,固-固界面则是更为困难的“硬”接触,接触面积小导致界面接触阻抗高,制约离子在界面的传输,物理接触直接影响全固态电池的性能[18]。化学接触被视为固态电解质与锂金属因热力学不稳定而产生化学反应的接触过程,而随之生成的界面反应层根据界面的热力学和动力学稳定性一般被划分为:热力学稳定型界面、混合导体型界面和亚稳态型界面,固态电解质与锂金属之间存在的界面层普遍为后两者,如图2所示[19-20]。如果锂金属与固态电解质反应形成的界面层导离子的同时导电子,则为混合导电界面。随着导电通路的形成,界面反应持续进行,界面层逐渐增厚,最终腐蚀掉整个固态电解质。如果形成的界面层只允许离子传导,生成的亚稳态界面会防止固态电解质被持续腐蚀,这种钝化层与液体电解液中负极表面的固态电解质界面膜(solid electrolyte interphase,SEI)类似[21-22]。在外电场的作用下,固态电解质和电极界面处保持其物理化学性质稳定的能力被视为电化学稳定性[23]。电池充放电过程中,锂离子在负极表面不均匀沉积会形成锂枝晶;随着充放电过程的循环进行,锂枝晶逐渐延伸刺破隔膜导致电池的短路,带来严重的安全隐患。固态电池中枝晶生长如图3所示,导致锂枝晶生长的因素主要有:(1)物理接触不良:产生的缝隙为枝晶生长提供了自由空间;(2)生成非理想的界面层:若界面层不均匀存在裂纹,将会导致不均匀的锂成核;若界面层为反应和混合导电界面,锂枝晶甚至可以直接沉积并生长在电解质内部的晶界或空隙中;(3)固态电解质有缺陷:表面出现孔洞,给锂枝晶提供生长环境;若固态电解质在晶界的锂离子扩散速率高于晶粒,晶界处的锂枝晶将会优先沉积和溶解[21,24]。锂离子在聚合物固态电解质和负极界面的沉积模式包括尖端生长、径向生长和多方向生长。当界面凸起的地方存在局部电场和和离子扩散,锂枝晶在尖端生长;当锂离子穿过锂枝晶表面的固态电解质界面层继续沉积,此时锂枝晶会继续沿侧向生长(径向生长);当局部存在杂质、缺陷等,锂离子可能会被诱导形核结晶,同时锂离子会继续在已存在的锂枝晶上继续向各个方向沉积生长(多方向生长)[25]。虽然一般认为高机械强度的无机固态电解质能抑制锂枝晶的生长,但是锂枝晶仍然可以沿着固态电解质的缺陷、孔洞及晶界生长导致电池失效[26]。为了保障固态电池的安全运行,需要控制负极侧的锂的均匀沉积。

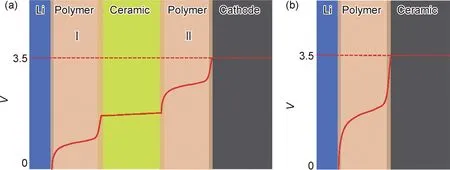

图2 锂金属和固态锂离子导体之间的界面类型[20](a)非反应和热力学稳定界面;(b)反应和混合导电界面(MCI);(c)反应和亚稳固态电解质界面(SEI)Fig.2 Various interfaces between lithium metal and a solid lithium ion conductor [20](a)non-reactive and thermodynamically stable interface;(b)reactive and mixed conducting interphase (MCI);(c)reactive and metastable solid-electrolyte interphase (SEI)

图3 固态电解质中的枝晶生长[21](a)枝晶生长在锂金属负极与固态电解质的界面上;(b)枝晶从锂金属负极向固态电解质内部生长Fig.3 Dendrite growth in solid-state electrolyte[21](a)dendrite growth occurs in the interface between Li-metal anode and SSE;(b)dendrite growth from Li-metal anode to the interior of SSE

固态电解质包括无机固态电解质、聚合物固态电解质和复合固态电解质。无机固态电解质具有高离子导电率,但是脆性大、成本高、与电极的固固接触带来较大界面电阻[27-28]。而聚合物电解质具有优越的柔韧特性,这使其可与当前锂电池生产工艺兼容,有利于规模化应用;但是其室温离子电导率仍然较低,限制了其实用化进程[29-30]。当前报道的提升聚合物电解质离子导电率的方法,主要包括:对聚合物进行共聚嵌段[31-33]、交联[34-36]、增塑[37-40]、高分子共混[41-44]、界面修饰[45]等。其中,将无机填料或有机多孔填料与聚合物电解质相混合制备复合电解质的方法受到越来越多关注。大部分复合固态电解质兼顾无机固态电解质和有机固态电解质的优势,具有较高离子电导率和一定的力学强度[46-48]。考虑到界面构筑对固态电池性能的重要影响,本文总结了复合电解质与金属锂负极的界面研究进展。为了改善负极界面,当前报道的研究思路包括以下方面:(1)设计界面“软接触”;(2)调控复合固态电解质的力学性能;(3)改善锂离子的不均匀沉积。

1 构筑界面“软接触”

在复合电解质中,聚合物因其优越的弹性能够实现与固态电极的良好接触、适应其体积变化,被视为“软接触”材料。一般通过调节复合电解质组分来改变力学性能,减小界面的接触阻抗。例如,可适量共混具有不同力学性能的其他聚合物也是增加“软接触”的策略之一。潘峰等[49]将硼化聚乙二醇(boronized polyethylene glycol,BPEG)、聚环氧乙烷(polyethylene oxide,PEO)以及磷酸钛铝锂(Li1.3Al0.3Ti1.7(PO4)3,LATP)陶瓷填料混合制备复合电解质。实验结果表明,添加了BPEG的复合电解质比未添加的复合电解质,不仅拥有更优越的离子电导率,而且与金属锂接触更佳、界面电阻更小。在锂对称电池的循环测试后对Li片和电解质表面进行SEM表征,发现添加了BPEG的复合电解质,其对称电池的Li片表面光滑、锂沉积均匀。此外,设计多层复合电解质,在电极侧构筑聚合物占比大的电解质层,也能够增加电解质与Li片之间的“软接触”。Goodenough等提出由于盐离子在“聚合物-陶瓷-聚合物”(“polymer-ceramic-polymer”)多层电解质中的传输受到限制,金属锂与聚合物界面的双层电场减小,聚合物层能很好地黏附/润湿锂金属表面,使界面处的锂离子传输更加均匀,如图4所示[50]。Thangadurai等[51]使用由聚环氧乙烷(PEO)、高氯酸锂(LiClO4)和石榴石(garnet)颗粒组成的柔性且具有一定力学强度的聚合物膜作为锂金属和致密的石榴石陶瓷片之间的中间层,厚度为150 μm。锂盐的加入降低了PEO的结晶度,因此不仅提高了复合电解质的离子电导率,而且实现了较好的柔韧性。由复合膜组成的电池在界面处产生的电荷转移电阻(400 Ω·cm2,RT)比锂负极与石榴石颗粒之间的电荷转移电阻(约为1638 Ω·cm2,RT)小1/4,并且显示出稳定和可逆的锂电镀/剥离电压分布。此外,聚合物复合膜在0.1 mA·cm-2的电流密度和长时间循环(140 h)下仍然显示出良好的对锂稳定性。徐友龙等[52]设计了一种对称型复合电解质,通过引入聚合物PEO薄缓冲层对裸石榴石电解质进行改性,形成PEO-garnet-PEO复合电解质,界面阻抗从1360 Ω·cm2降到177 Ω·cm2,且LFP/P-0.15 Si-LLZO-P/Li电池在100次循环后,保持128.8 mAh·g-1的比容量,库仑效率为98.5%。

图4 在Li/LiFePO4电池的充电过程中,三明治型电解质(a)和单层聚合物电解质(b)的电势分布的说明图[50]Fig.4 Illustration of the electric potential profile across the sandwich electrolyte(a) and individual polymer electrolyte (b) in charge process of Li/LiFePO4 cell[50]

在固态电池中,液相疗法是解决界面“硬接触”最方便的方案之一[53]。液相疗法即在固态电解质界面引入少量的液体电解液以增加界面润湿减少固-固接触阻抗。Guo等[54]探索了以活性陶瓷Li1+xAlxGe2-x(PO4)3(LAGP)为主要离子传导介质,以聚合物聚(偏二氟乙烯-co-六氟丙烯)(poly(vinylidene fluoride-co-hexafluoropropylene),PVDF-HFP)为基体的复合固态电解质,采用了化学、热、电化学稳定性皆高的离子液体溶胀在聚合物中,显著改善了电池中的界面。但是若直接添加有机电解液或室温离子液体进行界面润湿,需要面临锂金属与有机电解液发生化学反应,或是室温离子液体随着电化学反应被消耗引发的电池失效等问题。除了液相疗法,原位聚合是近年来开发的一种有效的界面构筑方法。原位聚合主要是通过热引发、紫外引发等方法在固态电解质和锂金属界面间原位聚合形成适应间隙的聚合物层,以此改善界面接触[55-56]。崔光磊研究团队[57]通过原位聚合成功制备了聚碳酸乙烯酯(poly(vinyl carbonate),PVCA)与Li10SnP2S12(LSnPS)的复合固态电解质材料。如图5所示,该原位聚合电解质可有效改善刚性界面问题,组装的固态Li-Li对称电池界面阻抗从1292 Ω·cm2显著降低到213 Ω·cm2。组装的LiFe0.2Mn0.8PO4(LFMP)/复合电解质/Li固态锂金属电池在室温下以0.5 C的倍率循环140次后,容量保持率达88%,库仑效率超过99%,电池容量可达130 mAh·g-1,优异的电化学性能可归因于复合电解质与锂金属的良好相容性以及原位聚合法制备的复合电解液与固态电极之间的完整相容界面。郭玉国研究团队[58]在锂金属表面采用紫外引发聚合修饰了一层耐还原的聚乙二醇二丙烯酸酯(polyethylene glycol diacrylate,PEGDA),填充于聚丙烯腈(polyacrylonitrile,PAN)和磷酸锗铝锂(Li1.4Al0.4Ge1.6(PO4)3,LAGP)(80%,质量分数,下同)复合电解质与金属锂之间,避免了锂金属直接与LAGP反应,减小了界面阻抗。与固态电池中很少使用的LiNi0.6Co0.2Mn0.2O2和LiNi0.8Co0.1Mn0.1O2正极匹配,组成的固态锂金属电池具有容量大、循环寿命长等优异的电化学性能。此外,锂对称电池在2 mA·cm-2下可保持小于40 mV的稳定极化超过1000 h,显示了优异的抑制枝晶生长能力。但是原位聚合方法仍然需要继续优化,例如聚合后固态电池的内部化学组成与环境复杂,对性能的影响仍然需要进一步研究,此外规模化的原位聚合的工艺也还需要进一步摸索和控制。

图5 LFMP/PVCA-LSnPS/Li电池的示意图和其充放电曲线[57]Fig.5 Schematic diagram of LFMP/PVCA-LSnPS/Li battery and its charge-discharge curve[57]

2 调控固态电解质的力学性能:刚柔并济

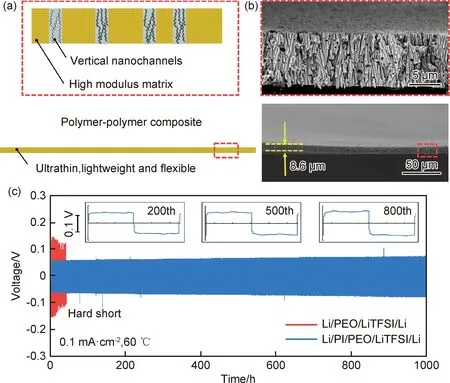

全固态电池中,由于固态电解质和电极是固固接触,难以缓冲锂离子在金属锂负极沉积/溶解带来的体积变化,因此电极/电解质界面会产生结构应力,随着充放电循环的进行,结构应力会不断积累,导致界面结构破坏,并最终造成电池的失效[59]。无机固态电解质包括氧化物电解质和硫化物电解质,氧化物电解质一般拥有较高的力学强度,不易发生形变但不能适应充放电过程中极片的体积变化;硫化物电解质的弹性模量和断裂韧度适中,与极片的界面接触比较好但存在稳定性的问题[60-62]。聚合物固态电解质弹性模量低,Monroe和Newman理论预测要想阻挡锂枝晶的刺穿,聚合物电解质的剪切模量需要高于金属锂(Li剪切模量为4.25 GPa)的2倍[63]。在复合固态电解质中,无机或有机填料、骨架提供了能够抑制锂枝晶生长可能性的力学强度,而聚合物电解质的存在使得固态电解质更能有效地接触金属锂负极,因此通过调整复合电解质中聚合物和填料的成分、占比可有效调节电解质的力学性能。Goodenough等[64]报道的PEO和锂镧锆钽氧(Li6.4La3Zr1.4Ta0.6O12,LLZTO)复合电解质合成研究中,随着LLZTO填料含量的增加,复合电解质从以聚合物为主的“ceramic-in-polymer”(CIP)变成以陶瓷为主的“polymer-in-ceramic”(PIC)。加入低浓度无机填料复合电解质保持其柔韧性的同时界面稳定性得到提高,而加入高浓度无机填料的复合电解质(PEO-LLZTO-PEG(质量比10∶85∶5)-60%LiTFSI)组装而成的对称锂电池在55 ℃下以0.5 mA·cm-2的恒电流密度重复充电和放电1 h,对称电池的电压稳定时间超过680 h,表明PEO-LLZTO-PEG-60%LiTFSI复合电解质与锂金属负极具有良好的相容性。此种复合电解质中离子导电率和力学性能呈现出相互制约的关系。孙学良等[65]研究了不同粒径石榴石复合电解质从CIP到PIC对枝晶的抑制效果的同时,设计“三明治”型多层复合电解质,较柔软的复合层在两侧以提升与固态电极的接触,而高力学强度的复合层在中间以抑制锂枝晶,如图6所示。适当组分的复合固态电解质,相对于无机固态电解质拥有更佳的加工性且与固态电极的接触更加紧密,而相对于聚合物固态电解质力学强度更高、对金属锂的循环性能明显提升,在30 ℃复合电解质能够在0.2 mA·cm-2电流密度下进行400 h以上的高度稳定的镀锂/剥离循环。另外,高力学强度的有机填料或骨架也被选择添加到聚合物电解质中以增加其阻挡锂枝晶的能力。崔光磊等[66]提出了刚柔耦合的概念,并在此基础上开发了一种非常有实用化前景的固态聚合物电解质,由聚环氧乙烷(PEO)、聚氰基丙烯酸酯(PCA)、双草酸锂硼酸酯(LiBOB)和坚固的纤维素非织造布组成。纤维素与PCA-PEO聚合物耦合,增强了力学强度、提高了耐热性并且扩大了电化学窗口。崔屹研究团队[67]报道了一种聚合物-聚合物固态电解质的设计,用PEO/LiTFSI聚合物基体填充一种8.6 μm厚的纳米多孔聚酰亚胺(polyimide,PI)薄膜,复合而成的材料可以用作安全的固态聚合物电解质,如图7(a),(b)所示。PI膜不可燃,机械强度高,垂直通道增强注入聚合物电解质的离子导电性,且复合电解质在0.1 mA·cm-2电流密度下循环超过1000 h(如图7(c)所示),在0.5 C时,LFP/PI/PEO/LiTFSI/Li电池在200多次循环后表现出非常稳定的性能,而LFP/PEO/LiTFSI/Li电池在100次循环后急剧衰减。同样,范丽珍等[68]采用PI膜为骨架支撑,浇铸上不同浓度LLZTO陶瓷的PVDF基复合电解质。PI膜具有较高的机械强度、热稳定性和化学稳定性,混合了PI后的复合电解质比原复合电解质在对锂金属的循环稳定性方面有较大的提升,室温条件下在0.1 mA·cm-2电流密度下循环能达到1000 h。

图6 PIC-5 μm,CIP-200 nm和分层三明治型复合电解质的示意图[65]Fig.6 Schematic of the PIC-5 μm,CIP-200 nm and hierarchical sandwich-type composite electrolytes[65]

图7 PEO/LiTFSI/PI复合固态电解质[67](a)设计原则示意图;(b)超薄纳米多孔PI膜(底部)的横截面SEM图和对齐纳米孔(顶部)的放大图像;(c)采用PEO/LiTFSI薄膜电解液和PI/PEO/LiTFSI电解质的对称锂电池在60 ℃下的长期循环,插图:分别在第200,500和800小时的Li/PI/PEO/LiTFSI/Li的电压分布,每一周期持续1 hFig.7 PEO/LiTFSI/PI composite SSE[67](a)schematic showing the design principles;(b)cross sectional SEM images of an ultrathin nanoporous PI film (bottom) with zoomed-in image of the aligned nanopores (top);(c)long-term cycling of symmetrical Li-Li cells with PEO/LiTFSI thin-film electrolyte and PI/PEO/LiTFSI electrolyte at 60 ℃.Inset:voltage profile of Li/PI/PEO/LiTFSI/Li at the 200th,500th and 800th hours,respectively.Each cycle lasts for 1 h

3 实现锂离子的均匀沉积

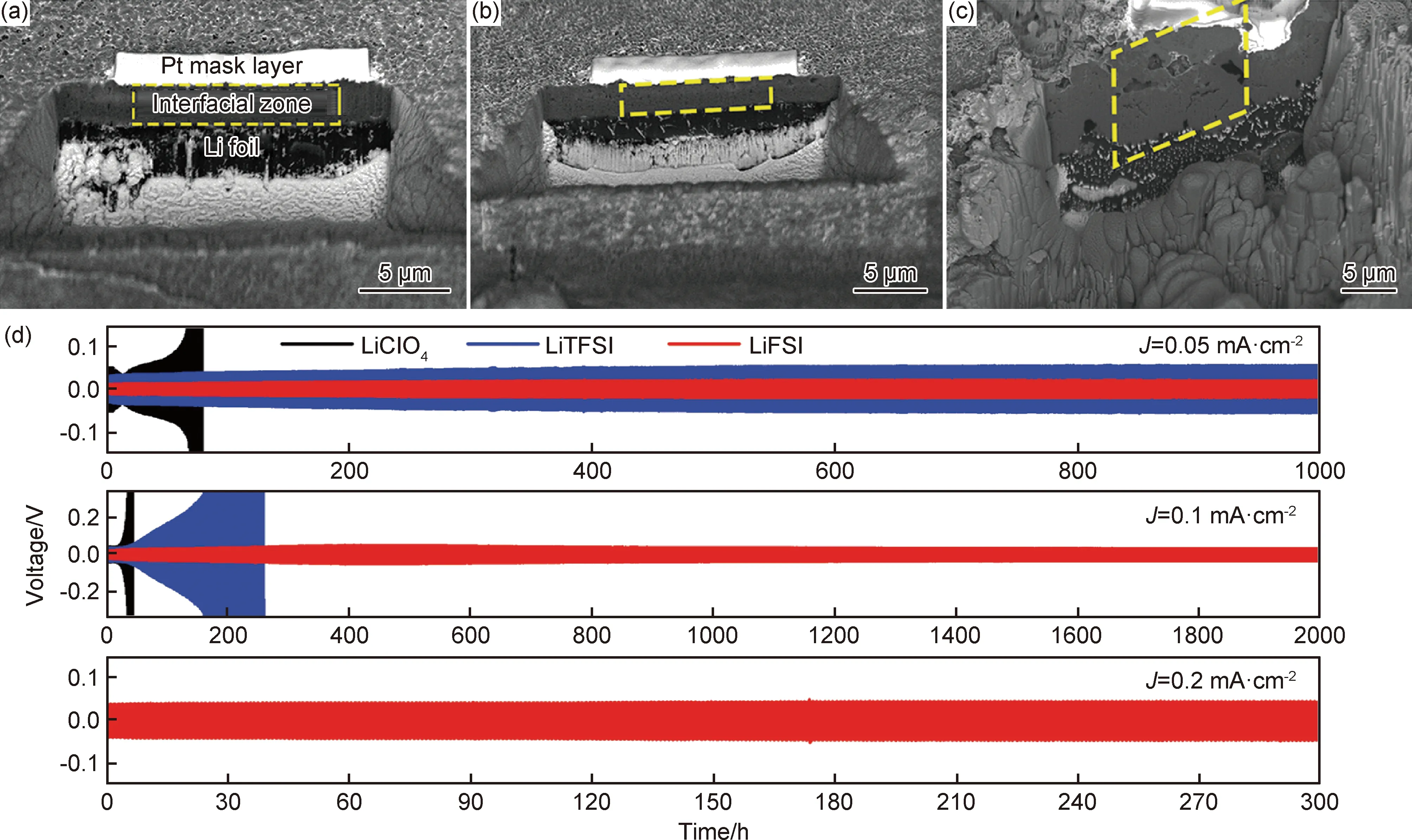

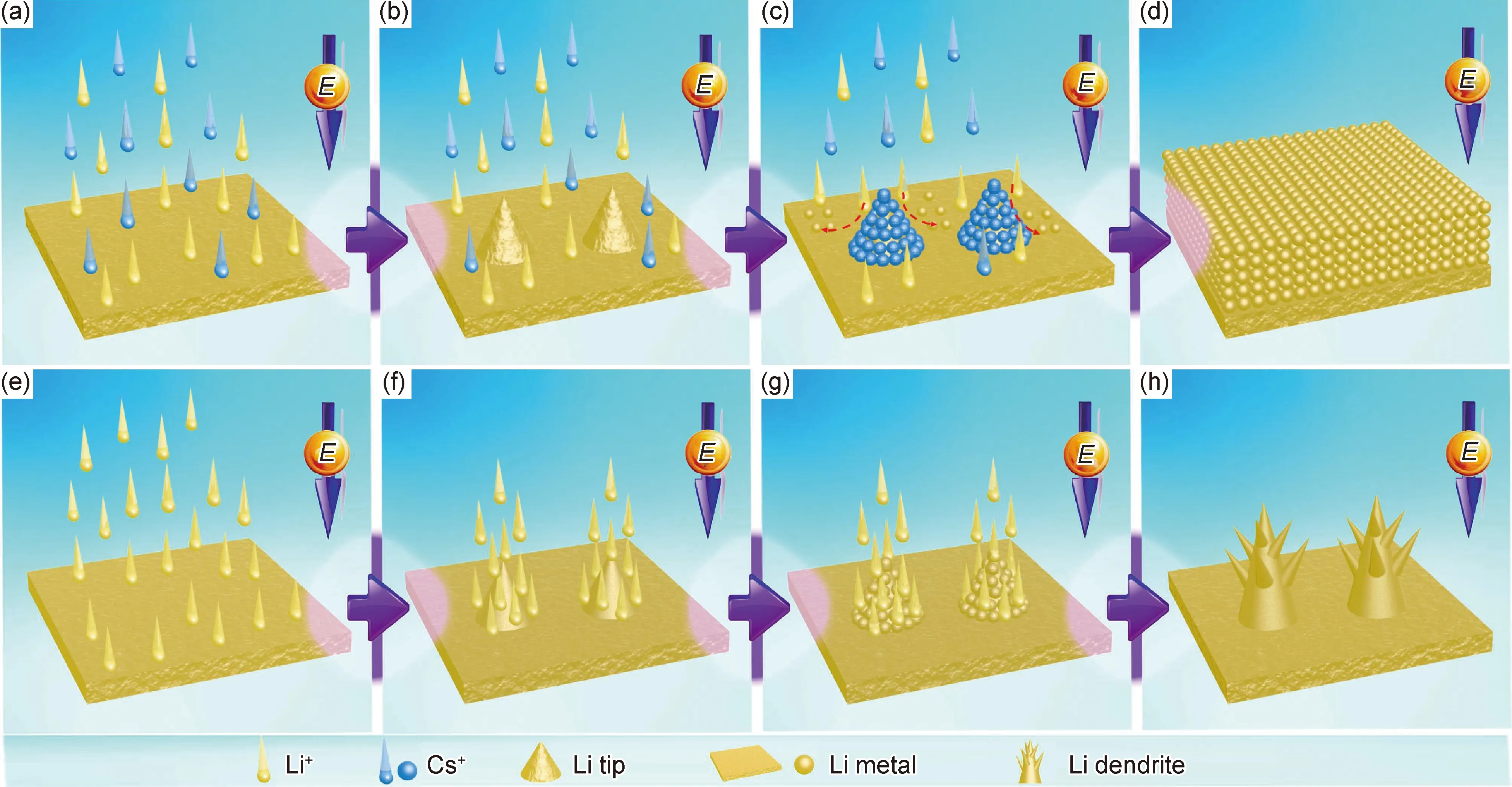

复合电解质一般以聚合电解质层或聚合物含量占比多的一相与锂金属负极匹配,因此复合电解质与锂负极产生的化学反应界面层,通常主要是聚合物与锂负极产生的化学反应界面层。锂金属具有极强的还原性,会导致聚合物在锂负极表面自发分解生成还原产物,形成界面反应层。锂负极与不同组分的聚合物会生成不同的界面反应层,致密的界面反应层可以阻挡电解质和负极发生进一步反应,因此设计合理的界面层是关键[69]。稳定的界面反应层是良好的离子导体,锂离子可以穿过界面反应层在电极表面沉积,但因为锂负极、固态电解质和界面反应层自身电势、电化学稳定性的问题,以及存在的过充过放操作,常导致锂离子沉积不均匀甚至锂枝晶析出最后刺破电解质使电池失效,改善锂离子在负极表面的不均匀沉积是当务之急。南策文等[70]采用不同种类的锂盐与PVDF混合制备固态电解质,发现含有双氟磺酰亚胺锂(LiFSI)盐的聚合物电解质与Li片组装成电池后,原位形成了具有稳定均匀镶嵌结构的纳米界面层(如图8(a),(b),(c)所示),有效地抑制锂枝晶的生长。其在0.1 mA·cm-2下重复镀锂-剥离循环测试超过2000 h仍然稳定(如图8(d)所示),与LiCoO2匹配的全固态电池也显示出了优异的循环性能,在25 ℃,0.15 mA·cm-2下进行200次循环后几乎没有容量衰减。界面层的阻抗低,循环过程中由此导致的极化小。此外,提升复合电解质本身的离子迁移数也可以有效降低锂离子在界面的积累,从而降低因浓度梯度的提高而产生的较大的过电位,抑制锂枝晶的生长[71]。张兰等[72]通过实现LGPS与PEG之间的化学键合,添加PEO后得到高离子导电率、高离子迁移数的复合电解质,电极/电解质界面上的离子积累减少,同时电解质在耦合过程中形成了致密的排列有序分子的保护层,这种双重作用能够更好地抑制枝晶的生长。进一步利用聚合物材料的自愈性的特点也可以改善锂离子的不均匀沉积。孙学良等[73]提出了一种自修复静电屏蔽的聚合物固态电解质。如图9所示,通过引入0.05 mol·L-1Cs+来实现均匀的锂沉积。与锂离子的还原电位(1.7 mol·L-1)相比,Cs+显示出更低的还原电位。在锂沉积过程中,Cs+在初始锂尖端周围形成一个带正电荷的静电屏蔽层,迫使锂进一步沉积到负极的相邻区域,最后得到一个平滑的沉积层和无枝晶的锂负极表面。

图8 固态电解质的FIB-SEM图和恒电流循环曲线[70](a)在0.1 mA·cm-2下50次循环;(b)在0.5 mA·cm-2下50次循环;(c)在0.5 mA·cm-2下失效后;(d)Li/PVDF-LiX/Li电池在电流密度为0.05,0.1 mA·cm-2和0.2 mA·cm-2时的恒电流循环曲线Fig.8 FIB-SEM image and galvanostatic cycling profiles of SSE[70](a)50 cycles at 0.1 mA·cm-2;(b)50 cycles at 0.5 mA·cm-2;(b)failure at 0.5 mA·cm-2;(d)galvanostatic cycling profiles of the Li/PVDF-LiX/Li cells at current density of 0.05,0.1 mA·cm-2 and 0.2 mA·cm-2

图9 PEO-Cs+电解质(a)~(d)和常规纯PEO电解质(e)~(h)的Li沉积过程图解[73]Fig.9 Illustration of the Li deposition process for PEO-Cs+ electrolyte (a)-(d) and conventional pure PEO electrolyte (e)-(h)[73]

4 总结与展望

锂金属固态电池被认为是下一代电池,具有能量密度高、安全可靠等优点,目前对于固态电解质离子电导率的提升已经取得了一定的进展,而改善锂金属负极和固态电解质的界面性能仍然需要继续深入研究和探索。复合固态电解质因为兼顾无机固态电解质和有机固态电解质的优点而备受关注,同时复合固态电解质与锂金属负极的界面问题(界面接触、界面反应层以及锂离子沉积)也在探索和优化中,并向实用化推进。通过调整复合电解质组分、设计多层结构复合电解质,可以调节复合固态电解质的力学性能以提高界面相容性、抑制锂枝晶;而利用共混聚合物、添加聚合物层可以提高对锂金属的浸润性,此外还可以在锂金属负极上直接原位聚合增加“软接触”,减少固态电解质与负极之间的缝隙、克服界面阻抗。设计合理的界面层、提升复合固态电解质离子电导率、利用聚合物电解质本身的自愈性,可以显著改善锂离子不均匀的沉积。

为了从根本上解决复合固态电解质和锂金属负极界面存在的问题,对界面反应机制和演化仍然需要更加深入的探索。例如,固态电解质和锂负极界面处锂离子的还原和扩散的机制、界面层的结构和组成以及界面层的演化都还尚未清楚。后续研究需要采用原子尺度的表征技术和跨尺度建模等来揭示界面的物理和化学相互作用。目前的锂对称电池循环测试还处于小电流密度测试阶段,与实际要求的电化学稳定性相差甚远。此外,还应考虑到充放电过程中锂金属体积的变化,这些变化导致的电极与电解质之间的物理接触变差或界面应力增大,从而破坏界面结构并增大内阻。通过对电极/固态电解质界面问题的进一步深入研究,有助于大幅改善界面的相容性,这将有力推动固态电池实用化的进程。