空间核反应堆冷却剂热物性比较分析

刘 祥, 郝祖龙, 牛风雷

(华北电力大学非能动核能安全技术北京市重点实验室,北京 102206)

0 引 言

伴随科技的进步,人们对太空的探索越发深入。太空探索任务复杂度不断提高,对能源供给提出了更高的要求;而化学电源、太阳能电源、同位素电源等常用电源受其自身工作原理限制通常有工作寿命短、运行依赖太阳光、供给能量密度小等缺陷,无法满足空间飞行器长时间、远距离、无光照的工作需求。空间核反应堆[1-2](以下简称空间堆)电源由于其能量密度大、无需光照、使用寿命长等优势,成为目前太空电源的主要研究方向。针对不同功率的空间堆,其冷却方式有所不同:1~10 kW的空间堆多采用热管冷却,热管内工质多为钠、锂;10~100 kW的空间堆利用液态碱金属直接冷却居多,如钠、锂、钠钾合金;100 kW以上的空间堆多使用氦气或氦氙气体冷却。

空间堆是指为空间飞行器等空间设备提供电力的一类核反应堆,其利用持续的链式裂变反应产生热量,热量再由冷却介质运载至热电转换系统进行发电[3-4]。

本文为探究空间堆冷却剂的选择标准,便于空间核反应堆的选材和后续结构设计,梳理了钠、钾、锂、钠钾合金及氦气作冷却剂的相关热物理性质。鉴于目前关于各冷却剂的物性数据较为零散,本文针对密度、黏度、热导率等性质对冷却剂进行集中比较,分析得出其差异,并给出不同堆型冷却剂的选择推荐。

1 空间堆及其冷却剂

1.1 空间堆冷却方法

空间堆根据冷却方式的不同可以分为热管冷却堆、液态金属冷却堆和气体冷却堆。

1.1.1 热管冷却

热管冷却[5]通过冷却介质气液相变和毛细力实现热传递,热端液态冷却工质受热汽化,蒸气在微小的压差作用下流向冷端,释放热量同时凝结成液体,液体在多孔材料毛细力作用下回到蒸发段。该冷却方式结构简单,每根热管各自独立,有效避免单点失效[6];但传热效率有限,适用于中低功率堆型;工质多为钠、钾。

1.1.2 液态金属冷却

液态金属冷却[7-10]利用电磁泵驱动液态金属将堆芯热量带出。该方式传热效率高,对材料强度要求低;但回路易冻结,有泄露风险,且电磁泵驱动技术难度大;工质多为钠、锂、钠钾合金。

1.1.3 气体冷却

气体冷却[11-13]即利用密封回路的高压气体带出堆芯热量。该方式可允许很高的堆芯温度,惰性气体无腐蚀,适用于大功率堆型;但高气压对结构材料蠕变强度要求高,气体泄漏风险大;工质多为氦气、氦氙气体。

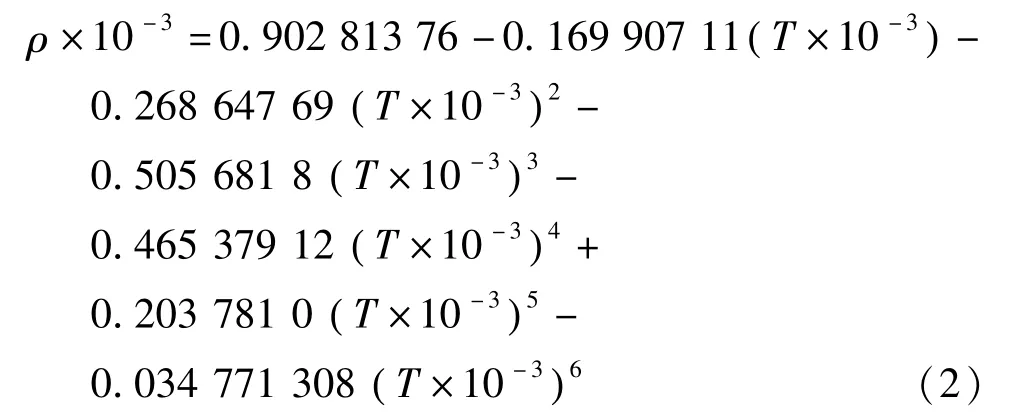

1.2 冷却剂基本热物性分

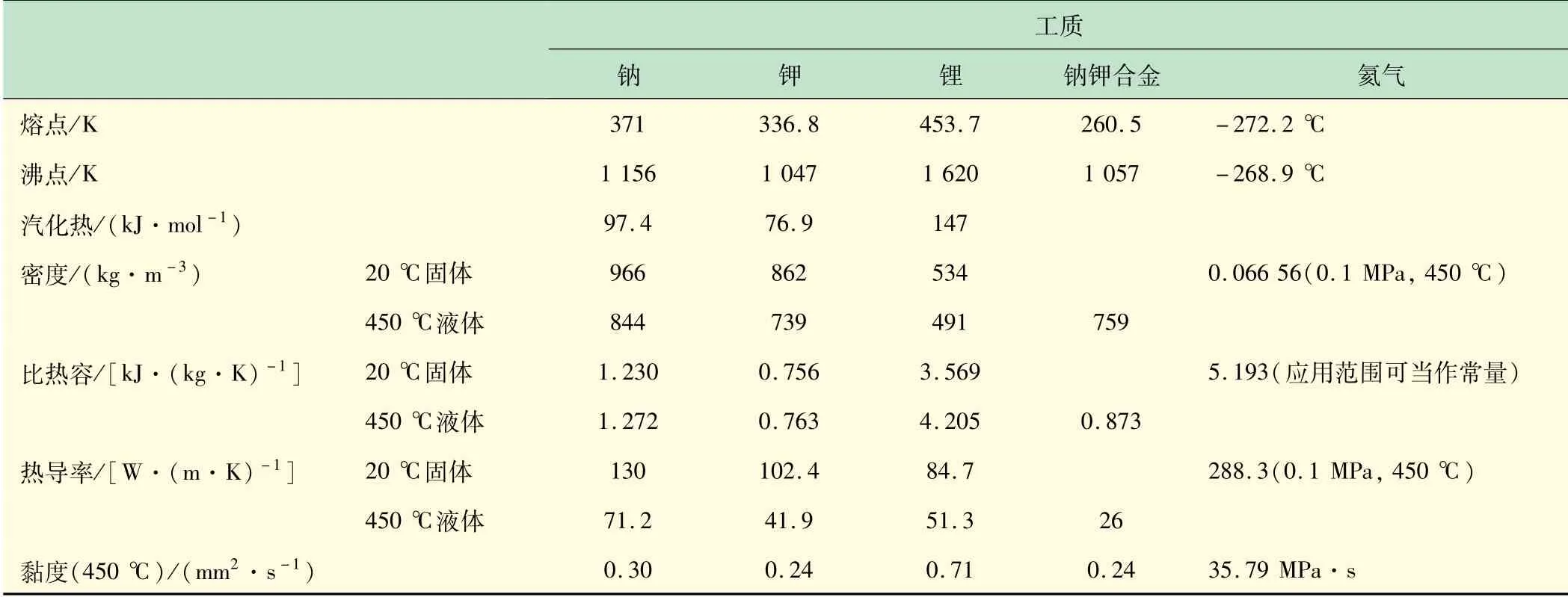

上述空间堆冷却剂工质涉及钠、钾、锂、钠钾合金(本文涉及钠钾合金为22Na-78K)、氦气、氦-氙气体。表1提供其熔沸点及指定温度下的相关热物性,可为空间堆冷却剂初步筛选提供参考[14-15]。

表1 冷却工质基本热物性

2 物性公式及分析

2.1 物性公式

为探究各冷却剂热物性的差异,拟从密度,比热容,热导率,黏度,蒸汽压入手总结各金属冷却剂的物性计算公式[14-15]。

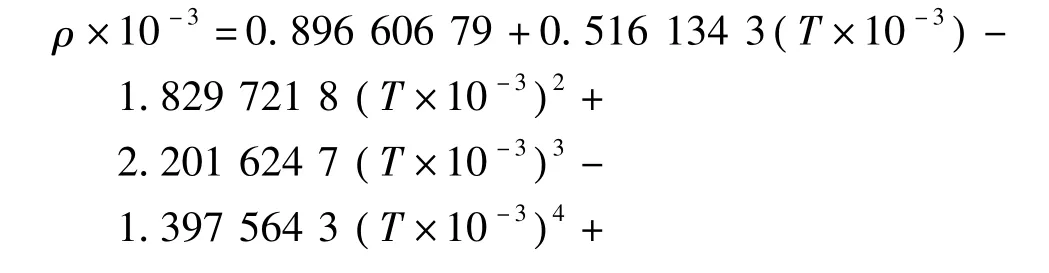

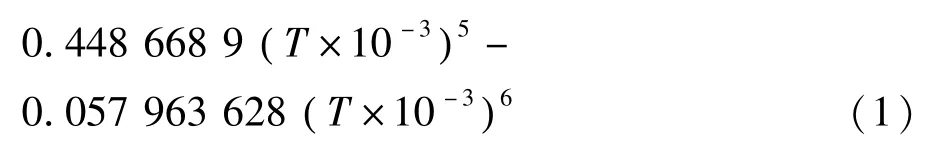

2.1.1 密度

金属密度与其所处状态密切相关,针对温度、压强两个因素,液态金属密度基本只受温度影响。

钠密度与温度的函数关系为

钾密度与温度的函数关系

锂密度与温度的函数关系为

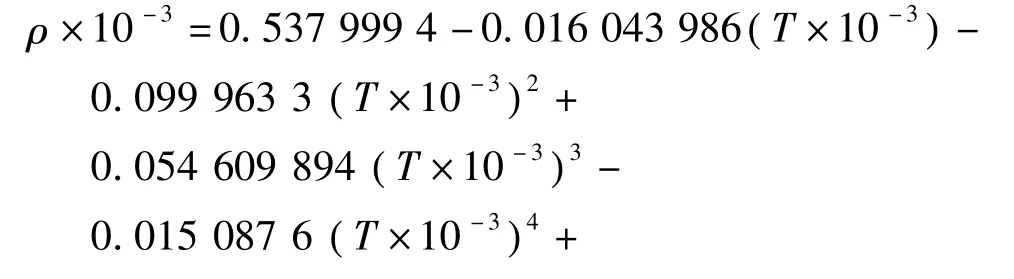

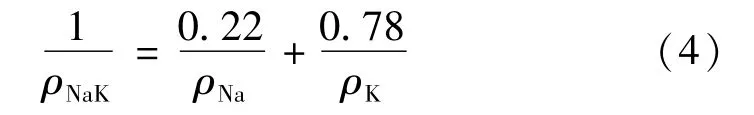

钠钾合金的密度与温度的函数关系为

式中,ρNaK、ρNa、ρK分别为钠钾合金、钠、钾的密度。式(1)~(4)为各金属密度与温度的函数关系表达式,其中:ρ的单位为kg/m3,T的单位为K。

2.1.2 比定压热容

工质用作冷却剂,需要足够大的比热容以实现较好的冷却效果。

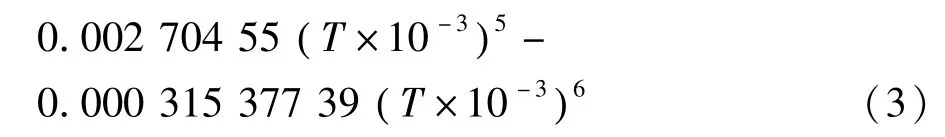

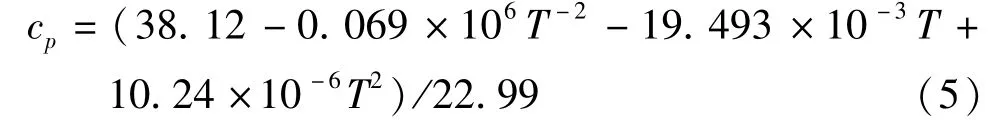

钠的比定压热容

钾的比定压热容

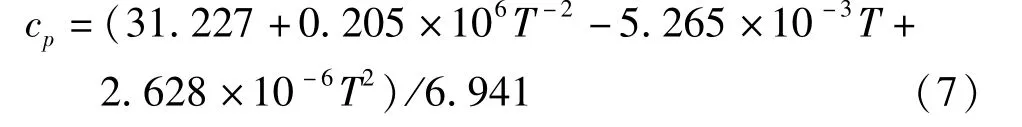

锂的比定压热容

钠钾合金的比定压热容

式中,cp(Na),cp(K)分别为钠和钾的比热容,cp的单位为J/(kg·K)。

2.1.3 热导率

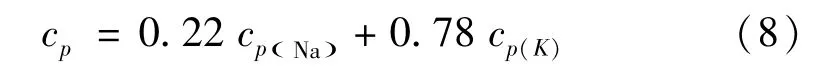

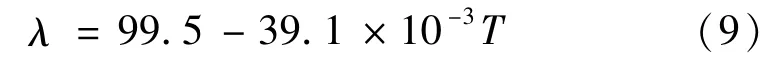

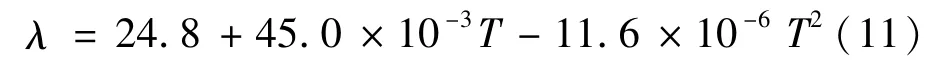

热导率大小也是冷却剂选择的一个重要指标,以下工质的热导率公式参考自国际原子能机构文件[14]。其中:λ的单位为W/(m·K)。

钠的热导率

钾的热导率

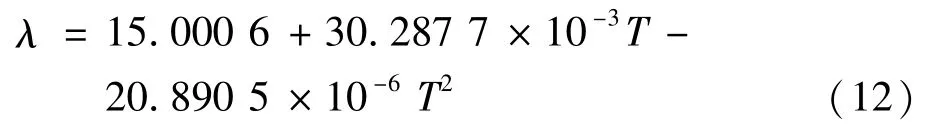

锂的热导率

钠钾合金的热导率

2.1.4 黏度

除钠钾合金为计算动力黏度υ外,其余均为计算运动黏度η[14]。式中,υ单位为m2/s;η单位为Pa·s。

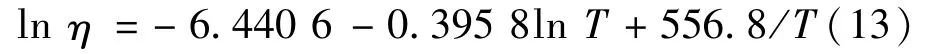

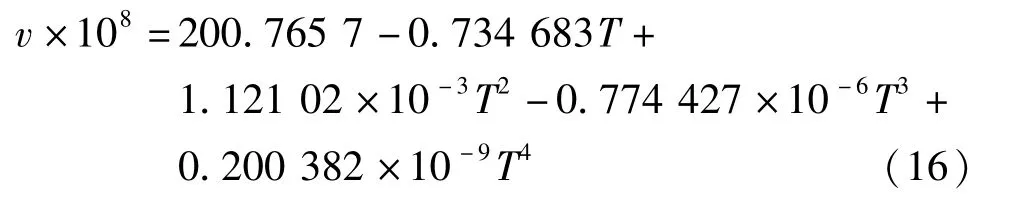

钠的黏度

钾的黏度

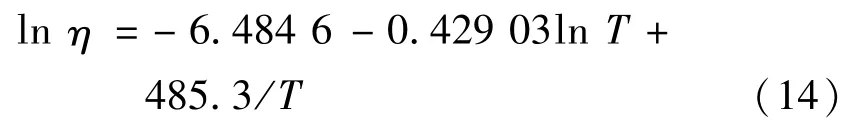

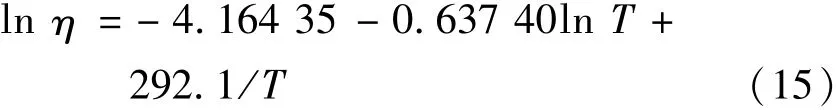

锂的黏度

钠钾合金的黏度

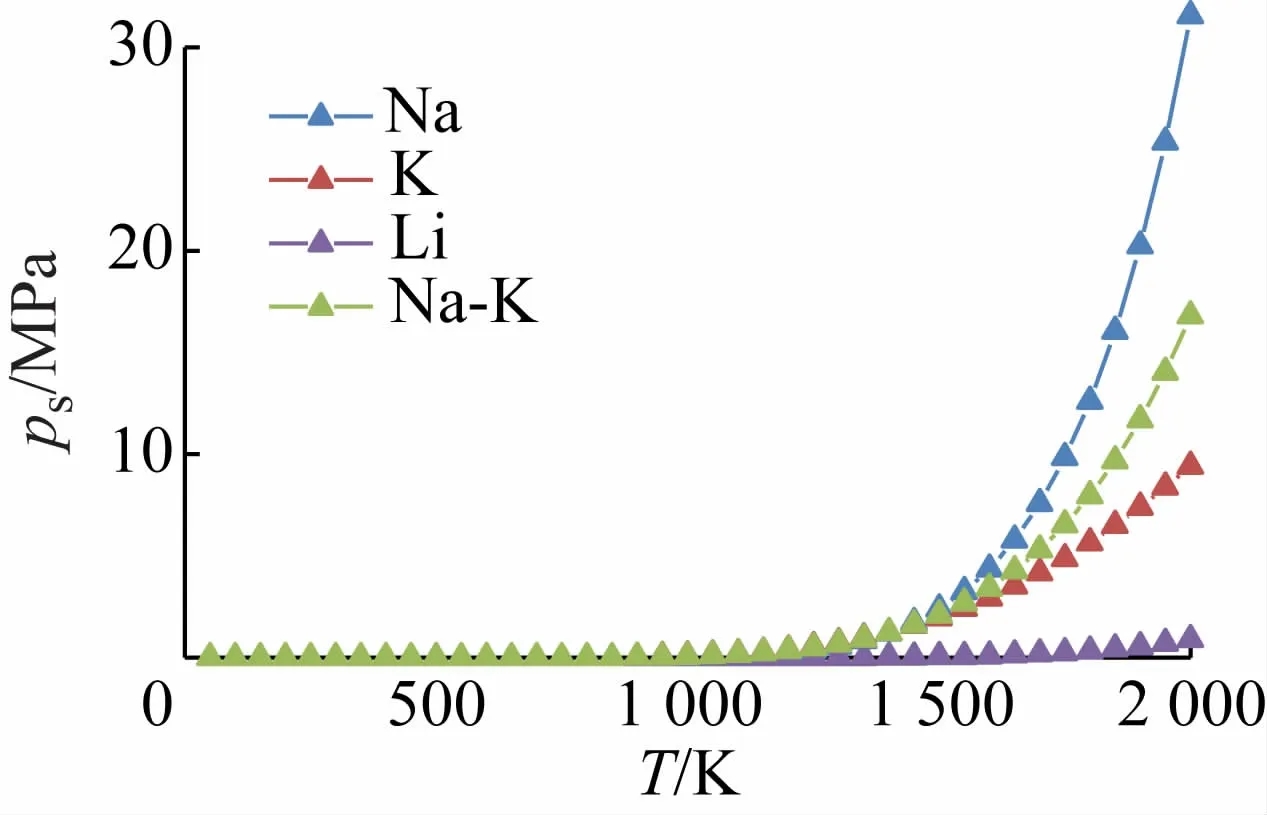

2.1.5 蒸汽压

以下为各工质的饱和蒸汽压计算公式,其中:ps单位为MPa。

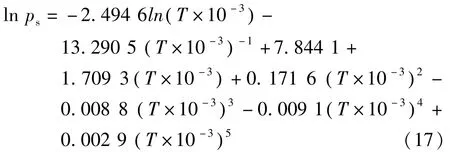

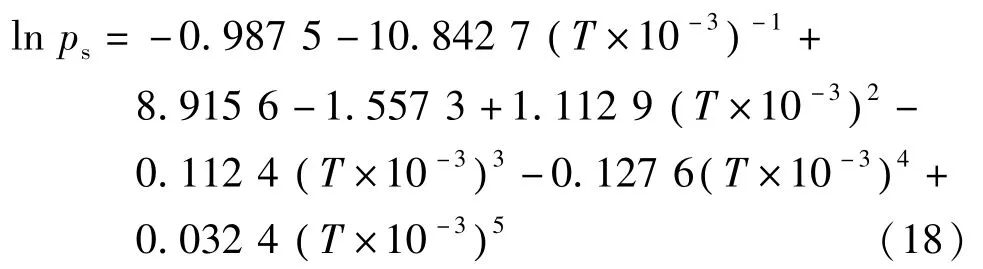

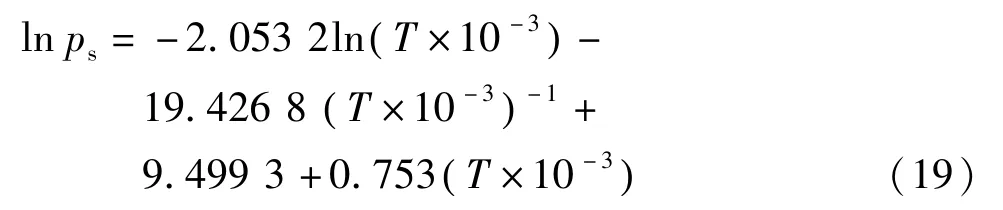

钠的饱和蒸汽压

钾的饱和蒸汽压

锂的饱和蒸汽压

2.2 分析比较

2.2.1 金属冷却剂

以下对4种金属冷却剂的热物性进行集中对比分析。

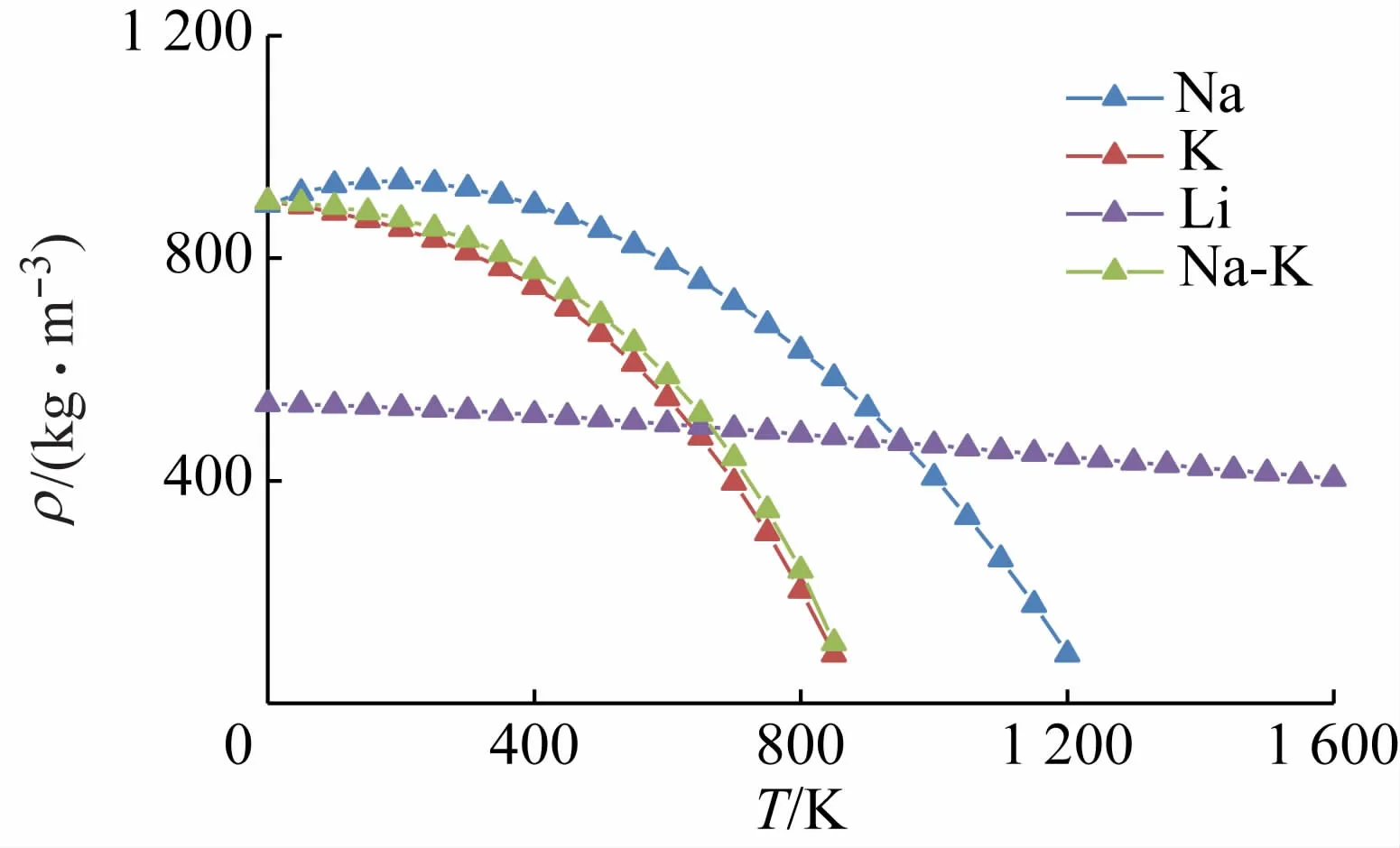

(1)密度。依据前述密度计算公式,绘制得图1。由图可见,钠、钾及钠钾合金密度随温度升高都呈先小幅上升后下降趋势,密度大小:钠>钠钾合金>钾;锂密度随温度升高而下降,其中钠、钾及钠钾合金密度随温度变化而变化幅度较大,而锂变化幅度最大处仅为20%左右。

图1 4种金属冷却剂密度的比较

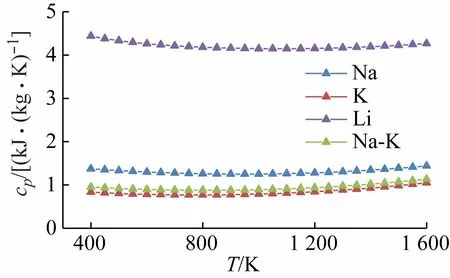

(2)比定压热容。依据前述比定压热容计算公式,绘制得图2。由图可见,4种冷却剂比定压热容随着温度的增加先略微减小然后再增加,比定压热容大小:锂>钠>钠钾合金>钾。其中钠、钾及钠钾合金的比容均为1.0 kJ/(kg·K)左右,而锂的比定压热容是前述三者冷却剂的4倍左右,工质达到4.0 kJ/(kg·K)左右,携带热量能力较强。

图2 4种金属冷却剂比容性质比较

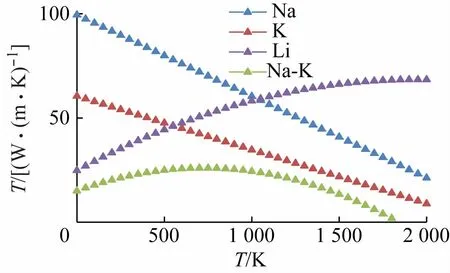

(3)热导率。依据前述热导率计算公式,绘制得图3。由图可见,随温度升高,4种冷却剂热导率趋势差异较大:其中钠、钾工质随温度升高热导率下降;钠钾合金则是呈现先上升后下降的趋势;至于锂,导热能力随温度升高呈上升趋势且高温段上升幅度小于低温段。

图3 4种金属冷却剂热导率比较

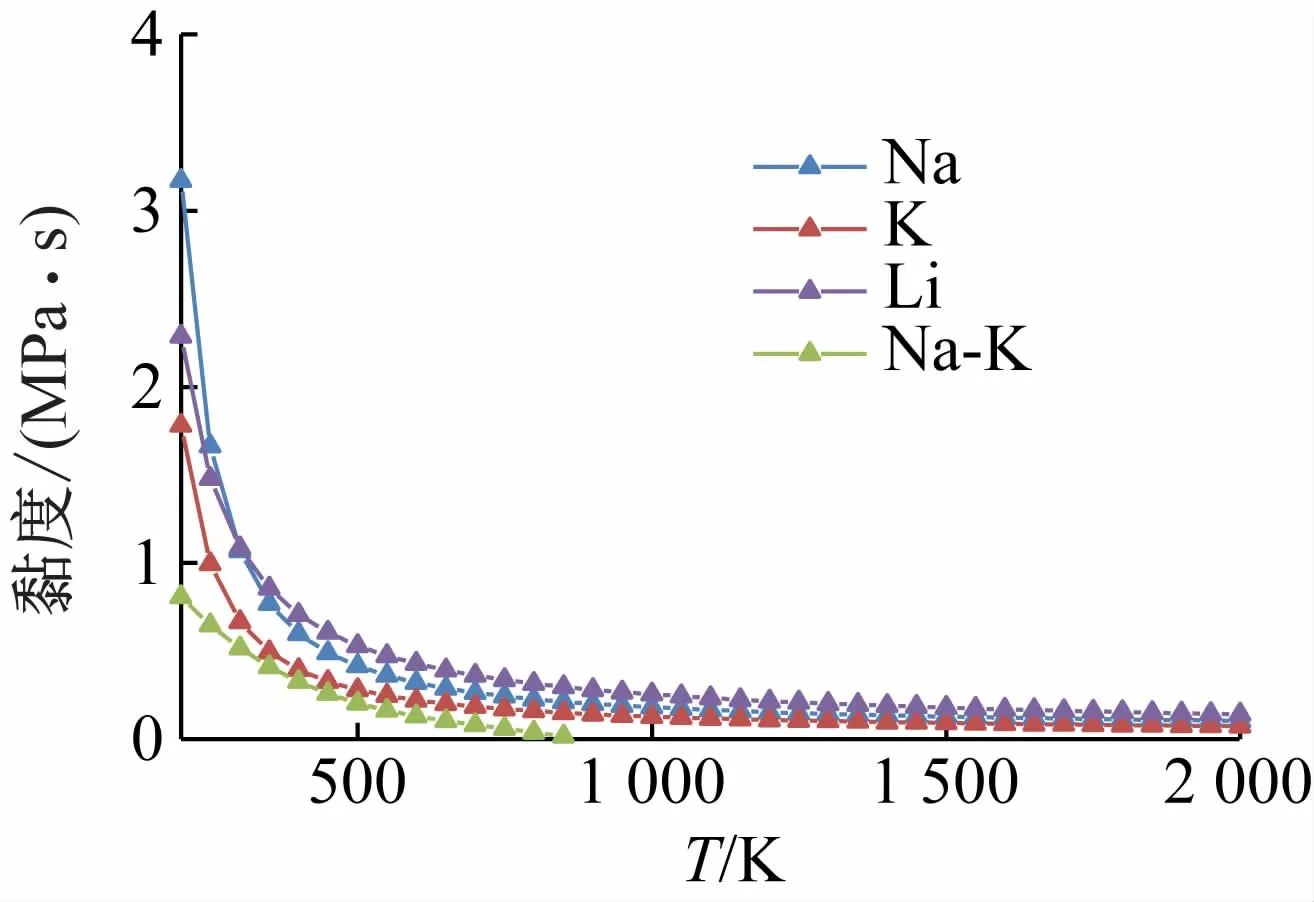

(4)黏度。依据前述黏度计算公式,绘制得图4。据图可知,4种冷却剂工质的黏度都是随温度递增而减小,整体黏度大小排序为:锂>钠>钾>钠钾合金,且低温段(200~400 K)变化幅度远大于高温段。

图4 冷却剂黏度性质比较

(5)蒸汽压。依据前述蒸汽压计算公式,绘制得图5。由图可知,温度上升,4种冷却剂工质饱和蒸汽压均呈上升趋势,蒸汽压大小排序为钠>钠钾合金>钾>锂。值得注意的是,锂工质蒸汽压相对其他3种工质极低。

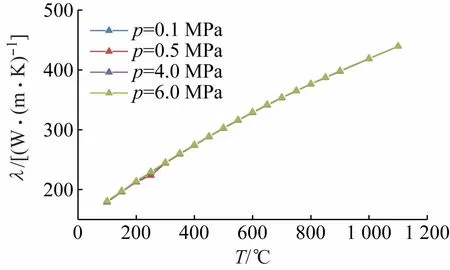

2.2.2 气体冷却剂

气体冷却剂也具备优良冷却性能,以下将介绍气体冷却剂氦气的密度,比容,热导率等热物性。

(1)密度。根据不同压力下氦气的密度数据,绘制得图6。由图可见,氦气密度随温度增加而减少,且压力越大,密度越大。

图5 4种金属冷却剂蒸汽压比较

图6 不同压力下氦气密度

(2)比定压热容。在其应用范围可认为氦气比定压热容为常值,5.193 kJ/(kg·K)。

(3)热导率。根据不同压力下氦气的热导率数据,绘制得图7。由图可知,随温度上升,氦气热导率也近似呈线性上升,且压力对氦气热导率几乎没有影响。

图7 不同压力下氦气热导率

2.3 工质推荐

对于热管冷却方式而言,考虑到其工作原理,主要考察工质汽化热。锂汽化热虽高,但其沸点也高,仅适用于堆芯温度较高功率大的堆型;而工质钠的汽化热将近达工质钾的两倍,沸点比锂低500℃,为热管冷却推荐工质。

对于液态金属冷却方式而言,针对较低功率堆型(<100 kW):钠钾合金为推荐冷却剂工质,其虽然密度、比容和热导率都小于钠,传热效率受影响,但其改善了黏度及饱和蒸汽压,安全性得到较大提升;针对高功率(>100 kW)堆型:锂为推荐工质,其沸点在四者中最高,比容四者中最大,热导率在高温段升高,蒸汽压却最低,很适合应用于堆芯温度较高的高功率堆型。

对于气体冷却方式而言,目前应用较多的为氦气,因其系统多采用布雷顿循环[6],为降低叶轮机械气动载荷,减少空间布雷顿循环系统中压气机级数与透平机械的体积与质量,推荐使用氦-氙气体作为工质。

3 结 论

(1)对于金属工质,锂密度随温度变化不如钠、钾剧烈;且锂的导热能力随温度增加而增加,区别于钠、钾金属热导率随温度增加而减少;比容大小排序为:锂>钠>钠钾合金>钾;黏度大小排序为:锂>钠>钾>钠钾合金;蒸汽压大小排序为:钠>钠钾合金>钾>锂。

(2)对于气体工质,氦气具有较大的比容和优良的导热能力,适用于MW级堆型。

(3)采用热管冷却方式的中低功率(<100 kW)堆型推荐工质为钠,高功率(>100 kW)堆型推荐工质为锂。采用液态金属冷却方式的中低功率(<100 kW)堆型推荐选用钠钾合金做冷却剂,高功率(>100 kW)堆型推荐选择锂。采用气体冷却方式的多为高功率堆型,出于应用需求推荐选用氦-氙气体为冷却剂。

本文仅对各冷却剂的热物性进行分析比较,并未涉及具体应用场景,且对于气体冷却剂研究有待进一步深入。