聚能切割在水库放空应急抢险中的应用*

曹 昂,赵 根,黎卫超,姚二雷

(长江科学院 水利部岩土力学与工程重点实验室,武汉 430010)

近年来聚能爆破在军工、航空航天、抢险救灾和民用领域有着广泛的应用,很多人对此进行过相应研究[1]。聚能切割的研究主要集中在射流和穿透深度方面,1952年Pugh等人研究了射流形成过程的准定常理论,即PER理论,Chou P C研究了射流的形成、射流飞行过程中的不稳定性和射流对靶板的侵蚀作用等[2]。Lampson M L研究了药形罩压垮过程中压垮速度沿药形罩壁厚方向的变化及对射流形成的影响,Frankel研究了粘性对拉伸射流不稳定的影响[3]。谢兴博借助ANSYS/LS-DYNA程序[4],对线型聚能切割器在水下切割钢板的性能进行了数值模拟研究,并通过试验对数值模拟仿真结果进行了验证。宁强等运用流体动力学原理[5],研究了斜入射冲击波和药形罩不对称两个主要因素对射流的影响程度。同时,聚能切割技术在国内外已有众多成功案例。南非Jet Demolition Ltd利用聚能切割器成功拆除了多种大型钢结构建筑物,1992年美国利用线型聚能装药拆除了Tallawarra发电站的设备[6]。美国Dykon公司应用聚能爆破切割技术成功拆除了一座炼油厂的钢结构反应塔[7]。吕小师克服地压和水压的影响将聚能爆破切割技术应用于煤矿冻结管处理[8]。林加剑等为切割拆除某桥梁钢索[9],开展了线性聚能切割器切割钢索的数值模拟和对比试验研究。辽宁工程科技大学使用聚能切割器拆除了清河门大桥[10]。西安中国兵器工业所对胜利油田的海上油井进行了水下爆破切割等[11]。聚能爆破凭借其切割效率高、操作简便等优势成为近年来切割钢结构的最优选择[12]。同时,爆破切割所用药量小、安全性高、不会对附近的建(构)筑物造成破坏影响。

湖北省某水库由于导流洞放空钢管暗杆楔式闸阀出现故障,无法正常开启,而一旦遭遇大汛,水库水位如不能通过放空管得到及时降低,将会出现水库高水位运行、漫顶,甚至溃坝的危险。为赶在汛前消除此安全隐患,需对该闸阀进行抢修,但前提是必须将水库放空。经科学论证和现场勘查,决定采用聚能爆破技术对放空钢管进行切割,实现水库放空。

1 工程概况

水库电站工程枢纽主要由混凝土面板堆石坝、左岸溢洪道、左岸导流洞、左岸引水系统、岸边地面厂房及开敞式升压站等组成。本次需处理的放空钢管位于左岸导流洞内。

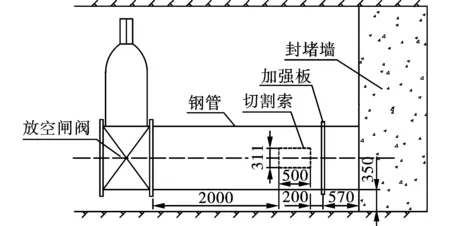

当时水库水位1107 m,发电洞进口水位1094 m,放空洞进口高程1058 m,放空钢管中心高程约1057 m。放空钢管直径1.0 m,管壁厚度14 mm,闸阀距离混凝土堵头约3.27 m(图1)。

图 1 放空钢管及暗杆楔式闸阀结构布置图(单位:mm)Fig. 1 Vent steel pipe and dark rod wedge gate valve structure layout drawing(unit:mm)

2 切割方案选择

根据暗杆楔式闸阀、放空钢管的基础数据及周围环境,拟定了对放空钢管进行环形整体切割(以下简称方案a)及对放空钢管进行侧面局部开孔(以下简称方案b)两种方案,如图2所示。

图 2 两种方案线型聚能切割索敷设示意图Fig. 2 Schematic diagram of two linear shaped charge cutting

方案(a)易于敷设线型聚能切割索,可实现完全切断,但切口断面略有缩小,放空钢管有效长度将减少约500 mm,暗杆楔式闸阀整体落地可能产生损坏,亦可能被高速水流冲走;方案(b)敷设线型聚能切割索相对困难,当开口过小时,四个角接触的位置易受到爆轰波相互干扰的影响,减弱四个角的切割效果(切割深度小),但该方案对暗杆楔式闸阀影响较小,后期可对放空钢管的切口进行焊接修补后继续使用,同时不会减少放空钢管的有效长度。因此,为避免造成暗杆楔式闸阀的损坏或被高速水流冲走,设计采用对放空钢管进行侧面局部开孔的方案(b)。

为确保线型聚能切割索稳定爆轰,减弱四个角接触点受爆轰波相互干扰的影响,同时考虑结构的稳定性及过流的要求,在放空钢管一侧开矩形孔,开口尺寸轴向长度为500 mm,环向为311 mm(1/10圆弧)。为避免爆破对暗杆楔式闸阀造成破坏,同时尽量保留放空钢管的有效长度,将线型聚能切割索敷设在距离闸阀连接处2 m的位置,如图3所示。

图 3 线型聚能切割索敷设位置示意图(单位:mm)Fig. 3 Schematic diagram of the laying position of the linear shaped cutting cable(unit:mm)

3 数值模拟和切割试验

3.1 聚能切割索材料和几何形状

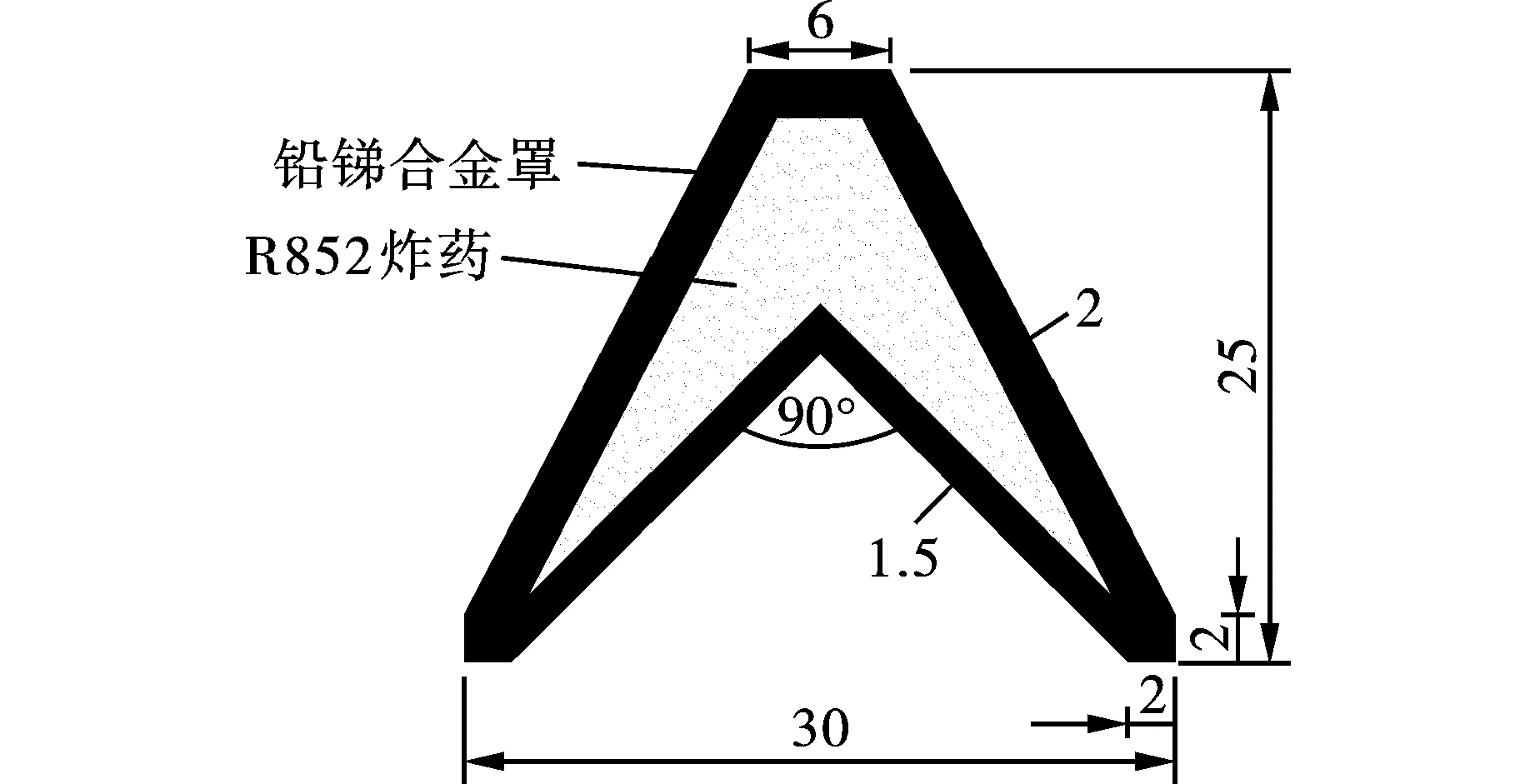

聚能切割索由炸药、药型罩组成。炸药是聚能切割的动力来源,为提髙切割能力,应选择高爆轰压力的烈性炸药,同时尽量提高装药密度以增强聚能效果,故切割索选用R852炸药,装药密度为1.73 g/cm3时炸药爆速为8390 m/s;药形罩要求材料密度大、塑性好且在形成射流过程中不气化[13],较常用的药型罩材料为紫铜合金和铅锑合金,此次药型罩选择铅锑合金,外部壁厚2 mm,射流部位壁厚1.5 mm,药形罩夹角设计为90°;切割索横截面尺寸为30 mm×25 mm,如图4所示。

图 4 线型聚能切割索截面示意图(单位:mm)Fig. 4 Schematic diagram of cross-section of linear shaped charge cutting(unit:mm)

3.2 模型选择

根据线性聚能切割的特点,数值模型由炸药、药型罩、空气域和钢板四部分组成,其中炸药、药型罩和空气域三种材料采用Euler网格建模,单元使用多物质ALE算法;钢板采用Lagrange网格建模,药型罩、空气域和钢板间采用流固耦合算法。建模时各结构参数参照图4,数值模拟中涉及到的材料本构模型及状态方程见表1,数值模拟中炸药的计算参数见表2。

表1 材料本构模型及状态方程Table 1 The constitutive models and state equations of materials

表2 炸药的计算参数Table 2 Explosive calculation parameters

3.3 炸高参数优化

聚能装药的炸高是指聚能药型罩底面与切割靶板间的最短距离,炸高对聚能药包的切割威力与切割效果影响较大。金属聚能罩在炸药爆轰波作用下向轴线方向压合、碰撞,随后聚焦、延伸,产生高速射流,但这一过程需要一定的空间距离,如距离太小将形成不了高速射流,而距离太大则会发生射流径向分散、摆动、间断等现象,影响金属射流的切割效果。理想的炸高曲线应具有上升迅速、下降缓慢、覆盖面积大等特点,在其它参数不易改变的情况下,理想炸高的选择非常重要,故采用数值模拟方法对0~30 mm炸高的切割效果进行模拟,以便选择理想的炸高。

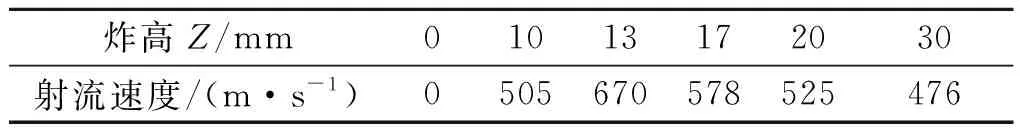

根据不同炸高的切割效果的模拟结果,由图5可知,炸高Z=0时未能穿透钢板,炸高Z=10 mm、Z=13 mm、Z=17 mm、Z=20 mm、Z=30 mm时,均能穿透钢板。但如何评价聚能切割效果呢?数值模拟结果发现穿透钢板后的射流速度存在一定差异,以穿透钢板后的射流速度作为切割效果的评价指标。数值模拟计算得出的不同炸高在穿透钢板后的射流速度见表3。

图 5 不同炸高的切割效果Fig. 5 Cutting effect under different explosion heights

表3 不同炸高穿透钢板后的射流速度Table 3 Jet velocity after penetration with different blasting heights

由表3可知,炸高在13 mm、17 mm时,穿透钢板后的射流速度相对较高,说明该结构尺寸的聚能切割素的最佳炸高范围为13~17 mm,综合其他因素,实际施工时炸高选择为13 mm。

3.4 聚能切割模拟试验

为保证工程现场的爆破切割效果,在爆破之前模拟实际情况进行了爆破试验。基于高水头压力钢管切割爆破,提出了无水条件下适当增加钢板厚度进行聚能药包切割模拟试验方案。

根据实际钢管需切割的开口尺寸,试验用的线型聚能切割索的结构尺寸与实际使用的一致,进行了16 mm厚钢板切割爆破试验,起爆后顺利将钢板切透,切口规整,具体试验情况如图6所示。

图 6 线型聚能切割索敷设情况及炸后效果Fig. 6 Laying situation of the linear shaped charge cutting and cutting effect after blasting

4 现场施工

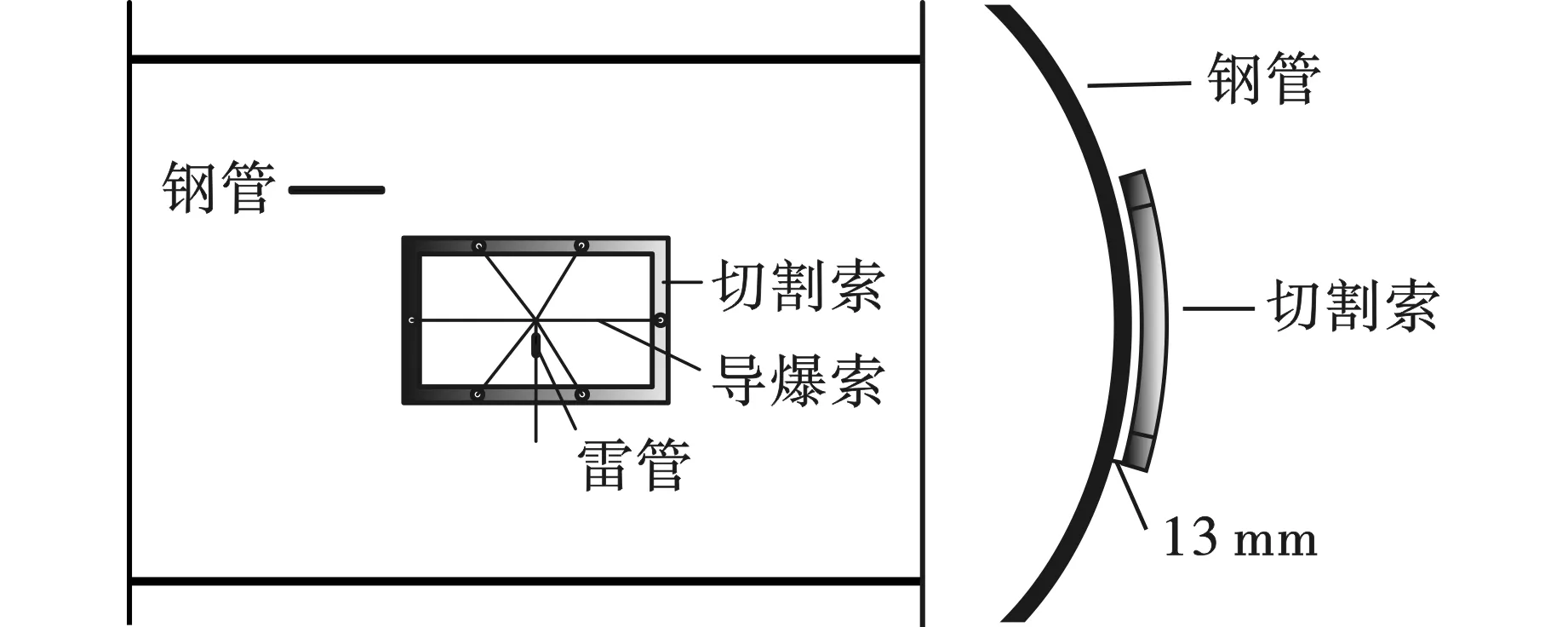

根据数值模拟和试验成果,结合现场实际情况,切割器由4根切割索组成长500 mm、宽313 mm的矩形框,每根切割索的横截面尺寸为30 mm×25 mm,切割索装药选用R852炸药,炸药密度为1.73 g/cm3,药型罩为铅锑合金,外部壁厚2 mm,射流部分壁厚1.5 mm,90°夹角,炸高设为13 mm。切割器外周长为162.2 cm,线装药量为380 g/m,单个切割器的炸药量为616.4 g。为保证切割器结构的精确度,与炸药生产厂商合作,采用3D打印技术加工线性聚能切割索。

为保证切割的可靠性,在切割索上共设置6个起爆点。由于矩形切割器两侧爆轰波在直角处可能存在相互干扰,影响射流形成,为保证设计切口的成型效果,两侧炸药需同时起爆,而此次切割索选择的炸药爆速高,传爆速度快,6个起爆点的起爆时间误差需控制在极小的范围内,目前高精度雷管甚至电子雷管的起爆误差均不能达到要求,所以采用6根等长的导爆索进行起爆。

为确保聚能切割索的炸高和现场安装方便,实际使用的爆破器材包括:(1)切割装置一组,包含内嵌切割索(含4根切割索组成矩形框)及塑料矩形框体外壳(与放空管结合一侧含粘胶),塑料外壳上预留6个圆孔以便导爆索插入并激发切割索;(2)传爆导爆索一束(含6根等长导爆索),每根导爆索的一端将固定于切割装置,用于传递能量并同时激发框体内的4根切割索。导爆索经雷管激发后同时传递于切割索,最终实现所有切割索同时起爆。切割器安装示意图见图7。

图 7 切割器安装示意图Fig. 7 Cutter installation diagram

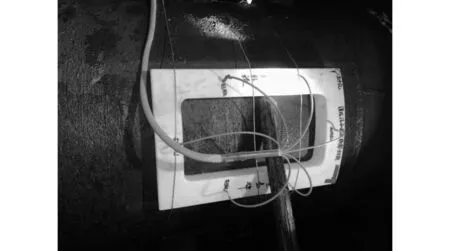

切割作业前首先对放空钢管敷设线型聚能切割索部位进行清理,沿放空钢管开口部位周长方向清理出宽度为5 cm的矩形框,以确保切割索装置能够顺利安装到位。考虑到塑料外壳贴合面处粘胶有可能不足以提供可靠粘结,设置三道钢丝环箍将塑料外壳固定于放空管表面,并增设沙袋、木支撑以防脱落,实际现场安装如图8所示。

图 8 现场爆破器材安装Fig. 8 On-site blasting equipment installation

为防止切口形成后,高速水流对导流洞洞壁产生冲刷破坏,在与放空钢管开口对应的放空洞侧壁上植入锚杆并焊接厚度为8 mm钢板,同时钢管底部采用沙袋充填。

在爆破8 d后,隧洞内水流减小,满足入内查看的条件。爆破后钢管切口整齐,矩形切口形状、大小与设计一致,暗楔式闸阀未见损坏,对混凝土堵头、隧道等周围结构物没有影响,实际爆后效果如图9所示。

图 9 聚能切割后的钢管切口Fig. 9 Steel pipe incision after shaped energy cutting

5 结论

通过聚能切割效果的数值模拟和聚能切割器在实际工程中的成功应用,可得出以下结论:

(1)聚能切割技术可用于类似应急抢险、除险的钢管爆破切割工程中,可达到安全、快速、可控的目的。

(2)采用数值模拟方法,以穿透钢板后的射流速度作为聚能切割效果的评价指标,可对聚能切割器的结构参数进行优化。

(3)为保证矩形切割器的切割效果,应采用等长导爆索多点起爆,线装药密度为380 g/m的聚能结构切割器可成功切割壁厚14~16 mm的钢管。