熔融金属四包设备存在的不安全因素分析及防范

沈星 展之发 刘峰

(中钢集团武汉安全环保研究院有限公司 武汉430081)

0 引言

按照《安全生产法》要求,金属冶炼纳入高危行业进行监管,突出了金属冶炼安全生产重点,金属冶炼是指冶炼过程中存在高温熔融金属(含熔渣)爆炸、喷溅、泄漏等安全风险、易造成群死群伤事故的相关生产工艺,在钢铁冶金行业生产中高温熔融金属包括钢水、铁水及其液态炉渣。熔融金属事故主要起因是水汽化爆炸或盛装熔融金属的容器(设备)坠落、倾翻等[1]。四包设备壳体焊缝开裂、明显变形,以及出现内裂纹、耳轴磨损和衬砖损坏超限、附属机械失灵等迹象,都有可能引发罐体坠落或熔融金属泄漏事故。如2010年山东省某钢厂转炉区域在进行吊运铁包作业时,天车起吊过程中铁包耳轴突然断裂,导致铁包及铁水坠落,虽无人伤亡,但造成较大经济损失。2018年河南省南阳市某特钢公司,进行模铸作业时钢包底部滑板机构关闭不严,下水口漏钢,在处置模铸钢包滑板机构钢流失控过程中,部分钢水落到铸锭模的水冷软管上,致使水冷软管石棉保护层破损,水冷软管烧穿,冷却水喷溅到铸锭模内,与钢水混合接触,迅速汽化发生喷爆,造成4人死亡、11人受伤,直接经济损失约2 200多万元。

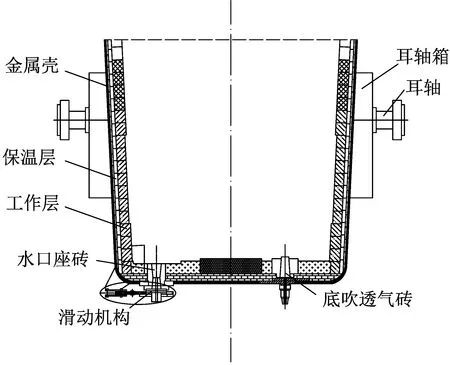

“四包”一般有金属外壳、耳轴两部分,钢(铁)包、中间包外壳内部还砌筑有耐高温的内衬材料,钢(铁)包、渣包下部有供天车副钩使用的倾倒机构,钢包底部有供连铸或模铸出钢的滑动水口机构。典型钢包结构示意图如图1所示,它主要由金属外壳、耳轴、内衬(工作层、保温层)、滑动水口机构、底吹透气砖等结构构成。

图1 典型钢包结构示意

根据《工贸行业较大危险因素辨识与防范指导手册(2016版)》《工贸行业重大生产安全事故隐患判定标准(2017版)》等法规标准,开展风险分级管控和隐患排查治理工作[2],涉及到四包设备存在重大隐患情形有:

(1)未定期对吊运、盛装熔融金属及液渣的吊具(横梁、耳轴销和吊钩等零件)、罐体(本体、耳轴)进行安全检查和探伤检测。

(2)炉、窑、槽、罐类设备本体及附属设施未定期检查,出现严重焊缝开裂、腐蚀、破损、衬砖损坏、壳体发红及明显弯曲变形等未报修或报废,仍继续使用。

1 问题分类

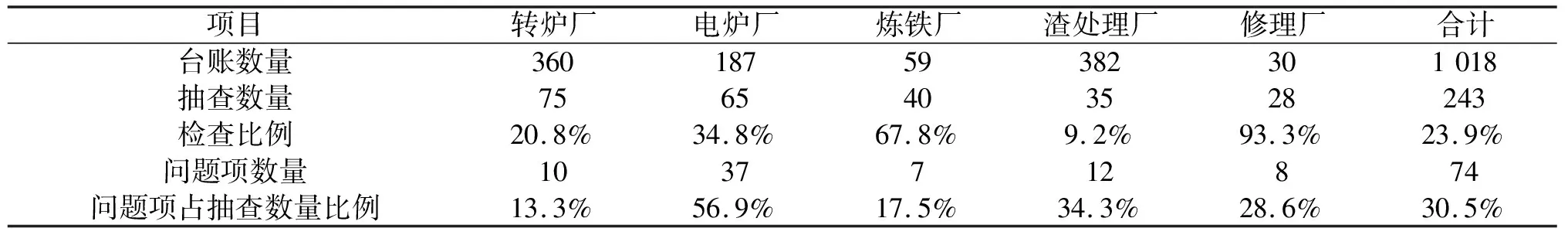

2019年,深入某企业开展高温熔融金属重点部位、关键环节的安全检查,针对涉及到四包设备的5个分厂进行“四包”专项检查,专项检查抽样检查了243台,占台账总数量1 018台的23.9%。其中有隐患“四包”74项,占已抽样数量的30.5%。“四包”专项检查结果如表1。

表1 各单位专项检查基本情况

本次检查发现四包设备主要问题有:企业安全生产主体责任落实不够到位;制度及操作规程不够完善,部分分厂制度与实际管理“两张皮”现象比较突出;“四包”点检项目与标准粗放、不具体;岗位职责未落实,对于风险的辨识与预防能力欠缺;“四包”使用不规范;“四包”点检不到位,现场设备隐患无法检查出;“四包”维护保养不到位;部分员工违章作业。针对这些问题和不足,必须进行分析和采取措施。

结合金属冶炼企业日常管理,对四包设备的不安全因素主要从管理因素、设备因素、人员行为因素3个方面进行分析。

2 不安全因素分析

2.1 管理方面不安全因素

(1)企业主体责任不落实。经过现场询问,部分安全管理人员对“四包”的点巡检工作要求不熟悉,设备设施保养安全管理制度不健全或者执行不力,“四包”作业安全教育流于形式。

(2)“四包”管理制度与执行存在缺陷。多数分厂制定了“四包”管理制度或操作规程,但制度或操作规程还不完善,对“四包”入厂接收、使用、探伤检测、日常点检、台账管理、维修、报废等环节的责任部门未进行规定,也无相关考核规定。如“分厂安排专人负责清包工作”责任不明确,对钢(铁)包排气孔定期进行清理、疏通职责不明确,致使“四包”管理责任模糊不清,制度执行不力。现场也确实发现了部分“四包”未纳入台账;部分渣包有异常未及时记录;部分渣包耳轴磨损达报废条件,但仍然在使用;部分“四包”处在烘烤煤气区域无警示标识。

(3)设备设施的点检项目不全,标准不具体。如“四包”点检记录表对钢(铁)包、渣包倾翻机构防止销轴外窜、脱落的保护部件检查未列入,易导致点检人员忽视对隐蔽位置检查,这一类隐患在现场较为普遍。

(4)部分人员的安全技能存在不足。管理人员不清楚超声波探伤和表面磁粉探伤对耳轴内部、耳轴箱表面焊缝检测情况,如由某检测公司出具的对某厂铸造车间30个铁包检测报告,缺少对铁水包横梁、吊环等关键部位探伤,报告中未记录耳轴磨损情况。

(5)未见部分车间四包设备坠落、穿钢等事故岗位应急处置方案及演练记录,抽查岗位员工发现其对于应急处置流程不熟悉。

2.2 设备方面不安全因素

(1)“四包”制造问题。钢(铁)包、渣包制造(罐壁、罐底、耳轴、腰箍、倾翻装置)材质、尺寸、焊接不符合设计要求,由于四包设备在高温条件使用,四包设计制造本质不安全因素是导致高温熔融金属吊、运输事故最根本原因;钢(铁)水包、中间包使用前包体焊缝、耳轴焊缝、耳轴内部结构等未进行100%超声波探伤,渣包耳轴未经超声波探伤,钢材与焊缝内部缺陷无法通过肉眼查出,若未进行无损探伤方式判断四包设备材料本体是否有裂纹缺陷,四包设备使用过程中将存在重大隐患;钢(铁)水包倾翻装置各种构件有卡阻,回转复位有异响;“四包”编号标识不清,“四包”编号不清无法做到针对性的点检;油漆不符合设计要求;“四包”贮存地点无防腐措施等,影响“四包”使用寿命。

(2)四包设备未按照相关规定规范使用。钢(铁)包、中间包内衬材料新修砌后,未烘烤至要求温度使用,若未严格按照烘烤曲线进行烘烤,会减少耐材使用寿命,同时包衬材料潮湿盛装熔融金属时易引发喷爆事故;钢(铁)包、中间包内衬材料有破损、内部有水或潮湿未经过处理使用,钢(铁)包、中间包内衬材料破损易引发穿钢事故;钢(铁)包、渣包盛装熔融金属过多,液面距离罐口的自由空间高度不足,一方面影响工艺操作,如钢包精炼时需要三相电极加热钢水,自由空间高度不足造成加热时钢水飞溅,引发灼烫事故,另一方面,盛装熔融金属过多,四包设备在吊、运输时会因重心偏移、不稳引起倾翻、灼烫事故;“四包”吊运时未与邻近设备或构筑物保持一定距离,四包设备与邻近构建筑物碰撞发生倾翻、灼烫事故,引起设备与人身伤害损失;“四包”放置地基不稳或“四包”放置位置相距太近,不利于吊运挂钩或人员疏散;中间包浇铸完毕吊运至修砌位前,未确认中间包内和中间包下水口的钢水已经完全凝固,会造成中间包内残存钢水在吊运时发生滴漏,途径路线上造成设备与人员伤害事故。

(3)四包设备维护保养不到位。“四包”本体及附属结构缺少热修或冷修维护保养,出现违背国家、行业安全生产等相关技术要求情形有:“四包”编号标识缺失,现场检查人员无法跟踪“一包一档”安全状况;“四包”包壳变形、鼓包、母材龟裂;“四包”包体焊缝开裂;钢(铁)包吊耳磨损严重;钢(铁)包、渣包耳轴变形弯曲,磨损严重;钢(铁)包耳轴轴套有裂纹,磨损严重;钢(铁)包倾翻机构、渣包倾翻机构焊缝有裂纹,钢(铁)包、渣包倾倒机构销轴及销轴卡板缺失等;部分钢包耳轴防耳轴窜出的销轴卡板缺失;钢包底部的滑动水口机构安装板有变形不平整,滑动水口机构的上下滑板有粘钢、裂纹,紧固滑动水口机构有螺母松动。若类似不安全因素存在,极大威胁四包设备使用安全。

(4)“四包”定期检测与报废不规范问题:①定期无损检测问题。“四包”未按照规定日期进行无损检测;检测记录未进行及时更新;现场检查发现某车间所有钢包探伤记录时间同为一天,不符合实际情况。②报废问题。“四包”耳轴出现内裂纹、包体焊缝开裂、明显变形;耳轴磨损量超过原直径10%;未按规定进行报修或报废,未按报废程序填写申请单。

2.3 作业行为不安全因素

(1)员工岗位职责未落实。未履行岗位点检职责,如“四包”点检记录填写不规范,对于异常包况未及时记录。未履行岗位日常维护职责,如部分钢(铁)包罐沿(壁)上悬挂有渣、合金线未及时清理,部分铁包罐口结瘤严重,有块状残钢、残渣,部分钢(铁)包排气孔堵塞,未进行及时清理;部分钢包倾翻机构起吊作业后挂钩未及时归位,造成倾翻机构变形大,影响使用寿命;部分渣包倾翻机构插销与起吊挂链积渣,磨损严重;部分渣罐有裂纹,红渣溢出仍然在使用。

(2)员工对于风险的辨识与预防能力欠缺。存在对高空坠物安全风险辨识不到位,如部分钢(铁)、渣包罐沿上杂物未及时清理,曾发生过高空坠落伤人事故;部分渣罐吊运,耳轴挂钩相错较大,一侧有高空坠落风险;部分铁包内村耐火砖松动,存在铁水穿包风险。

(3)员工违章作业。未执行安全操作规程,如部分渣罐堆放超过罐口,可造成在运输过程中因重心不稳而倾翻;部分渣包有四耳,但吊运时只挂两耳;存在用天车吊运钢包捶打其他钢包罐口残钢等安全操作规程严禁事项;拆包作业,进入钢包内未对钢包内上侧悬挂或松动钢渣进行处理。

3 安全对策措施

(1)提高对金属冶炼企业安全生产工作重要性的认识。金属冶炼行业是一个特殊行业,在原料制备、冶炼和压延加工的生产过程中,工艺流程长、涉及专业多、连续作业,产出高温液态金属,伴随产生有毒有害气体。由于金属冶炼企业使用的热能设备温度高、能量大,要特别注重冶金设备和冶炼过程的防水、防潮以及起重运输设备、熔融金属“四包”的检测、检验,严格控制生产工艺条件,强化安全管理工作,从思想上提高认识,预防因“四包”不安全因素导致熔融金属伤害事故发生。

(2)完善以安全生产责任制为核心的安全生产规章制度和操作规程。完善熔融金属“四包”管理制度,根据法规标准要求,结合企业实际,统一完善熔融金属“四包”点检项目与标准,做到有操作性,并每年根据实际情况及时修订与完善。

(3)切实落实企业安全生产主体责任,保障安全生产规章制度和操作规程的落实。特别是针对“四包”管理制度的执行,加强熔融金属“四包”管理责任落实与考核。认真梳理现场已有的熔融金属“四包”并全部纳入台账管理,对“四包”实行“一包一档”的管理模式,对新包严格把关,新包投入到使用单位前确保检验合格。

(4)推进风险分级管控与隐患排查治理。针对四包设备作业风险,对风险点进行分级,然后按照危险程度及可能造成后果的严重性,将风险分级,根据风险等级明确管控层级,落实具体责任人和具体的管控措施。基层管理人员按照“四包”点检项目与标准,采取日常排查、定期排查和隐患分级管理,开展“四包”点检,加强罐体、龙门钩的横梁、耳轴销和吊钩、钢丝绳及其端头固定零件的日常检查维护,对罐体耳轴部位应定期进行探伤检测,发现问题及时上报,对于不合格“四包”严禁使用。

(5)严格遵守国家、行业安全生产相关技术要求:①按规定定期对吊运、盛装熔融金属的吊具、包体(本体、耳轴)进行安全检查和探伤检测。②对于“四包”耳轴出现内裂纹、壳体焊缝开裂、明显变形、耳轴磨损大于直径的10%、机械失灵、衬砖损坏超过规定等情况,均应报修或报废。③高温熔融金属冶炼、保温、运输、吊运过程中,应当采取防止泄漏、喷溅、爆炸伤人的安全措施,其影响区域不得有非生产性积水。

(6)强化安全生产教育培训,规范作业行为。对从事熔融金属四包作业人员,进行岗位安全风险、操作规程、应急处置的教育培训,提高员工操作技能和安全意识,督促员工规范作业。

(7)加强预防“四包”事故日常应急管理。制定应急救援预案,定期开展应急演练,落实高温熔融金属泄漏处置要求,加强对高温熔融金属紧急排放和应急储存罐体维护工作,清理应急储存罐体里的杂物与积水。在熔体泄漏、喷溅影响范围内保持干燥、不得存放易燃易爆物品,避免高温熔融金属遇水爆炸[3]。

4 结语

综上所述,四包设备安全是金属冶炼企业高温熔融金属关键部位管理重要一环,凡涉及高温熔融金属作业的金属冶炼单位应当设置安全生产管理机构,依法配备相应专业安全管理人员,落实安全生产主体责任,通过完善“四包”管理制度要求,明确各岗位点检责任,严格遵守国家、行业安全生产相关设备技术要求,规范现场管理与人员作业行为等防范措施,避免因四包设备不安全因素引发的金属冶炼事故。