基于ADAMS的电力隧道掘进机设计与仿真分析

李贤初,江自力,岳 波,黄 彬,何 川

(1.重庆市送变电工程有限公司,重庆 400030;2.重庆大学 机械工程学院,重庆 400044)

0 引言

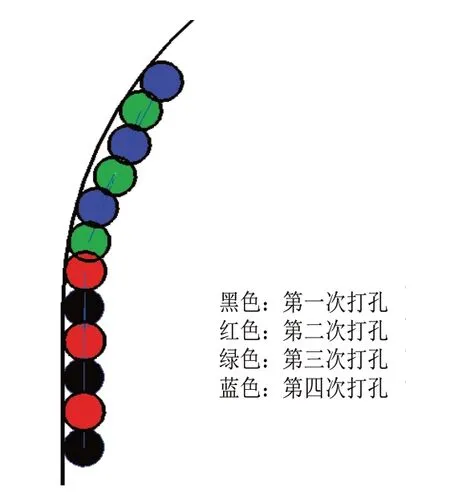

随着城市电力隧道需求日益增加,对城市电力隧道专用掘进机的相关需求也在增加。我国常用的地下开发方法有矿山法、盾构法、顶管法等多种形式,而矿山法[1]采用的爆破模式不适宜城市隧道安全性要求,盾构机[2]以及顶管法[3]其使用的开采机械过大,无法满足小型化、专业化要求。目前城市电力隧道常用的挖掘方法是人工使用水钻进行破壁,如图1所示,通过人工钻取一圈大孔,在利用炮钎敲击其中间的辅助小孔,可达到电力隧道开挖效果。但其效率低下,同时存在较大安全隐患,故本文设计一套专业城市电力隧道掘进设备,利用ADAMS对其工作流程进行仿真,分析其工作过程不同工况以及工艺参数对回转驱动装置的影响。提高设计效率,缩短设计周期,实现掘进装置的优化设计。

图1 人工钻取工艺

1 隧道掘进机结构设计及动力学理论

1.1 结构设计

隧道掘进机以挖掘机底座为基础,底座采用履带型,通过与如图2所示水钻机构连接,实现在隧道中的钻取。水钻机构由水钻钻头,液压马达、伺服电机、齿轮齿条、取芯杆、回转驱动以及大臂构成。在实际工作情况下,水钻钻头在液压马达的控制下进行旋转运动,同时水钻整体下方有齿轮齿条驱动其进给运动。在钻孔过程中,通过伺服电机驱动齿轮齿条进行钻孔,钻孔结束通过齿轮齿条带动钻头的后退,同时水钻内部的取芯杆将钻头内的岩芯顶出,完成取芯动作,水钻机构后端由绕X轴方向、绕Y轴方向的的回转驱动装置构成,回转驱动作为一种集成了驱动动力源的全周回转减速机构,既能承受较大的倾覆力矩,也能够实现水钻在空间中自由的调节姿态,可以解决在电力隧道狭小空间,姿态调整的问题。

图2 水钻机构三维模型

隧道掘进机在钻取的过程中,需要对半弧面实行钻孔,为保证钻孔过程的连续性,两次连续钻孔需保证有一定重合度,实现整个断面的全部打空,如图3所示,通过连续的小段直线拟合一个半圆弧面。在一个钻取动作完成后,掘进机底座进行相应

图3 水钻机构钻取工艺

回转运动,同时回转驱动调节回转角度、液压缸进行伸缩运动,直到达到第二次打孔位置,开始二次钻取。掘进机在工作情况下各联结处不断受到交变载荷作用,在两次连续钻取过程中,采用传统方法无法分析各连接处以及各部件的受载情况。本文利用ADAMS软件,对挖掘机连续两次打孔情况进行动力学仿真分析[4,5],分析不同工况以及不同工艺参数对回转驱动的影响,对其安全性进行校核。

1.2 动力学理论

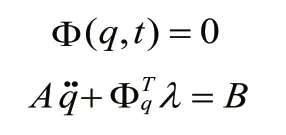

电力隧道掘进机虚拟样机机械系统模型可以通过多刚体系统动力学理论中的拉格朗日方法[6],建立系统动力学方程。它选取系统内每个刚体质心在惯性参考系的三个直角坐标和确定刚体方位的三个欧拉角作为笛卡尔广义坐标,用带乘子的拉格朗日方程处理多余坐标的完整约束系统或完整约束系统,导出笛卡尔广义坐标为变量的运动学方程。对于N个刚体组成的系统,位置坐标阵q中的坐标个数为3N(二维)或6N(三维),由于铰约束存在,这些位置坐标不独立。系统动力学模型一般模式为:

式中,φ为位置坐标矩阵q的约束方程,φq为雅克比矩阵,λ为拉格朗日乘子。ADAMS对刚体质心笛卡尔坐标和反映刚体方位的欧拉角作为广义坐标,系统动力学方程虽然是最大数量,但却是高度稀疏耦合微分代数方程,适用于稀疏矩阵的高效求解。隧道掘进机在考虑约束情况下其动力学方程利用ADAMS拉格朗日乘子的拉格朗日第一类方程能量形式得到如下方程:

T为系统广义坐标表达的动能,qj为广义坐标,Qj为广义坐标qj方向的广义力,最后一项涉及约束方程和拉格朗日乘子表达了在广义坐标qj方向的约束反力。在进行动力学分析之前,ADAMS会自动进行初始条件分析,使得在初始系统模型各物体坐标与各种运动学约束之间达成协调,其求解方式是为了得到隧道掘进机位置、速度、加速度目标函数的最小值。最后在运算过程中,通过使用用户给定的求解器算法,能够快速的计算出动力学微分函数的解[7]。

2 虚拟样机建模

2.1 隧道掘进机工作流程及驱动函数

利用SolidWorks对电力隧道掘进机样机进行三维建模,同时对其进行相应简化操作,省略运动学分析中不相关的零部件,将模型保存为Step中间格式,然后导入模型到ADAMS并定义部件材料属性、密度以及转动惯量。其中运动副包含三对齿轮副、三个移动副、以及8对铰接副,齿轮副主要由伺服电机带动的齿轮与齿条和回转驱动模块中的蜗轮蜗杆构成。移动副主要由活塞与活塞缸构成,旋转副包括各杆件构成的铰接点。对于其中一些结构,可通过布尔运算,将其与其他部件并为一个整体,最后,将简化的零部件添加相应的运动约束和驱动函数,就可进行仿真分析。

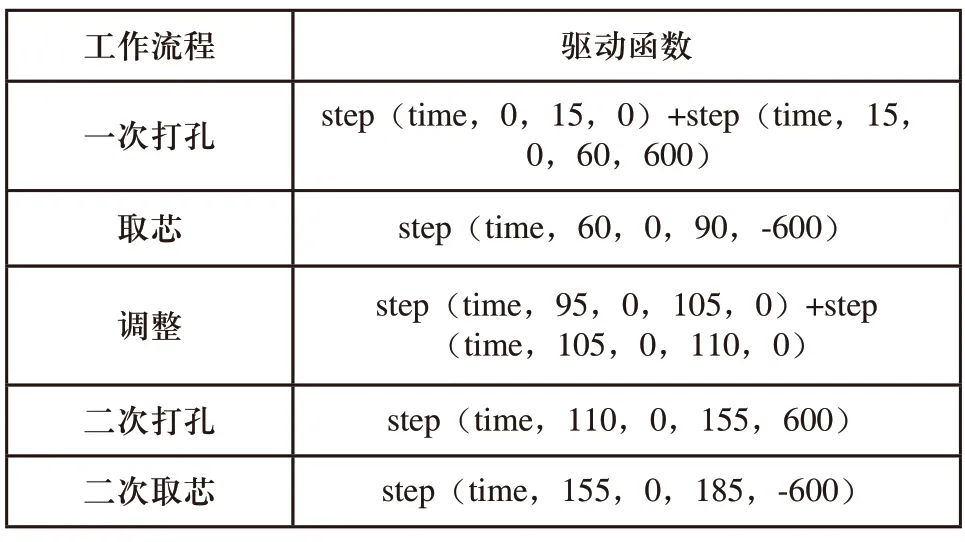

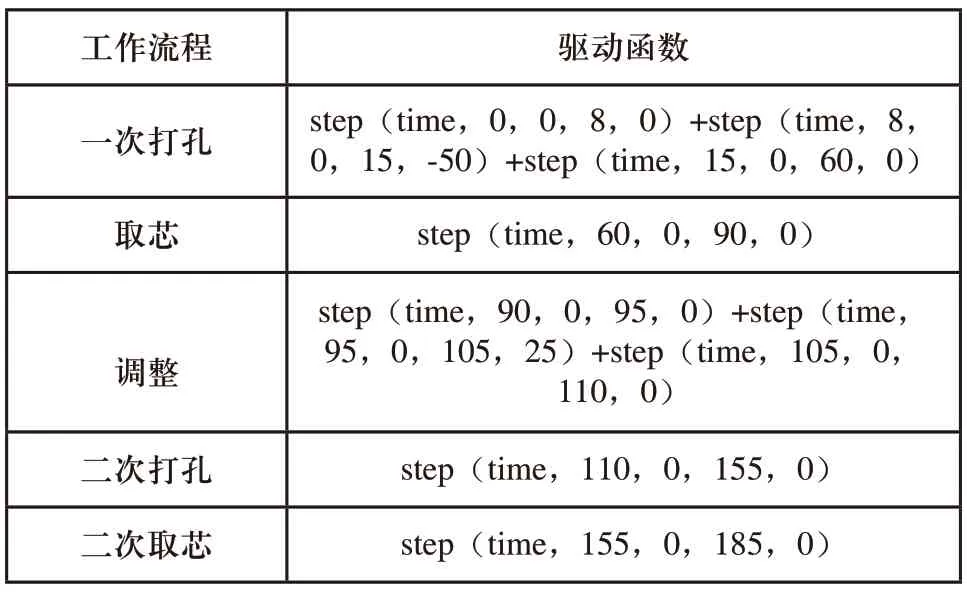

运用ADAMS进行动力学分析时,需仿真隧道掘进机不同的工作流程。每个工作流程下,需要添加各自的驱动函数。本文对隧道掘进机连续两次钻取过程进行分析,具体为一次钻取,收缩取芯,姿态调整、二次钻取、二次取芯五个工作流程。下面对每个工作流程进行描述。

一次打孔:隧道掘进机在初始情况下,通过伸缩液压缸,调整齿轮齿条推动水钻钻头从初位置到最顶端。同时水钻在液压马达带动下进行旋转运动。

取芯:水钻钻头在最顶端位置通过伺服电机带动齿轮齿条进行收缩,水钻钻头的取芯杆将钻头内的岩石推出。

调整:液压缸收缩,回转驱动装置以及底座转盘进行相应转动,转动到二次打孔位置。

二次打孔:重复工况一动作,调整齿轮齿条推动水钻钻头往前移动。

二次取芯:重复工况二动作,收缩水钻钻头,进行取芯动作。

为了更好的分析水钻机构调整油缸、大臂油缸、回转驱动装置、齿轮齿条在各工作流程情况,下面使用增量式驱动函数对各机构旋转位移情况进行介绍。

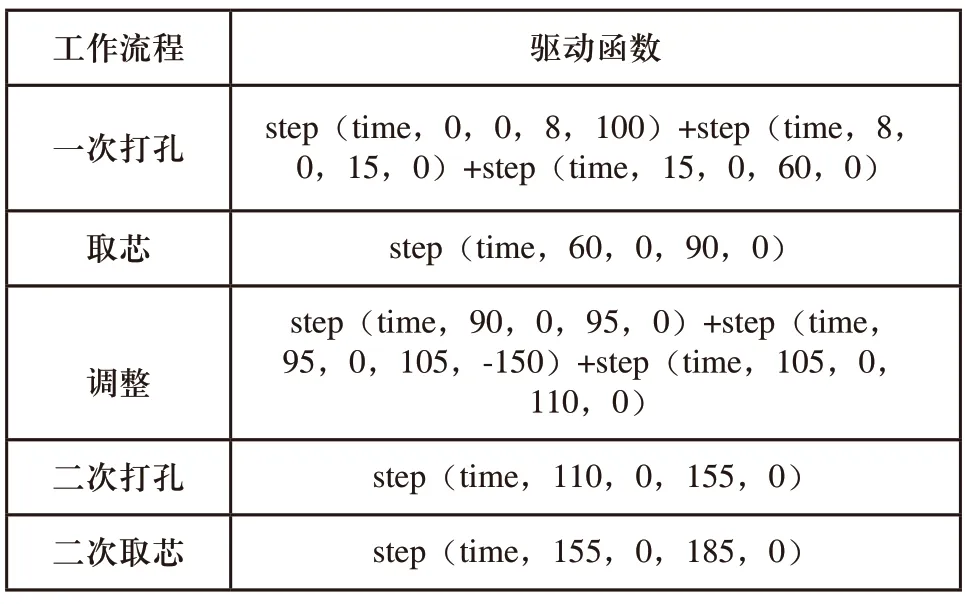

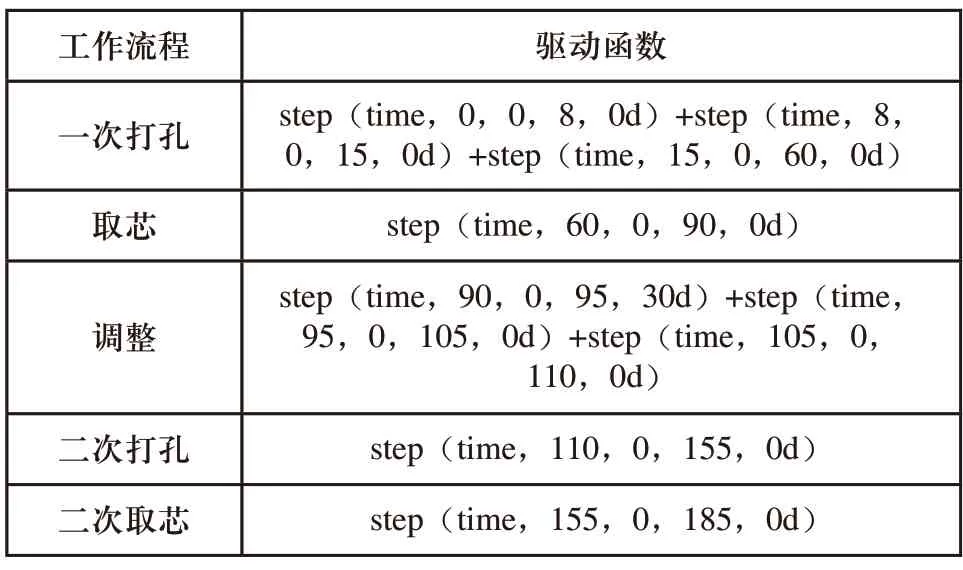

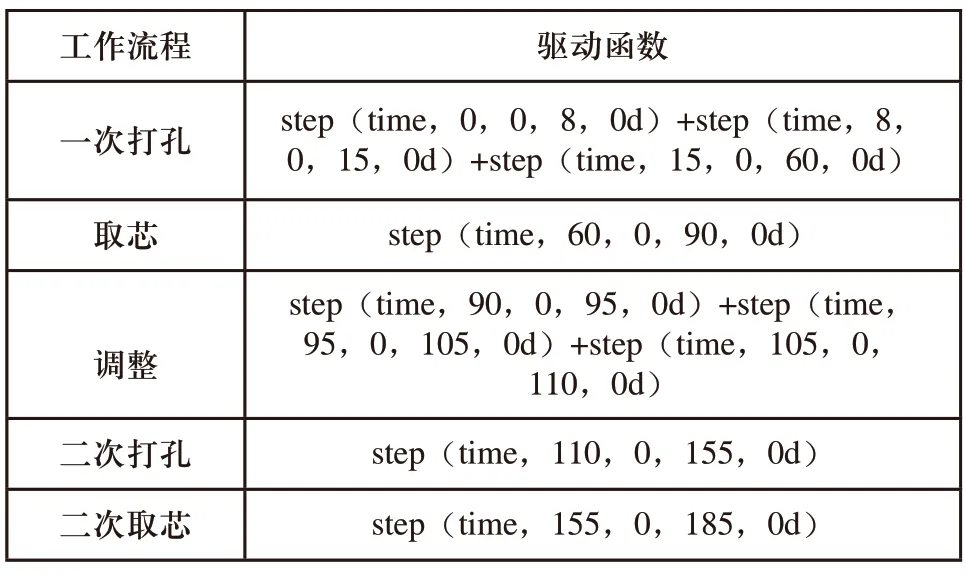

表1 齿轮齿条位移驱动函数

表2 水钻机构液压缸驱动函数

表3 大臂底座液压缸驱动函数

表4 X轴回转驱动旋转驱动函数

表4 (续)

表5 Z轴回转驱动旋转驱动函数

表6 底座旋转驱动函数

2.2 工艺参数分析

在钻孔过程中,不同的钻孔速度、水钻钻头受力、回转驱动回转速度等工艺参数均会对隧道掘进机构稳定性以及动力学结果产生影响。在人工钻取过程中,钻孔速度依靠经验,但实际的钻孔过程钻孔速度并非匀速的钻取。同时水钻的钻取力受到伺服电机转速、岩层硬度、水钻钻头横截面积等多种因素影响。回转驱动自身的不同转速产生不同的回转惯量同样影响着掘进机的工作效果。为此需要讨论不同钻孔速度、钻取力以及回转速度对回转驱动的影响。

3 虚拟样机仿真分析

为了分析隧道掘进机其部件在工作流程中其回转驱动重要零部件的受力情况,需要考虑不同转速以及移动速度下关键零部件受力情况。在实际打孔中,由于存在不同的工况,需要对不同打孔过程进行分析,本文将打孔过程分为先慢后快、先块后慢、匀速打孔三种工况。在匀速打孔过程中,设置其打孔速度恒定。在先慢后快工况下,设定在15到35秒、110秒到130秒下慢速打孔,35到60秒、130秒到155秒下快速打孔。先快后慢工况下,设定在15到35秒、110秒到130秒下慢速打孔,35到60秒、130秒到155秒下快速打孔。

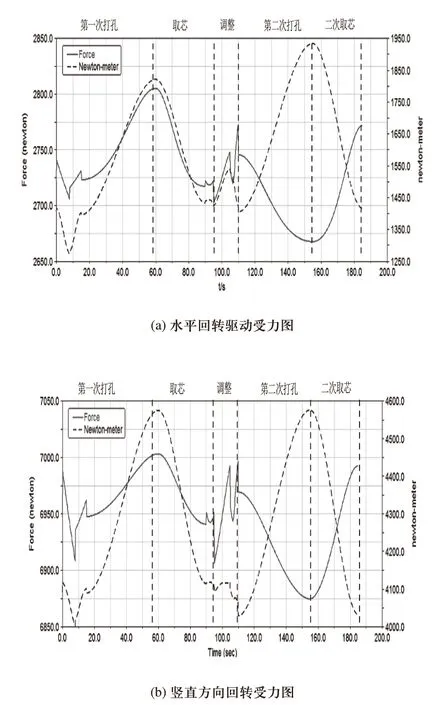

3.1 匀速打孔工况

图4所示为隧道掘进机回转驱动在匀速打孔中工作流程中的受力曲线图,图4(a)为水平方向回转驱动在工作流程其铰接点受力曲线图,由图可知,水平方向回转驱动最大受力为2806N,出现在第一次打孔结束时,最小受力为2667N,最大力矩1934KN.m,出现在二次打孔结束位置,由于水平方向采用SE9围栏型回装驱动装置,其额定输出扭矩6.5KN.m,轴向动载荷91KN,径向动载荷71KN,故其强度满足设计要求,同时由图可知每次打孔过程,回转驱动力矩随着进给量的增加而增加。图4(b)为竖直方向回转驱动受力曲线,可知竖直方向受力明显大于水平方向受力,其最大受力为7003N,出现在第一次打孔结束时,最小受力为6875N,在第一次打孔存在着最大力矩,为4575N.m,由于竖直Z方向采用WEA9围栏型回转驱动装置,其额定输出转矩为8KN.m,其抗倾覆力矩均为33.9KN.m,故满足设计要求。同时由图可知在每次打孔过程中,其受力均增加,在取芯动作流程下,力矩减小。

图4 回转驱动匀速情况力矩曲线

3.2 前慢后快工况

由图5可知,1号曲线为先慢后快打孔过程,水平回转驱动与竖直回转驱动其所受到的力矩均较恒定工况下偏大。对于水平回转驱动,在打孔进行到33秒,其所受到力矩较匀速打孔高146N.m,在打孔到128秒时,其所受力矩较匀速打孔高141N.m。故可知在慢速打孔即将结束,在慢速打孔结束之前,前慢后快工况较匀速打孔有最大正偏差。

3.3 前快后慢工况

在先快后慢工况中,由图5易知这样打孔方式可减少回转驱动所受到的其力矩大小,对于水平回转驱动而言,在打孔到41秒时,其所受到的力矩值较匀速打孔小147N.m,在打孔到136秒时,回转驱动受到的力矩较匀速情况小139N.m。故可知在先快后慢工况下,回转驱动在快速打孔开始时,前快后慢工况较匀速打孔有较大负偏差。

图5 不同工况下回转驱动力矩变化

3.4 钻取力对回转驱动影响

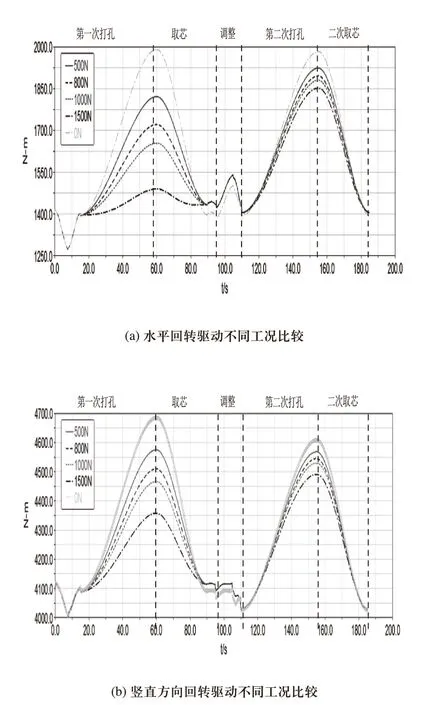

水钻在工作过程中,受到液压马达提供的旋转驱动以及伺服电机提供的进给运动,其水钻受力主要受到水钻的横截面积,岩层硬度,电机进给速度的影响。为了分析不同水钻力对回转驱动的影响,进行如图5所示分析。分析中,分别给与水钻钻头500N、800N、1000N、1500N、0N的钻取阻力,发现当钻取力越大时,在打孔过程中回转驱动最大力矩越小,同时在不给水钻施加力时,回转驱动在打孔以及取芯过程中受力均达到峰值。

图5 不同水钻力下回转驱动力矩变化

3.5 回转速度对回转驱动的影响

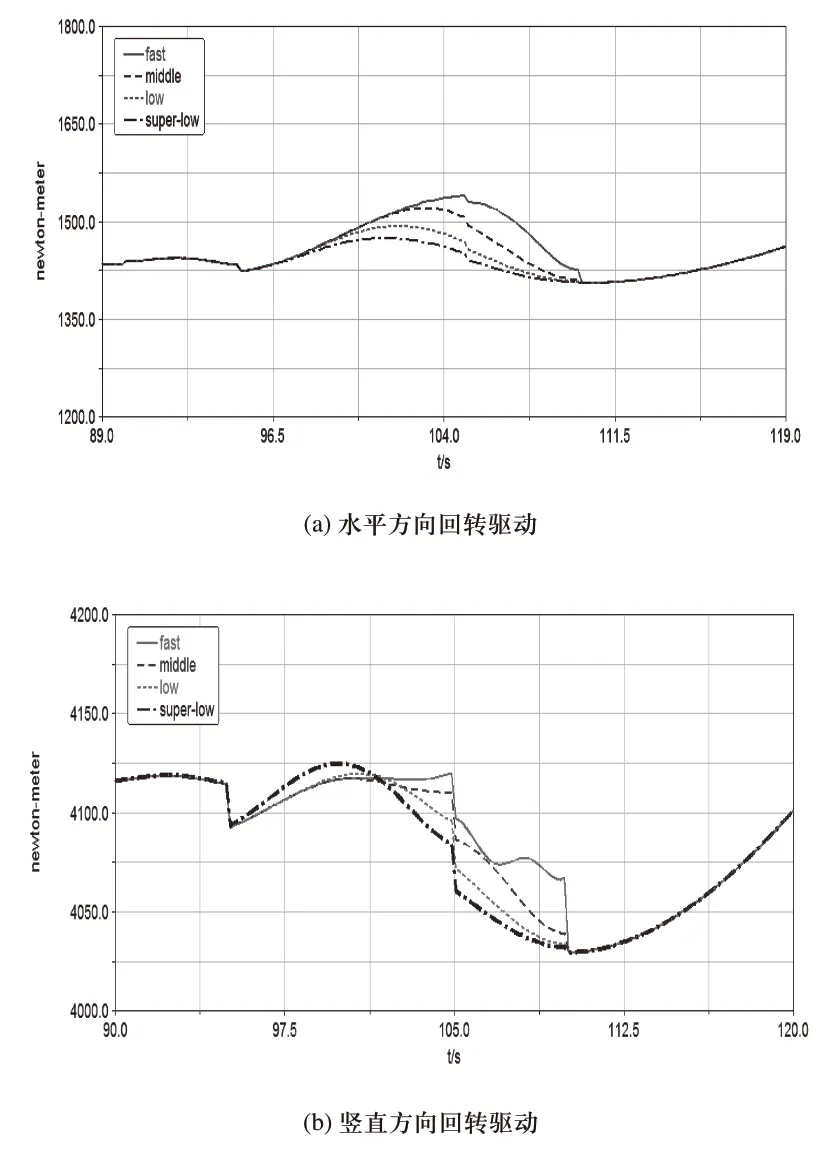

回转驱动转速受到液压马达转速以及回转驱动内部的减速比的影响,不同的转速会影响在隧道掘进机在工位调整中回转驱动力矩的变化。如图6所示,若将转速分为高速、中速、低速以及超低速进行仿真模拟,可知当转速越低,调整过程回转驱动的力矩越小,其中水平方向回转驱动力矩在105秒具有最大差值136N.m,竖直方向回转驱动力矩在105S具有最大差值91N.m。

图6 回转速度对回转驱动力矩影响

4 结语

本文针对城市电力隧道开掘现状设计一种多角度自由调节姿态的电力隧道掘进设备,运用ADAMS软件建立虚拟仿真模型,根据设计方案添加其运动约束与驱动函数,模拟隧道掘进机的工作流程,分析隧道掘进机不同打孔工况、不同的水钻钻取力以及回转速度对隧道掘进机关键零部件回转驱动的影响,得到各因素下的回转驱动的受力曲线,通过分析各因素下不同变量对回转驱动受力的影响,为工程实际中掘进机结构的优化以及可靠性分析提供了理论参考。