造楼机附墙装置连接构造抗拉拔性能试验*

曹万林, 李凤丹, 乔崎云, 殷 飞, 汪鼎华, 霍文霖

(1 北京工业大学建筑工程学院, 北京 100124; 2 深圳市卓越工业化智能建造开发有限公司, 北京 100089)

0 引言

空中造楼机是工业化智能建造集成设备,将工厂搬到施工现场,采用机械操作、智能控制等手段与现有施工技术相配合,以机器代替人工来实现高层及超高层住宅的建造[1],适用于剪力墙结构体系高层及超高层住宅的施工。造楼机整体结构的上升与回落需要依靠通过一定的连接构造布置在剪力墙外部的附墙轨道,因此附墙轨道与剪力墙之间的连接构造是造楼机研发过程中的一项关键技术。

目前对于剪力墙平面外性能已有一些研究成果,对本文具有一定的参考价值。李小军等[2]进行了双钢板混凝土组合剪力墙的面外抗震性能试验,结果表明,混凝土强度对其面外抗震性能影响不明显。阳芳等[3]进行了钢板夹芯混凝土剪力墙的面外受力性能试验,分析了含钢率、剪跨比以及墙体构造方式等因素对墙体面外性能的影响。孙栋良等[4]建立了预制混凝土梁-墙平面外节点有限元模型,分析结果表明,剪力墙厚度对节点受力性能影响较大。当今学者对施工装置附着节点进行了一定研究。赵俊钊等[5]对附着式整体脚手架的附着节点构造、斜拉杆内力控制和支承跨度等问题进行了研究。刘鑫[6]对导架式升降平台附着装置的结构和施工工艺作了相关研究。张晓等[7]对附墙节点处墙体在塔式起重机作用下的受力特性进行了试验研究。以往国内对施工装置附墙节点的受力性能研究大多为有限元分析[8-11],相关试验研究较少。

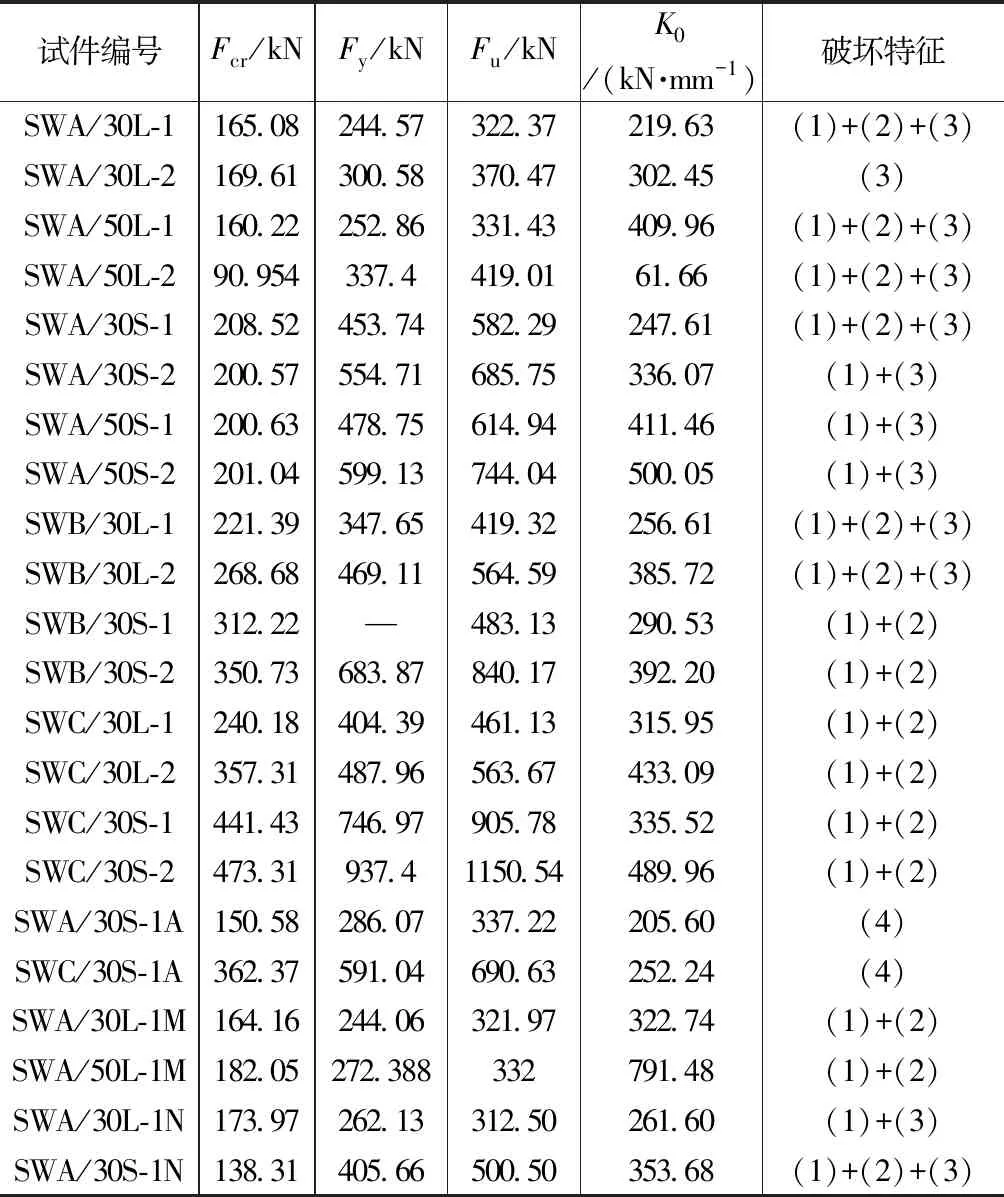

试件基本参数 表1

本文提出了一种造楼机附墙装置与剪力墙的连接构造系统,基于此系统,进行了22个附墙装置连接构造试件的抗拉拔性能试验,分析了其破坏特征、承载力、刚度和钢筋应变,为连接构造系统的实际工程应用提供参考。

1 造楼机附墙装置与剪力墙的连接构造系统

为了实现附墙轨道与剪力墙之间的可靠连接,本文提出了一种造楼机附墙装置与剪力墙之间的连接构造系统,如图1所示。该系统由造楼机轨道、剪力墙、连接轨道与剪力墙的螺杆及条形钢板构成。在剪力墙上采用与墙厚等长的圆钢管预留四个圆孔,圆孔直径32mm,圆孔中心距200mm,在造楼机轨道相同位置处同样预留四个圆孔,剪力墙两侧各布置两块开孔条形钢板,两侧钢板垂直交叉布置,采用此开孔条形钢板和螺杆将造楼机轨道与剪力墙相连,其中螺杆采用4根8.8级M30高强螺栓,开孔条形钢板尺寸320mm×120mm×20mm,开孔直径35mm。提出的连接构造系统便于拆装,螺杆和钢板可重复利用,且拆卸后剪力墙预留圆孔可用砂浆抹平,不影响其美观性。

图1 连接构造系统示意图

2 试验概况

2.1 试件设计

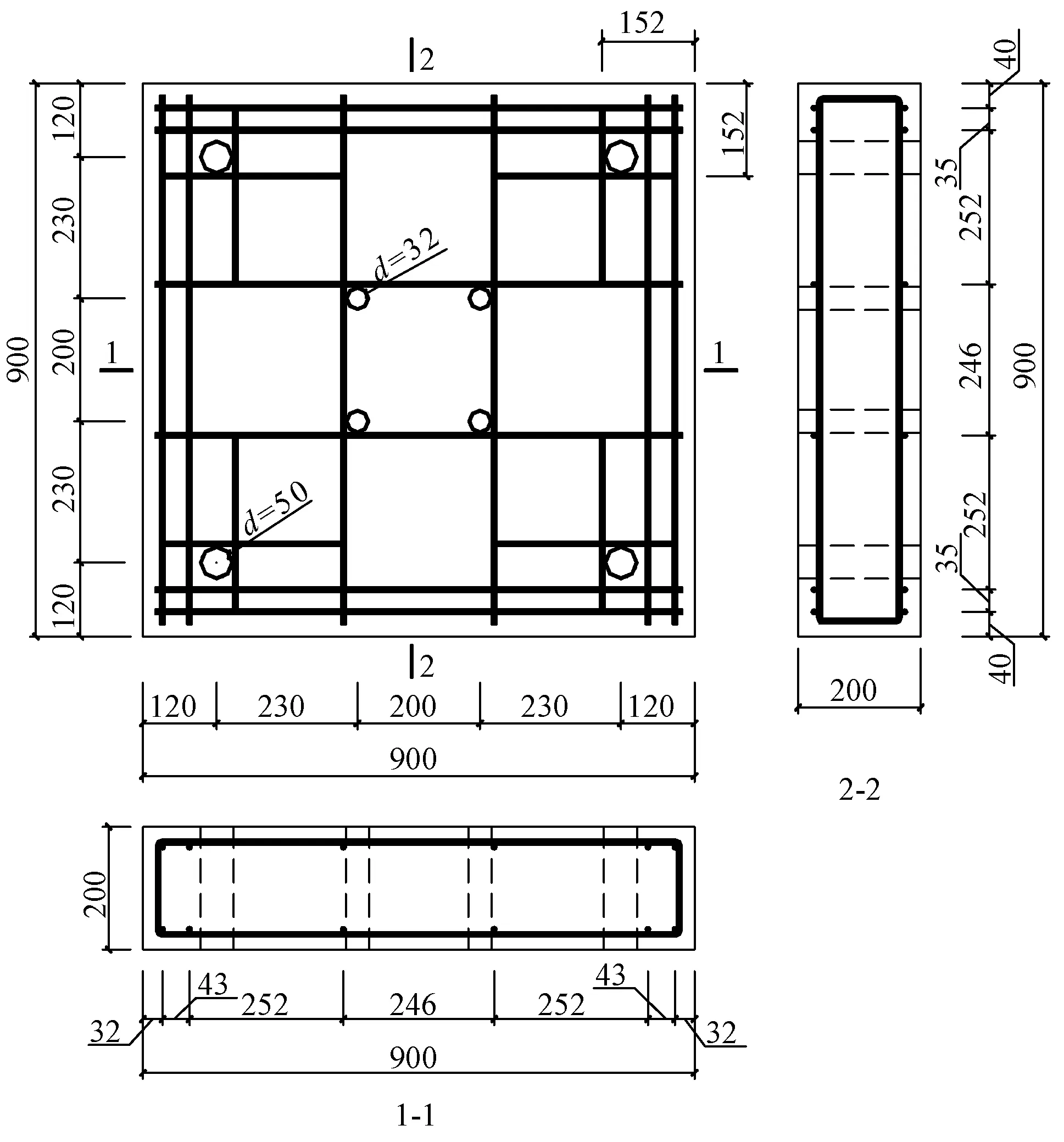

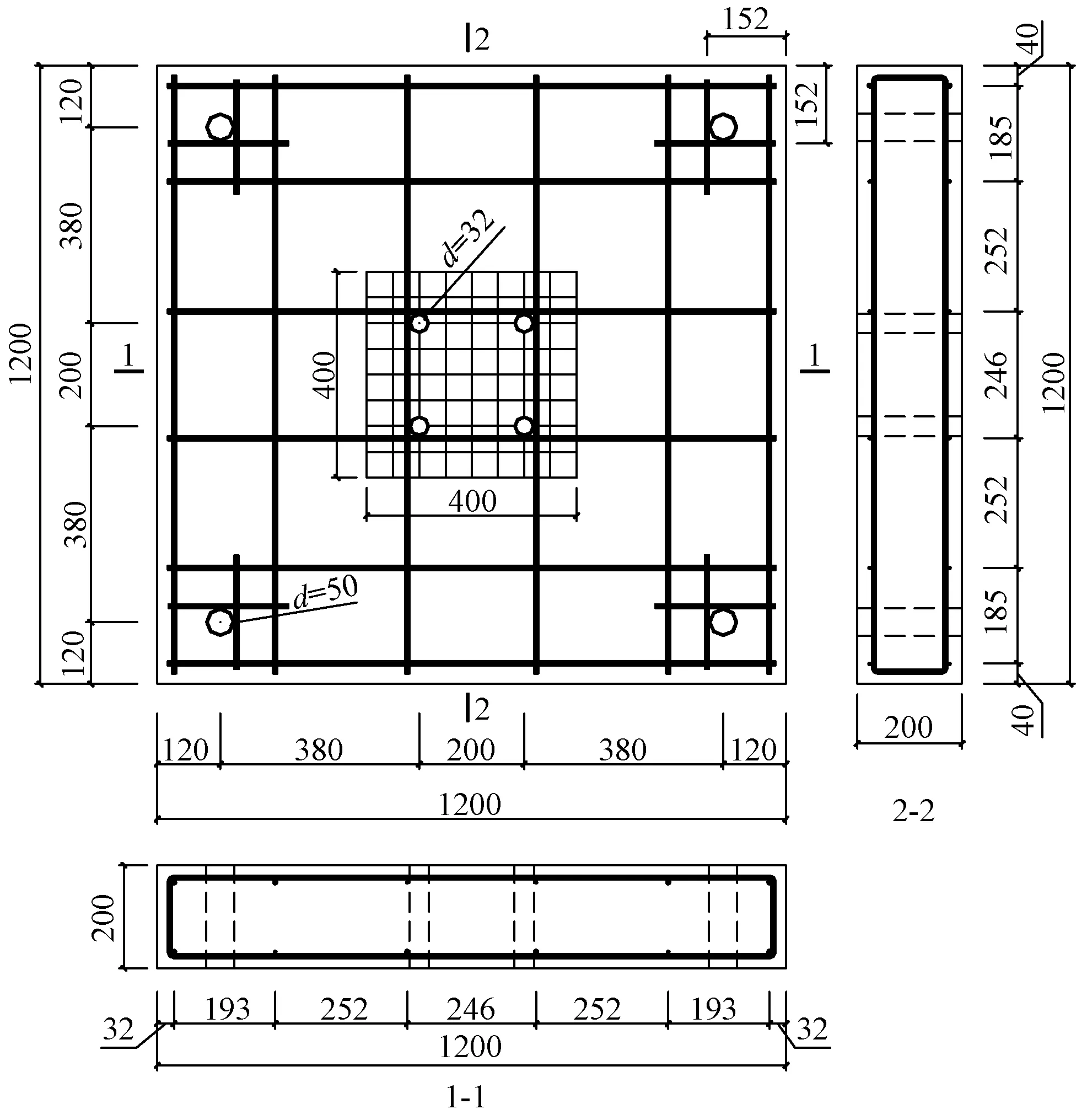

试验共设计了22个双排配筋剪力墙,试件编号及基本参数见表1。主要参数包括墙体厚度、墙体配筋、墙体构造、混凝土强度、墙体支点距离,其中墙体构造包括预留圆孔贴靠正交分布钢筋、预埋锚筋连接、附加钢筋网片、预留圆孔不贴靠钢筋。剪力墙为对称布置,中部及角部各使用3mm厚钢管预留四个圆孔,混凝土保护层厚度为20mm,采用非均匀配筋以适应圆孔位置和满足配筋要求,墙体两个方向配筋相同,角部圆孔周围布置两道互相垂直的局部加强筋,规格与受力钢筋一致,所有钢管与周围钢筋点焊定位。在墙体中心圆孔上下侧各布置两块开孔条形钢板,两侧钢板垂直交叉布置,采用4根8.8级M30高强螺栓连接形成预留圆孔连接构造,对4根螺栓施加预应力。以试件SWA/30L-1,SWA/30S-1,SWA/30S-1A,SWA/30L-1M和SWA/30L-1N为例,试件几何尺寸、配筋及钢板几何尺寸见图2~7。

图2 试件SWA/30L-1几何尺寸及配筋

图3 试件SWA/30S-1几何尺寸及配筋

图4 试件SWA/30S-1A几何尺寸及配筋

图5 试件SWA/30L-1M几何尺寸及配筋

图6 试件SWA/30L-1N几何尺寸及配筋

图7 钢板几何尺寸

预留圆孔贴靠正交分布钢筋的试件SWA/30L-1和SWA/30S-1配筋图见图2,3;预埋锚筋连接的试件SWA/30S-1A和SWC/30S-1A在预留圆孔贴靠正交分布钢筋试件的中心圆孔相同位置处预埋由直径30mm的光圆钢筋弯折而成的锚固钢筋,见图4,在其上侧布置两块开孔条形钢板,对4根锚筋施加相同的预应力;附加钢筋网片的试件SWA/30L-1M和SWA/50L-1M在预留圆孔贴靠正交分布钢筋试件的中部上下侧均附加直径为4mm、间距为50mm的钢筋网片,面积为400mm×400mm,见图5;预留圆孔不贴靠钢筋的试件SWA/30L-1N和SWA/30S-1N为中心预留圆孔不贴靠钢筋布置的连接构造,见图6。

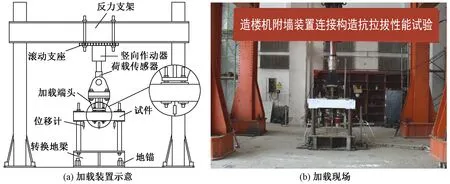

图8 加载装置

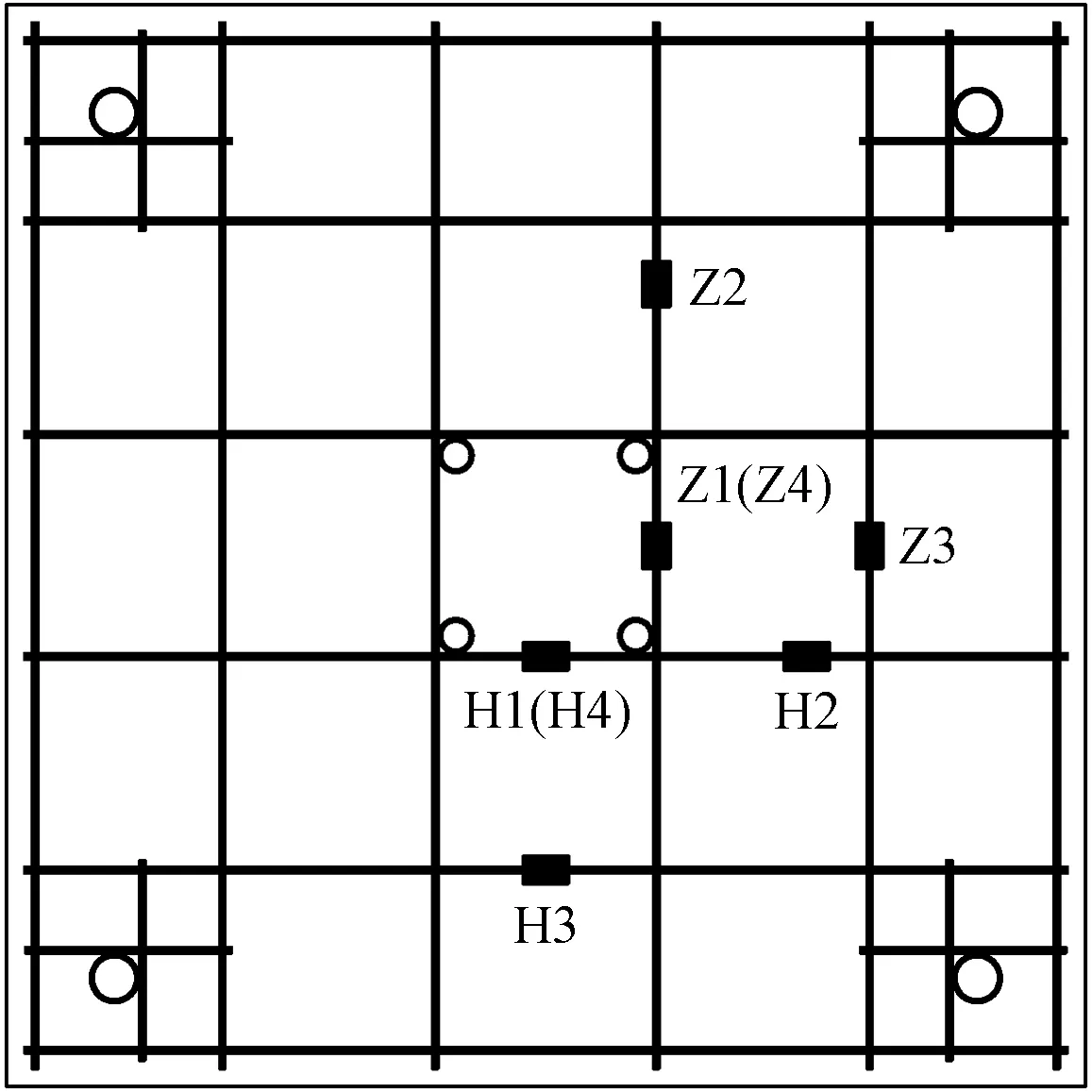

图9 钢筋应变测点布置

实测C30混凝土立方体抗压强度均值为41.03MPa,弹性模量为3.23×104MPa;实测C50混凝土立方体抗压强度均值为58.51MPa,弹性模量为3.38×104MPa。各试件均采用HRB400级受力钢筋,钢板采用Q345级,制作预埋锚筋的光圆钢筋采用HPB300级,实测钢筋力学性能见表2。

2.2 试验方案与测点布置

试验采用加载端头将竖向作动器与连接构造相连,对试件施加向上的单调荷载,墙体角部采用高强螺栓固定于转换地梁,在墙体角部螺栓处布置钢板,以防止试件局部受压破坏。试验采用荷载-位移联合控制加载,试件开裂前采用荷载控制加载,开裂后采用位移控制加载,以开裂时的位移为位移增量进行加载,直至试件明显破坏或荷载下降至峰值荷载的85%,停止加载。试验加载装置和加载现场照片见图8。

实测钢筋力学性能 表2

在墙体跨中布置位移计监测加载点位移,在四角沿墙边方向240mm对角线处各布置一个位移计,用来监测角部位移,位移测点布置见图8(a);在墙体受拉区和受压区钢筋上布置应变测点,图9为钢筋应变测点编号,测点H1~H4测量水平钢筋应变,测点Z1~Z4测量竖向钢筋应变,其中测点H1~H3,Z1~Z3为受拉区钢筋应变测点;测点H4,Z4为受压区钢筋应变测点。预留圆孔试件在中心两对角螺杆的一半墙厚处布置应变测点监测螺杆应变,预埋锚筋连接试件在预埋锚筋一半墙厚处布置应变测点监测锚筋应变。荷载、位移以及应变通过太平洋数据采集系统采集,人工观测试件损伤演化过程,并绘制墙体裂缝。

3 试验结果及分析

3.1 破坏特征

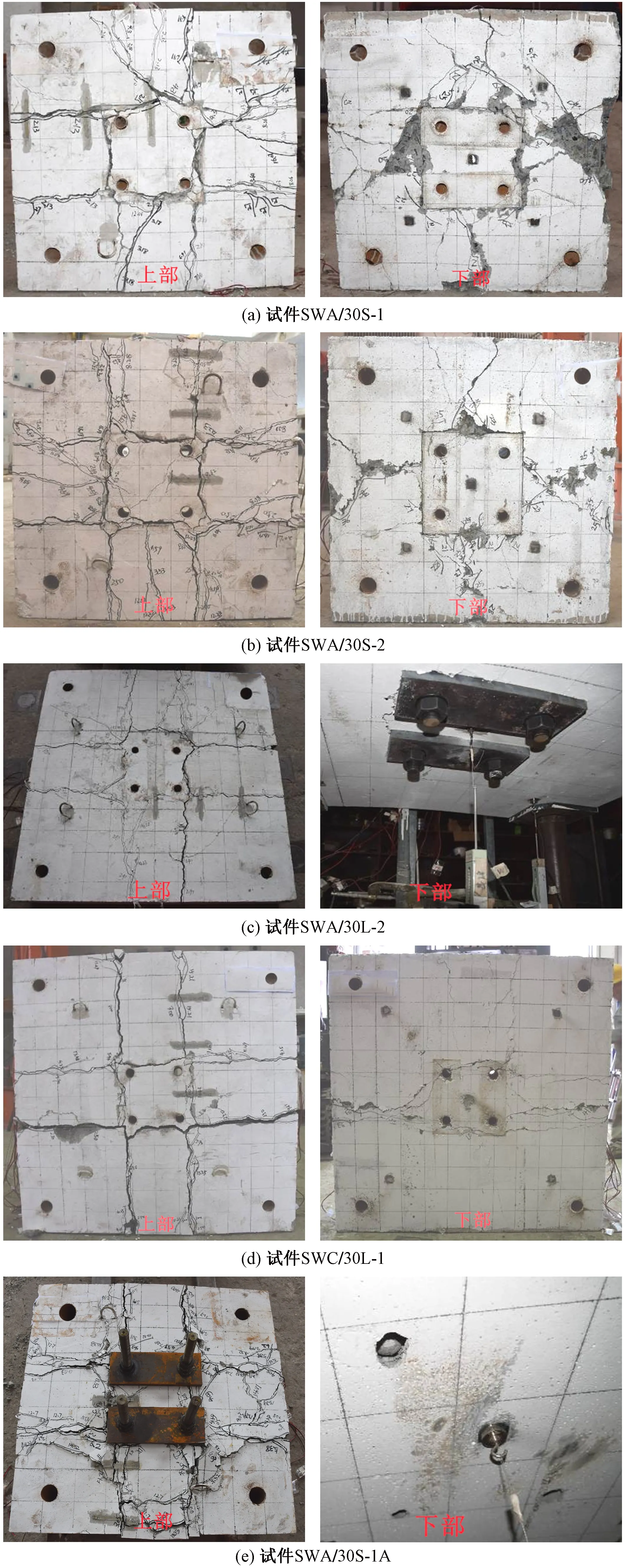

连接构造中螺杆和锚筋受拉力作用,剪力墙受弯矩和剪力共同作用。预留圆孔试件首先在墙体上部沿中心圆孔边钢筋出现第一条(或第一批)弯曲裂缝;随着荷载的增大,裂缝逐渐变宽、增多,整体大致形成“井”字形裂缝;随着加载的进行,下部中心钢板边部混凝土局部压碎,墙体上下侧角部均出现斜裂缝;荷载继续增大,部分试件下部墙面混凝土开始压碎,试验过程中出现钢筋断裂声音,由于墙体在中心钢板方形区域受剪,部分试件下部中心钢板开始陷入混凝土中,周围伴有剪切裂缝出现。

预留圆孔试件最终破坏形态主要有四种:1)下部混凝土压碎剥落,部分钢筋被拉断,下部钢板部分或完全陷入混凝土中,沿钢板区域形成闭合方形裂缝,中心钢板区墙体出现向上拔出现象;2)下部混凝土压碎剥落,部分钢筋被拉断;3)下部混凝土压碎剥落,下部钢板部分或完全陷入混凝土中,沿钢板区域形成闭合方形裂缝,中心钢板区墙体出现向上拔出现象;4)下部钢板部分或完全陷入混凝土中,沿钢板区域形成闭合方形裂缝,中心钢板区墙体出现向上拔出现象。此时螺杆及钢板均未发生明显损伤。

预埋锚筋连接试件加载初期墙体上部出现裂缝的过程与上述试件基本一致,大致形成“井”字形弯曲裂缝。随着加载进行,下部锚筋位置处墙体漆皮起皱,墙体上部“井”字形裂缝之间出现水平连通裂缝,上侧角部出现斜裂缝;荷载继续增大,墙体上部水平裂缝与角部斜裂缝连通大致形成冲切面,锚筋上部混凝土与下部混凝土脱离;最终锚筋上部混凝土随锚筋被持续向上拔出,试件丧失承载力,预埋锚筋未发生明显损伤。

各试件试验结果见表3。由表3可知,墙厚较小的试件下部中心钢板部分或完全陷入混凝土,随着墙体厚度增加,下部钢板并未陷入混凝土中,原因是墙体在中心钢板方形区域受剪,墙厚增加使其受剪面的面积增大,墙体抗剪刚度增大,说明墙厚较大时,墙体在弯剪共同作用下受弯所占的比重有所提高。附加钢筋网片试件破坏时下部中心钢板未陷入混凝土,是由于钢筋网片提高了墙体受剪面的抗剪刚度,说明在剪切面处布置钢筋网片可提高墙体的抗剪能力。实际工程中墙厚较小时,可在剪力墙受剪面处布置面积大于条形钢板方形区域的钢筋网片以避免混凝土剪切开裂。预留圆孔试件的四种破坏形态和预埋锚筋连接试件的破坏形态见图10。

主要试验结果 表3

3.2 荷载-位移曲线

实测所得各试件的荷载F-跨中位移Δ曲线见图11。由图11可以看出:加载初期,各试件曲线呈线性,处于弹性工作状态;达到开裂荷载后,由于开裂造成截面有效惯性矩减小,各试件刚度有所下降。加载过程中由于裂缝的不断发展,试件刚度不断减小;随着荷载增大,各试件曲线发展趋势基本相同;达到峰值荷载后,由于墙体受弯剪共同作用,部分试件破坏时钢筋断裂或下部钢板快速陷入混凝土,荷载骤降,位移突然增大,呈一定脆性,部分试件荷载下降比较平稳,呈延性破坏。图11中部分试件曲线在下降段后出现上升段,是由于试件在局部损伤后发生应力重分布。图11(c)中预埋锚筋连接试件下降段曲线后期位移减小,是因为在后期位移较大时预埋锚筋与下部布置位移计的墙体逐渐脱离,导致下部墙体竖向位移减小。

各试件初始刚度K0见表3。由图11和表3可知,提高混凝土强度,增加墙体厚度、墙体配筋,减小墙体支点距离均可提高试件承载力和刚度;预留圆孔贴靠正交分布钢筋试件与预埋锚筋连接试件相比,初始刚度较大,承载力和变形能力明显提高,是由于预埋锚筋连接试件在锚筋处四点剪切混凝土,对试件损伤较大,预留圆孔贴靠正交分布钢筋试件在中心钢板方形区域剪切,提高墙体抗剪能力,使得墙体抗弯能力发挥更加充分;附加钢筋网片试件承载力与相应无网片的预留圆孔贴靠正交分布钢筋试件基本接近;与预留圆孔不贴靠钢筋试件相比,预留圆孔贴靠正交分布钢筋试件承载力较大,变形能力较好,原因是在墙体剪切效应下,中心钢板区域内下部钢筋承受销栓作用,圆孔贴靠正交分布钢筋试件承受销栓作用的钢筋数量较多,对承载力有一定贡献。

图10 试件破坏形态

图11 荷载F-跨中位移Δ曲线

图12 不同参数对试件承载力的影响

3.3 承载力

实测所得各试件承载力特征值见表3。不同参数对试件承载力的影响见图12。根据表3和图12,试验参数分析如下:

(1)墙体厚度的影响。墙厚较大试件承载力比墙厚较小试件提高22.52%~104.80%,说明增加墙体厚度对提高承载力效果显著,原因是增加墙厚使截面抵抗矩增大,提高了墙体的抗弯承载力,同时截面有效高度增大可提高墙体的抗剪承载力。

(2)混凝土强度的影响。混凝土强度高的试件承载力较强度低的试件提高2.81%~13.10%,墙体配筋率较大时,混凝土强度增加对承载力贡献略有提高。

(3)墙体支点距离的影响。相同条件下,随着墙体支点距离减小,试件承载力提高48.81%~104.12%,所以减小墙体支点距离对提高承载力效果显著。实际工程中在施工方便的前提下,剪力墙预留圆孔的位置应尽量靠近楼板或另一方向的剪力墙,以减小墙体支点距离从而提高承载力。

(4)墙体配筋的影响。试件承载力随墙体配筋的增加而提高,提高幅度为14.92%~34.64%,原因是配筋的增加提高了墙体抗弯承载力,同时下部中心钢板区域内钢筋销栓作用增强,提高了墙体的抗剪承载力。混凝土强度较高时,增加墙体配筋对承载力贡献较大,这是由于抗压强度较高的混凝土,与直径较粗的钢筋共同承受弯矩作用,混凝土和钢筋强度都得到较充分利用,抗弯承载力提高。实际工程中连接构造处墙体可局部增加配筋以提高承载力。

(5)墙体构造的影响。试件SWA/30S-1与试件SWA/30S-1A相比,承载力提高72.67%,试件SWC/30S-1与试件SWC/30S-1A相比,承载力提高了31.15%,这是由于预留圆孔贴靠正交分布钢筋试件较预埋锚筋连接试件提高了墙体的抗剪能力,可使墙体抗弯能力发挥更加充分,从而提高试件承载力,同时预留圆孔贴靠正交分布钢筋连接构造工作性能可靠,便于拆装,螺杆和钢板可重复利用,实际工程中建议采用此种连接构造。附加钢筋网片对试件的开裂荷载和承载力影响不大。试件SWA/30L-1承载力较试件SWA/30L-1N提高了3.16%,试件SWA/30S-1承载力较试件SWA/30S-1N提高了16.34%,说明预留圆孔贴靠正交分布钢筋布置可以提高试件的承载力,这是因为下部中心钢板区域钢筋数量较多,销栓作用增强,提高了墙体的抗剪承载力。

3.4 荷载-应变曲线

各试件底层中部钢筋跨中应变测点规律基本相同,选取部分试件测点Z4的荷载F-应变ε曲线,见图13。根据图13可以得出,加载初期,墙体主要受弯矩作用,钢筋压应变增长缓慢,之后由于中心钢板区域内墙体的剪切效应,钢板区域底层钢筋承受销栓作用,钢筋压应变出现回缩,钢板区域底层钢筋逐渐从受压转为受拉,随着加载进行,钢筋拉应变持续增大。随着墙体支点距离的减小,钢筋的最大弹塑性应变显著增加,说明墙体支点距离较小时,墙体在抗拉拔过程中剪切效应有所增加。随着墙体厚度增加,钢筋压应变回缩点出现较晚,是由于增加墙厚使墙体的抗剪刚度提高。

图13 测点Z4荷载F-应变ε曲线

4 结论

(1)螺杆、锚筋及钢板均未发生明显损伤,试件的破坏形式为墙体弯剪破坏,剪切效应使中心钢板区底部钢筋压应变出现回缩,从受压转为受拉,底部钢筋出现销栓作用。

(2)提高混凝土强度,增加墙体厚度、墙体配筋,减小墙体支点距离均可提高试件的承载力和刚度,就文中数据而言,承载力提高比例分别为2.81%~13.10%,22.52%~104.80%,14.92%~34.64%,48.81%~104.12%。

(3)预留圆孔贴靠正交分布钢筋试件较预埋锚筋连接试件变形能力明显提高,承载力提高31.15%~72.67%;附加钢筋网片对试件的承载力影响不明显,但可提高墙体剪切面的抗剪刚度,避免混凝土剪切开裂;预留圆孔贴靠正交分布钢筋试件承受销栓作用的钢筋数量较多,其受力性能明显好于预留圆孔不贴靠钢筋试件。

(4)提出的造楼机附墙装置与剪力墙的预留圆孔贴靠正交分布钢筋连接构造工作性能可靠,便于拆装,且螺杆和钢板可重复利用,实际工程中建议采用此种连接构造。墙厚较小时为避免条型钢板处混凝土剪切开裂,可在剪力墙条型钢板受剪面处布置面积大于条形钢板方形区域的钢筋网片。连接构造处墙体可局部增加配筋以提高其承载力和刚度。剪力墙预留圆孔的位置在施工方便的前提下,应尽量靠近楼板或另一方向的剪力墙,以减小墙体支点距离从而提高承载力。