临涣选煤厂提高精煤质量稳定率实践与应用

宿振杰 淮北矿业集团临涣选煤厂

临涣选煤厂1990年6月26日建成投产,原设计年入洗原煤能力300万吨。后经扩能改造,年入洗原煤能力已达到 1600 万吨,精煤产量达700万吨。临选厂共分为两区(东区、西区)、两分厂(干选分厂、芦岭厂)、两托管(中利项目部及选煤运营部)等。

选煤工艺均采用全原煤重介质旋流器分选+煤泥浓缩浮选+尾煤压滤联合工艺。精煤产品有焦煤、肥煤、1/3焦煤三个品种,“临选”牌精煤具有低磷、低硫、高发热量,质量稳定、结焦性好、绿色环保等特点。

一、背景概述

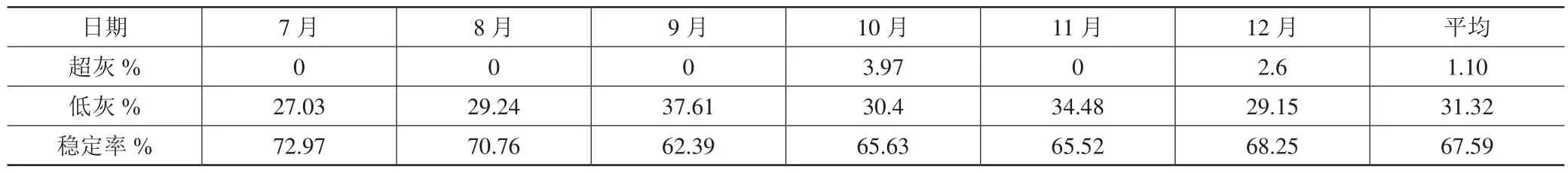

精煤产品质量是临选厂质量品牌的根本,是企业市场核心竞争力的所在。自去年以来,随着临选厂入洗各矿原煤的煤质变化,给该厂的配煤入洗带来较大难度,加之该厂自身存在的设备、操作等方面的问题,精煤产品质量过程控制出现较大波动,主要表现在精煤外运超灰批次多、低灰率居高不下,且外运精煤低灰率高,精煤产率低,经营指标差,给该厂的经济效益造成较大影响(见表1)。

通过2019年7月-12月的统计数据可以看出,月平均超灰1.10%,月平均低灰32.14%,月平均精煤稳定率66.92%,稳定率不高,亟须通过加强质量过程管理和技术改造手段提高精煤外运稳定率,扭转被动局面。

二、原因分析

该厂东区针对精煤产品质量出现较大波动进行了分析讨论,从原煤的配洗、设备可靠性以及重控、浮选岗位的质量控制等方面,共查找出了以下几个方面的原因:

原煤配洗方案复杂;原煤供应不稳定,断煤频繁;质量管理制度不完善,考核指标不够明确具体,指导性不强;重控司机对原煤煤质的变化预判不到位,密度调节不及时;密度跟踪波动大;原煤煤质变化,重介悬浮液中煤泥含量急剧高,多数时间超过30%,甚至超过40%,需要加大分流量至100%才能降低煤泥含量,但造成了精煤泥桶持续跑溢流冒料和重介跟踪密度持续走高,重介系统频繁出现异常灰分,精煤灰分稳定率低。

三、实践方案

1.原煤配洗方案复杂方面,根据各矿入洗原煤量及原煤性质,科学合理的优化配洗方案,使东区的原煤配洗方案从6种以上减少到3种,简化了配洗难度,减少了生产过程的换煤次数,延长了入洗时间,且通过合理的配洗能够解决掉部分入洗部分矿原煤时精煤灰分易高和易低的问题,稳定了产品质量、提高了精煤产率。

2.原煤均匀稳定的供给是保证产品质量的前提,而由于东区原煤仓下空气炮使用年限久、存在问题多,给煤机问题多,生产过程中断煤非常频繁,特别是在配煤入洗时,灰分影响更加严重。通过对空气炮和给煤机维修或改造,解决存在的问题。

①给煤机空气炮与瞬时处理量闭锁,断煤自动放空气炮。通过设定原煤皮带与给煤机闭锁、皮带秤读数与空气炮闭锁,来实现断煤自动放空气炮。

②原煤皮带机头溜槽增加自动空气炮和埋掩器。在原煤仓皮带转载机头溜槽和进旋流器溜槽处增加自动空气炮,生产过程中自动放炮,减少溜槽堵;同时在增加埋掩器,当机头溜槽堵时,积煤能够造成埋掩器触碰动作。

③调整原煤仓给煤机频率,单系统单带,精确给配煤,系统独立生产。通过调整给煤机频率参数,提高给煤机煤量调整精度,实现单个系统单条皮带带原煤,系统独立生产,稳定原煤给煤量,高效的给配煤。

以上几种措施的落实实现了原煤的均匀稳定供给,一定程度上保证了生产连续稳定。有利于生产过程的产品质量灰分控制。

3.质量管理制度是质量管理的根本所在,因此必须通过完善、细化质量管理制度,使其具有方向性、可操作性,细化量化考核指标,为最终达到提高精煤外运稳定率的目标,设置了一系列的规则和要求,并有相应奖惩标准。首先对生产过程中产品质量的连续高灰、低灰,明确了相应的个数和考核标准,主要因其对精煤外运灰分带来较大风险。其次对质量管理的相关要求进行了归类,实行“一张表”管理,使管理目的及要求更明确、简洁,可操作性强。第三是强化精煤精煤仓存灰分的细化管控,牢固树立围绕精煤外运来实行过程灰分的动态控制调节,增加对单个精煤仓仓灰的考核,避免仓灰差异大导致装车灰分过高或过低,确保单仓精煤灰分合格,再加上合理配装,最终保证了精煤外运灰分。

4.因原煤煤质波动大,重控司机对原煤煤质的变化预判跟不上要求,往往出现连续几个班高灰或者连续批次低灰后才能有所改观,之前简单的手摸凭经验操作,不能满足选煤生产质量控制要求。在这种情况下,介中的快速浮沉作为判断煤质波动的有效手段,必须使重控司机准确掌握这一方法,以指导其操作,为重控司机判断煤质提供了有效的方法。同时要求各班组对于介中浮沉试验结果进行长期记录,便于各班组之间进行交流参考。介中快速浮沉技能的掌握,为重控司机稳定操作提供了良好条件,有利于介精产品质量的进一步稳定。

表1 2019年7月-12月东区精煤稳定率统计表

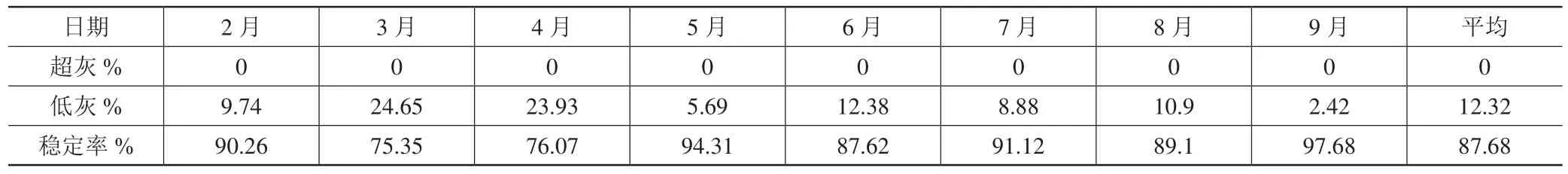

表2 2020年2月- 9月东区精煤稳定率统计表

5.临选厂东区进行了定制旋流器更新改造,入洗原煤处理量变大后,必须通过加大分流降低系统煤泥含量的,但由于补水点多,带来的问题是密度跟踪不稳定、忽高忽低,质量司机长期手动操作,灰分波动很大、操作难度大,后分析其原因是系统补水不足且补水点分散导致的密度忽高忽低,通过对一号、二号系统粗补、细补管道进行技术改造,减少补水点,增加单个补水量,解决掉密度跟踪不稳的问题。而通过将精煤泥出料泵管道200mm截流阀片改为240mm截流阀片,提高了出料量,即保证了泵和电机的安全运行,又保证了分流量打到100%,降低了系统中的煤泥含量至25%以下,提高了分选效果,进一步稳定了过程灰分。

四、效果分析

通过上述提高精煤灰分稳定率技术改造和管理措施先后实施,该厂东区的精煤外运稳定率得到了提升,达到了较好的预期效果(见表2)。

由此可以看出,该厂采取提高精煤质量稳定率实施措施后,精煤外运低灰率平均值12.32%,精煤外运灰分稳定率平均87.68%,较2019年下半年67.59%的精煤稳定率提高20.09%,产品质量的稳定相应带来精煤产率的同步提高,经统计,在入洗原煤灰分质级相符的前提下,精煤产率平均超考核指标1.35%,按照临选厂东区年入洗原煤量400万吨,精煤和中煤差价500元/吨计算,可以实现利润为400万吨×0.0135%×500元/吨=2700万元。

同时,精煤外运灰分超灰为0,精煤外运灰分合格率实现了100%,极大提升了临选精煤品牌的信誉度。