混合表面活性剂在原油中生成稳定泡沫分析

杜小东,左庭颜,慕 飞,张家钰

(中国石油长庆油田分公司第二采气厂,陕西西安 710021)

在水交替注气中,天然气是提高采收率的驱动力。与水淹相比,注气的优势在于其更好的微观波及效率。与注入气体相关的挑战是体积扫描效率低。因此,注入的天然气不会接触大部分原油,在WAG 或注气应用中,气体的高流动性和低密度导致气体通过高渗透带在通道中流动,并通过重力离析上升到储层顶部。泡沫表面活性剂是解决上述问题的一种潜在方法。它可以通过增加有效黏度和降低气体的相对渗透率来提高波及效率[1-4]。由于气体的存在,泡沫是可压缩的流体,由于液膜的弹性,泡沫可以经历压缩和减压循环。这些膜由浓缩在气体/表面活性剂溶液界面的表面活性剂分子稳定表面活性剂用于降低IFT,并用于三次采油超过35 年,主要是在美国,在注水后的枯竭油藏中。泡沫是气体、水和发泡剂(表面活性剂)的混合物[5]。

产生泡沫的方法多种多样。每种方法都有自己的方式将气体引入发泡溶液中。例如少量与气体接触的发泡剂可以通过扰动或摇动液体产生泡沫。泡沫寿命取决于稳定性,并受以下因素影响:表面活性剂浓度、盐浓度、固体/液体吸附、通过泡沫膜的气体扩散、重力排水、表面力、毛细管力、波动,减少二氧化碳排放需要良好稳定的泡沫。

多孔介质中的流动性,一些已发表的文献表明,在相对较高的含油饱和度下可以产生强泡沫[6]。这可以用迁移率折减系数(MRF)来衡量。MRF 是在水相中存在和不存在表面活性剂的情况下,气体和液体同时流过岩石(岩心样品)引起的压降比。不同类型的表面活性剂的组合协同显示出比其单个组分更好的发泡性能。将阴离子和非离子泡沫混合形成一种表面活性剂配方,可以提高二价离子百分比在高盐度下的CO2流动性控制[7-10]。该配方可在高温下使用,泡沫表面活性剂的成本最低。本文研究了泡沫-表面活性剂共混物在无原油和有原油的大气条件下的稳定性。此外,通过油藏条件下的岩心驱油分析了这些表面活性剂配方。流动性折减系数是通过在泡沫表面活性剂配方前后注入二氧化碳,通过砂岩岩心样品的压差来测量的。

1 文献综述

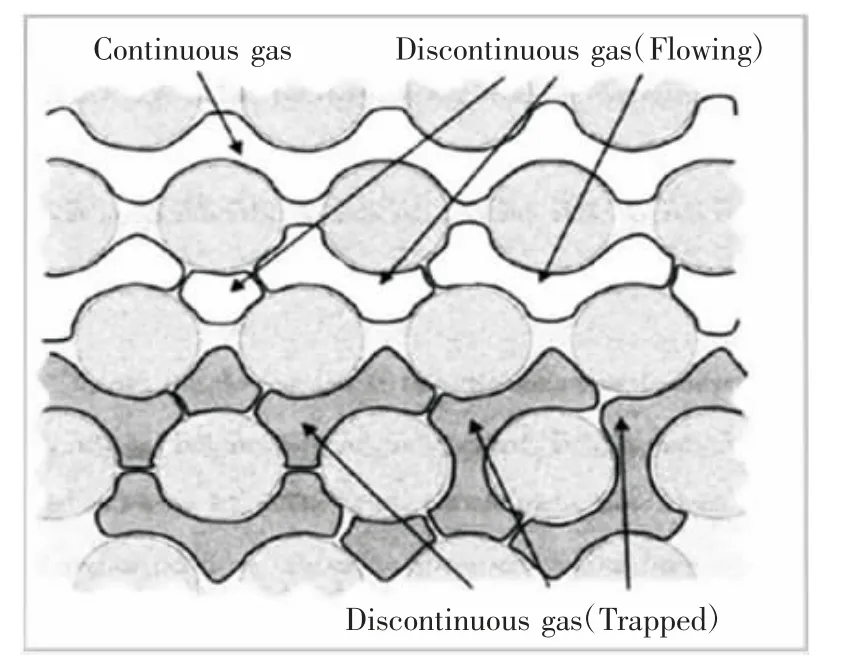

由于两相同时流动,通过WAG 和SWAG 实现流动性控制(Stephenson et al.1993;Robie et al.1995;Sohrabi et al.2000)。在这些过程中,同时注入气体和表面活性剂段塞可能会产生泡沫。泡沫能增加气体的表观黏度,从而提高气体饱和度。含气饱和度的增加导致含油饱和度和相对渗透率的降低。因此,泡沫生成改善了过程中的流动性控制(Farnazeh 和Sohrabi 2013)。给出了降低气体流动性的概念(见图1)。气泡被液体薄膜(薄片)包围。这些被泡沫包围的薄片可以是静止的,也可以是运动的。泡沫降低气体流动性的能力在很大程度上取决于它的结构(气泡的大小或单位体积内薄片的数量)。被固定片层捕获的气体被固定并降低了气体饱和度。固定层片改变了气体流动路径,阻碍了气体流动,导致气体相对渗透率降低。沿孔壁运动的薄片增加了流动气体的流动阻力。这不能增加实际气体黏度,因为只移动一部分气体,增加流动阻力。移动片层的影响导致表观气体黏度增加。因此,泡沫表面活性剂通过降低气体相对渗透率和增加表观气体黏度来降低气体流动性(Friedmann et al.1991;Kloet et al.2009)。世界上最大的泡沫辅助WAG 应用是在北海的snore 砂岩储层实施的。泡沫辅助WAG 是一种合格的北海气藏气体流动剂。泡沫是由注入气体和表面活性剂溶液在表面活性剂交替气体(SAG)模式。在北海,AOS(α-烯烃磺酸盐)已成功用作控制气体流动性的发泡剂(Skauge et al.2002;Blaker et al.2002;Aarra et al.2002)。

图1 多孔介质中的气体流动与气体捕获现象

2 研究方法

2.1 研究材料

α-烯烃磺酸盐AOSC14-16 和十二烷基酰胺丙基氧化胺(LMDO)由美国Stepan 公司提供,辛基苯酚乙氧基化表面活性剂(Triton X-100)购自Sigma Aldrich。

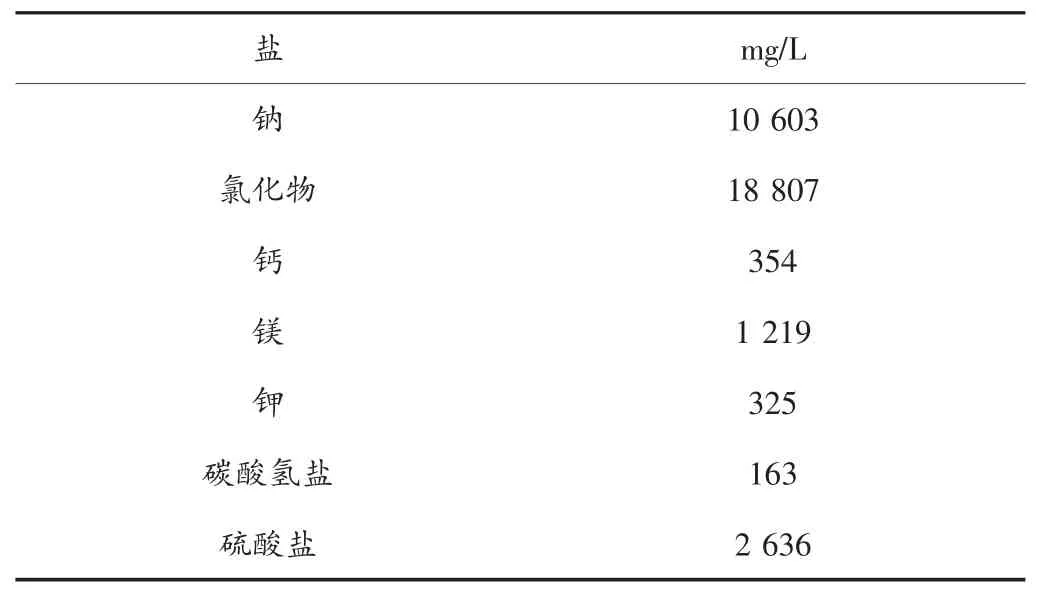

氯化钠(NaCl)购自菲舍尔公司,氯化镁(MgCl2·6H2O)、氯化钾(KCl)、碳酸氢钠(NaHCO3)、硫酸钠(Na2SO4)和氯化钙(CaCl2-2H2O)从R&M 公司购买。合成盐水的组成(见表1)。

表1 合成盐水的组成

贝里亚砂岩之所以被选中,是因为其石英颗粒的硬度受到二氧化硅的限制。这些岩心样品对酸性化学物质的侵蚀作用具有化学抗性。此外,二氧化硅键不会随着温度和时间的变化而退化。这些类型的Berea 砂岩被认为是实验室试验的优秀砂岩,特别是在提高采收率(EOR)方面。MRF 试验中使用的Berea 岩心样品的特性(见表2)。

表2 Berea岩心样品的特性

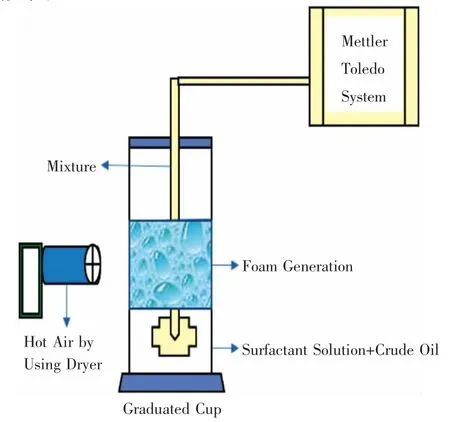

为了筛选表面活性剂混合溶液的性能,在大气条件下进行了泡沫稳定性试验。这些试验提供了目标原油和表面活性剂配方的特定混合物之间可能相互作用的想法。泡沫生成过程示意图(见图2)。将20 mL 泡沫表面活性剂溶液转移到100 mL 刻度杯中。使用与Mettler-Toledo 50 相连的紧凑型搅拌器。杯子固定在梅特勒托莱多。以90%(3 420 r/min)的速度使用搅拌器,均匀搅拌5 min。5 min 后,停止搅拌器并记录时间等于零时的泡沫高度。杯子从系统中取出,盖上铝板放在桌子上。当液体排出并达到50 mL 时,记录液体排出时间。记录生成泡沫的一半时间(Duan 等,2014)。此外,在100 mL 量杯中,泡沫稳定性和寿命在液位以上与时间和泡沫高度有关。在溶液中混合之前,重复相同的程序,添加1 mL 原油。由于原油含蜡,试验在50 ℃下进行,通过烘干机使用热空气。在以90%(3 420 r/min)的速度均匀搅拌5 min 的过程中,油分散在表面活性剂溶液中。

图2 泡沫生成示意图

3 结果及分析

3.1 泡沫稳定性

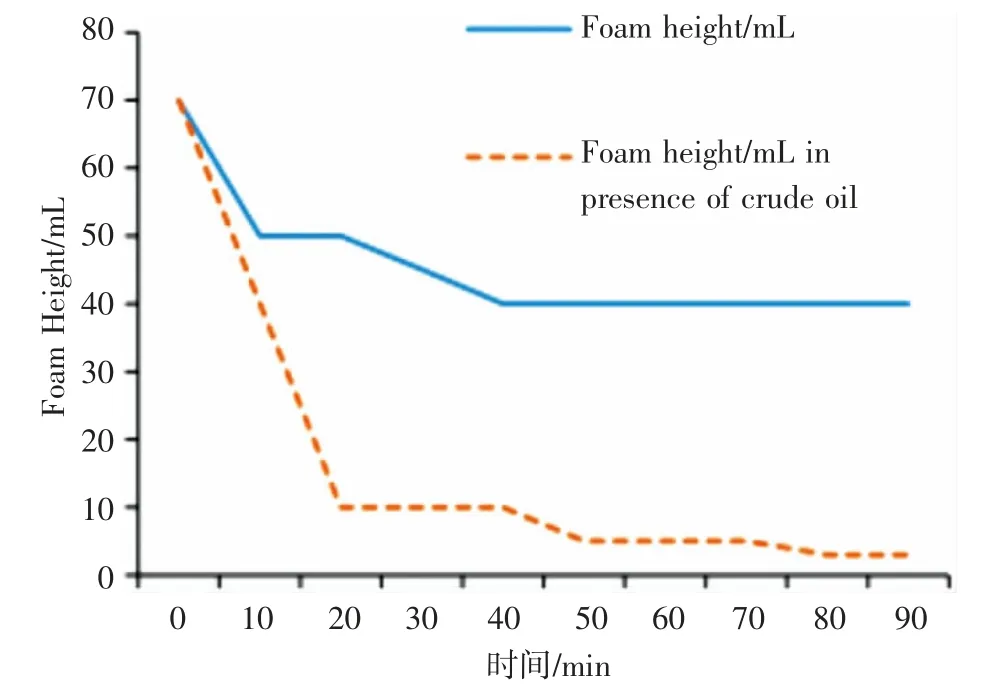

在泡沫稳定性试验之前,这些表面活性剂配方在96 ℃盐水存在下测试3~4 周。使用这些配方时未发现沉淀。在室温和大气压下进行了泡沫稳定性试验。泡沫-表面活性剂共混配方的泡沫稳定性和使用寿命(见图3)。这些配方是在没有和存在原油的情况下进行测量的。

图3 显示了0.6%AOS(MK1)在没有和存在原油的情况下产生的泡沫。最初,从20 mLMK1 溶液中产生70 mL 泡沫。泡沫高度下降缓慢。90 min 后,记录MK1的泡沫高度为液面以上40 mL。在有原油存在的情况下,泡沫高度在初始时间记录为70 mL。在原油存在下,溶液表现出良好的相互作用。这种表面活性剂溶液在原油存在下90 min 后的耐久性记录为3 mL。

图3 泡沫表面活性剂0.6% AOS(MK1)在原油的不存在和存在下的泡沫稳定性

根据0.2%AOS 0.2%TX-100(MK2)和0.6%AOS 0.6%LMDO(MK3)的泡沫表面活性剂混合物在没有和存在原油的情况下产生的泡沫。最初,从20 mLMK2 混合溶液中产生65 mL 泡沫,从75 mLMK3 混合溶液中产生75 mL 泡沫。一旦在100 mL 杯中产生泡沫,泡沫体积就减小了,因为液体由于重力通过薄片排出。由于重力排水作用,泡沫的上层比下层薄。90 min 后,观察到MK2 混合物的泡沫高度高于杯中液位30 mL,而MK3 中的泡沫高度为20 mL。当在原油中测试这两种表面活性剂混合物的配方时,在初始时间,从MK2 观察到的泡沫高度为35 mL,从MK3 观察到的泡沫高度为75 mL。在原油存在的情况下,与表面活性剂配方MK2 相比,MK3 表面活性剂混合物配方产生了强烈的泡沫。观察了这些表面活性剂溶液的耐久性。30 min后,表面活性剂混合物MK2 的泡沫高度为3 mL,而表面活性剂混合物MK3 在原油中的泡沫高度为20 mL。表面活性剂混合物MK3 产生的泡沫体积大于单个表面活性剂MK1。如Rossen(2004)所证明的,MK3 增加了泡沫的稳定性,因为其直链表面活性剂的疏水基团在分子中移动到更中心的位置。另一个原因是使用助表面活性剂作为添加剂,AOS(MK1)为0.6%。与表面活性剂配方MK1 和MK2 相比,表面活性剂混合物MK3记录了原油存在下的最大泡沫高度。泡沫高度一般随表面活性剂浓度的增加而增加。水溶液的表面张力越低,泡沫体积越大。当对表面活性剂水溶液进行一定量的工作以产生泡沫时,就会产生泡沫体积。泡沫高度随着链长的增加而增加,因为疏水基团长度的增加会增加相互作用的内聚力。此外,与表面活性剂配方MK1和MK2 相比,这种表面活性剂混合物MK3 在无原油和有原油的情况下的排液速度较慢。这种表面活性剂混合物的液体排放较慢是因为生成的泡沫中存在小气泡。MK3 表面活性剂混合物在原油中产生的泡沫(见图4)。

图4 0.6% AOS 0.6% LMDO(MK3)表面活性剂与原油的泡沫相互作用

3.2 泡沫半衰期

产生泡沫的一半时间是指泡沫柱高度达到其初始值一半的时间。产生泡沫的一半时间越长,泡沫越稳定。在没有原油的情况下,单一表面活性剂0.6%AOS的泡沫最稳定,泡沫半衰期为90 min,表面活性剂共混配方为0.2%AOS+0.2%TX-100,0.6%AOS+0.6%LMDO分别记录为50 min 和30 min。在原油泡沫存在下,一种表面活性剂的半衰期为10 min,两种表面活性剂的混合配方分别记录为6 min 和20 min。在有原油的情况下,与没有原油的情况下产生的泡沫相比,混合配方和单独配方的测试半衰期更短。这表明油相削弱了泡沫的稳定性。然而,油对泡沫稳定性的影响取决于表面活性剂的种类。

表面活性剂配方产生的泡沫在水相中最稳定,但很大程度上受油的影响。有原油存在时泡沫半衰期小于无原油时泡沫半衰期。这表明,在没有油的情况下产生的稳定泡沫并不一定意味着在有原油的情况下泡沫也同样稳定。三种泡沫表面活性剂配方在原油存在下,泡沫体积和泡沫半衰期均减小。这是因为表面活性剂分子从油水相转移到油相。因此,在原油存在下,泡沫稳定性下降。表面活性剂混合物配方可根据其在原油中的泡沫半衰期排列为0.6%AOS+0.6%LMDO、0.6%AOS。

3.3 气体迁移率降低

通过岩心驱油试验研究了泡沫对气体流动性的影响。Berea 砂岩岩心样本用于流动性折减系数计算。在油藏条件下,注入表面活性剂前后注入CO2,监测泡沫表面活性剂前后CO2压差。

实验过程MK2 岩心样品的压差随时间的变化,再加入0.2%AOS+0.2%TX-100 的表面活性剂后,注入第二段CO2时压差增大。注入表面活性剂后,第二段CO2段塞压差略有增大,说明凹陷注入工艺在岩心内产生的泡沫较少,降低了气体流动性,提高了波及效率。由于泡沫表面活性剂溶液浓度较低,MRF 略有增加。这种表面活性剂混合配方产生的泡沫由于浓度较低而不被视为强泡沫。由于粗纹理泡沫,使其能够温和的减少气体流动性。使用表面活性剂混合物MK3 观察到了与MK1 岩心相同的压差分布。试验显示了MK3 的压差随时间的变化,由于添加了高浓度的泡沫表面活性剂溶液,MRF 增加。这种表面活性剂共混配方产生了强烈的泡沫。MRF 结果表明,在储层条件下,新的混合表面活性剂配方在岩心样品中产生泡沫。这证明了Sheng(2013)的一个说法,即MRF 值大于1 表明在储层条件下岩心中存在泡沫。MRF 范围为1~10 000。如果MRF小于1,则表示堆心中不存在泡沫(Sheng 2013)。结果表明,随着注入表面活性剂体积的增加,三种泡沫表面活性剂配方的MRF 均增大。混合泡沫表面活性剂配方(MK3)的MRF 大于单独测定的表面活性剂配方(MK1)。MRF 试验得到的压差(Dp)值越大,表明气体相对渗透率降低越大,有效气体黏度增加。最大的流动性降低通常发生在表面活性剂溶解在二氧化碳相。

4 结论

在原油存在下,0.6%AOS+0.6%LMDO 的表面活性剂混合物比0.6%AOS 的单一表面活性剂具有更稳定的泡沫。泡沫稳定性随表面活性剂浓度的增加而增加。混合配方提高了泡沫稳定性。在有原油的情况下,与没有原油的情况下产生的泡沫相比,经测试的表面活性剂混合物和单独配方的半衰期更短。MRF 试验得出的压差(Dp)值越高,表明气体相对渗透率(气体流动性)的降低越大。这些配方稳定性强,说明泡沫表面活性剂配方在提高采收率方面具有重要意义。