蒸汽直接接触间歇凝结界面行为及压力振荡研究进展

张 东,马坤茹,李树谦,张强武,侯娜娜

(1.河北科技大学 建工学院,河北省石家庄市裕翔街26号 050018;2.河北水利电力学院 土木工程学院,河北省沧州市重庆路1号 061001;3.河北水利电力学院 河北省数据中心相变热管理技术创新中心,河北省沧州市重庆路1号 061001;4.沧州市储热及低品位余热利用型电磁供热技术创新中心,河北省沧州市重庆路1号 061001)

蒸汽直接接触凝结(Steam Direct Contact Condensation,SDCC)是蒸汽与过冷水接触时发生在两相界面附近的瞬态动量和热质传递过程[1,2],该现象涉及核电站抑压水池、射流泵、海水淡化等诸多工程领域[3-8]。1973年Boure[9]等的研究表明,当蒸汽通过管道入射到大池内的过冷水时会发生直接接触凝结现象,在快速冷凝过程中会伴随系统的压力瞬变,这可能对相关设备的结构完整性和安全运行产生不利影响。除系统瞬时压力振荡之外,诸多学者的研究同时表明,蒸汽直接接触凝结还具有高效的界面传热传质特性,并依据汽液界面的时空演变特征将蒸汽直接接触凝结流型进行了分类[10,11],较为典型的分类为稳定凝结(Stable Condensation,SC)、间歇凝结(Chugging,C)、振荡凝结(Condensation Oscillation,CO)、泡状振荡凝结(Bubble Condensation Oscillation,BCO)等[12]。

在上述提及的流型中,间歇凝结具有最不稳定的汽液界面运动特性,文献[12]研究表明,对于蒸汽直接接触凝结而言,在汽相质量流量和液相温度均较低的工况下易发生间歇凝结,期间则会发生管道出口处汽泡破裂和周围过冷水周期性吸入并排出蒸汽管道的现象,这是导致间歇凝结与其他凝结流型相比具有最不稳定汽液界面的主要原因。间歇凝结汽液界面的瞬态波动,一方面会导致流动湍流程度增加进而强化热质交换,另一方面则会诱发系统压力的瞬时剧烈振荡,从而给相关设备和管道的安全运行带来不利影响[13-15]。鉴于前述原因,诸多学者对不同汽水热工参数和蒸汽管道直径条件下的间歇凝结进行了研究,如表1所示。

本文中以大量学者对间歇凝结的研究为基础,对间歇凝结汽液界面演变行为、发生机理、压力振荡特性及热量传递规律进行评述,为后续相关研究奠定一定的基础。

1 汽液界面演变行为及其发生机理

1.1 汽液界面演变行为

基于可视化实验,诸多学者研究了间歇凝结过程中汽液界面的演变行为特征,并取得了较为丰富的成果。

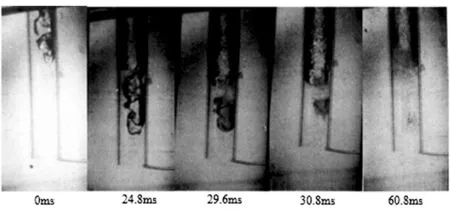

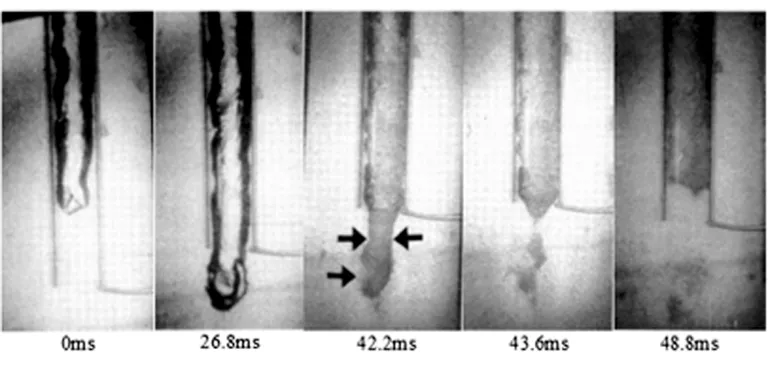

Lee[25]等开展了蒸汽竖直向下射入大池的可视化实验,发现蒸汽在低质量流量工况下出现3种不同的间歇凝结模式,如图1所示。图1(a)所示为内部间歇凝结(Internal Chug,IC)。初始阶段过冷水在竖直蒸汽管中达到一定高度后,出现过冷水分流的情况(t=24.8ms),即管内部分过冷水上升而另一部分下降,同时汽水界面开始从水平变为倾斜。随后上升的过冷水与管道内壁面附着的冷水层汇合并使二者之间的蒸汽与汽柱隔离(t=29.6ms),被分离的蒸汽泡在t=30.8ms时刻发生破裂并形成微小汽泡群继而发生凝结(t=60.8ms),上述凝结过程中蒸汽始终在竖直管道内部。图1(b)为分离汽泡式间歇凝结(Detached Bubble Chug,DBC),与前述现象不同,蒸汽喷出管道后首先形成汽柱(t=26.2ms),而后汽柱在管道出口附近相继发生颈缩和汽泡分离现象(t=42.2~43.6ms),待分离的蒸汽泡完全凝结后过冷水再次进入竖直管(t=48.8ms)。图1(c)为包封汽泡式间歇凝结(Encapsulating Bubble Chug,EBC),初始阶段蒸汽流出管口后立即向外扩散并包封蒸汽管道出口(t=0~37.2ms),汽泡达到最大后过冷水对汽泡底部的冲击增大(t=51.2ms),继而加速冷凝直至汽泡溃灭(t=66ms)。

(a)内部间歇凝结(Internal Chug,IC)

(b)分离汽泡式间歇凝结

(c)包封汽泡式间歇凝结(Encapsulating Bubble Chug,EBC)图1 间歇凝结的运动行为[25]Fig.1 Motion behavior of chugging

Youn[20]等通过可视化实验发现,蒸汽泡和过冷水顺序经历汽泡增大(t=100~140ms)、减小(t=140~150ms)以及过冷水进入管道(t=150~155ms)等过程,如图2所示。然而从其可视化图像中并未发现汽泡分离的现象。

(a)100ms (b)140ms

(c)150ms (d)155ms图2 间歇凝结汽液界面变化的时间历程[20]Fig.2 Time history of gas liquid interface variation with chugging

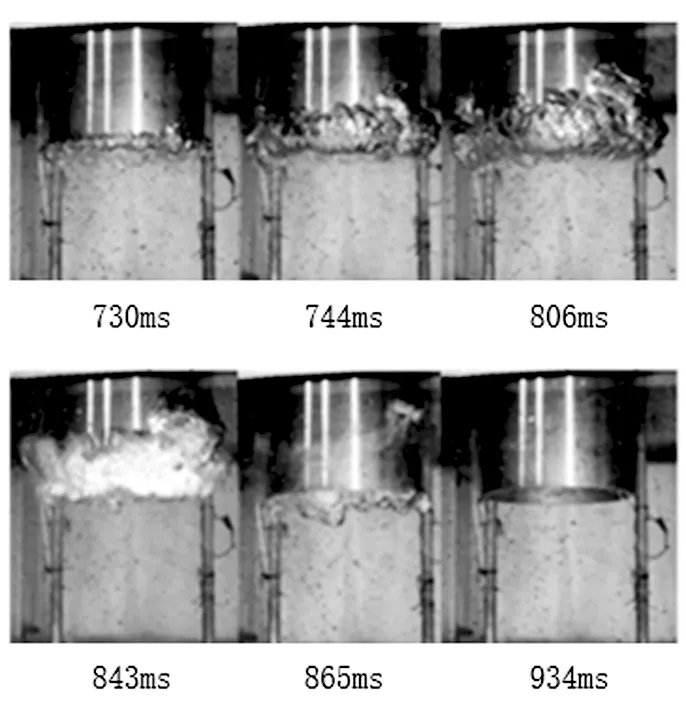

Pellegrini[22]等通过实验观察到图3所示间歇凝结现象,汽泡在增长期间是透明的且历时略多于100ms(t=730~846ms),而溃灭历时约20ms(t=843~865ms)。增长期透明的汽泡由饱和纯蒸汽组成,此时汽液界面足够光滑且没有明显的表面波,在溃灭开始时期蒸汽泡透明度显著下降(t=843ms),其原因可能是部分蒸汽凝结后产生不透明的两相雾状微滴悬浮液,也可能是汽液界面出现强烈扰动并形成大量交叉的表面波或者微汽泡。此外,对于汽泡透明度下降的原因,也有学者认为是汽泡破裂后形成小汽泡重叠造成的[25]。

图3 通过高速摄影机拍摄的间歇凝结过程的图像帧[22]Fig.3 Frames of imaging obtained through high-speed camera of chugging

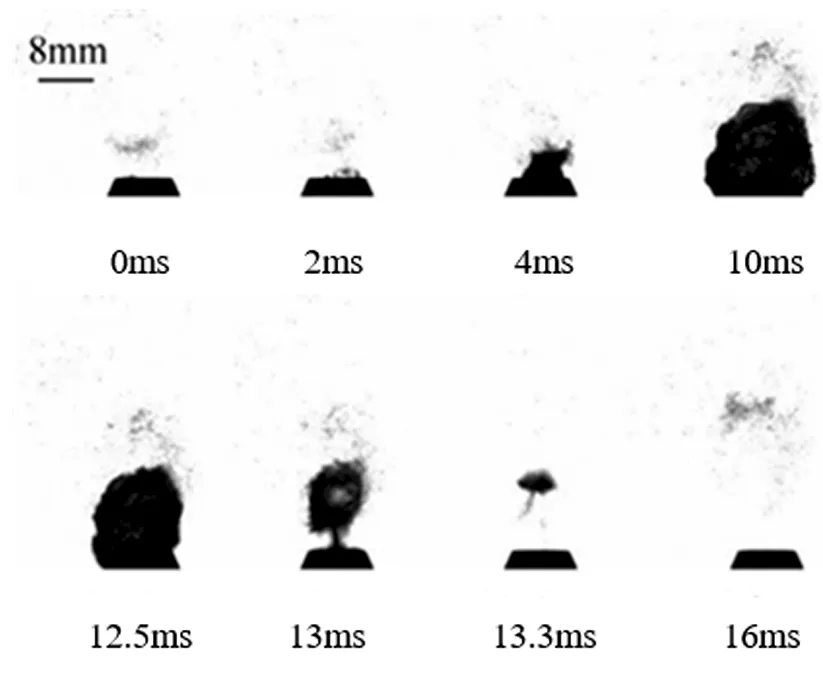

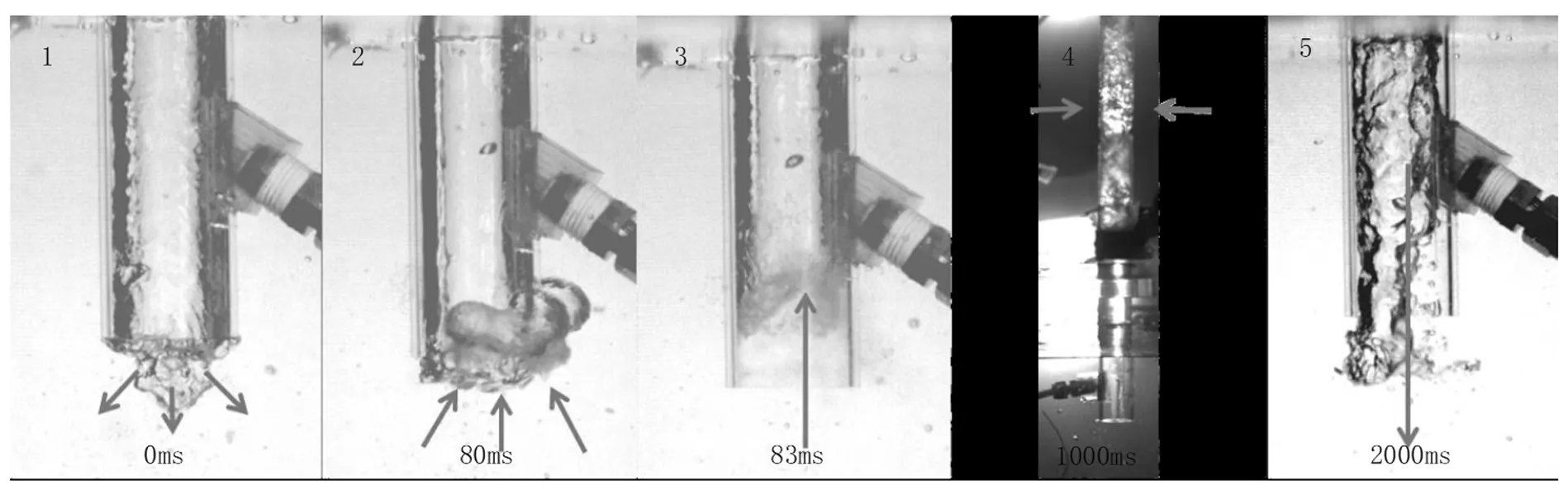

BinbinQiu[24]等在直接接触凝结实验中发现过冷水低于60℃时会出现间歇凝结。如图4所示,整个过程包括蒸汽喷射(0~2ms)、汽泡增大(2~12ms)、汽泡变形(12~13ms)、汽泡破裂(13~16ms)。此过程与图1中的分离汽泡式间歇凝结类似,但汽泡形状存在差异,可能是汽水热工参数不同导致。

图4 间歇凝结流型[24]Fig.4 Chugging regime

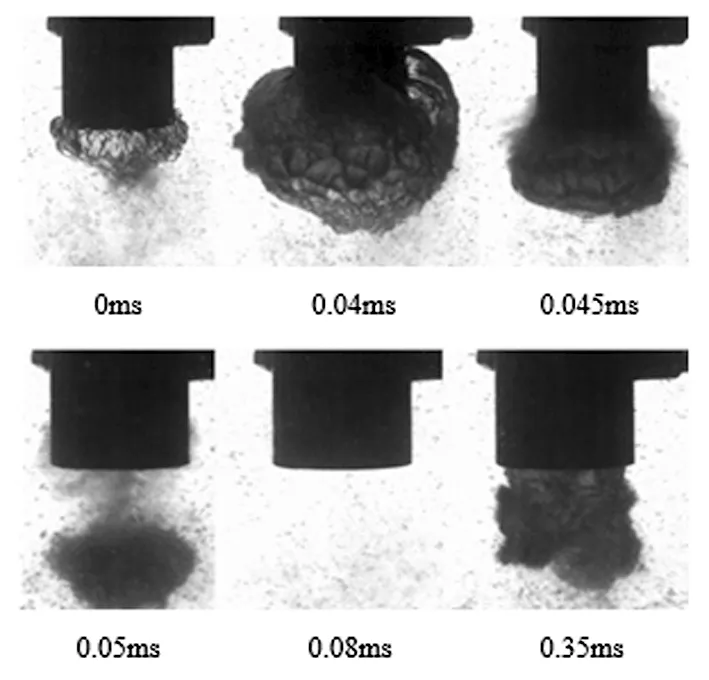

Weichao Li[23]等指出间歇凝结是汽泡形成、汽泡破裂、过冷水被吸入蒸汽管和蒸汽再次入射至过冷水等现象周期性发生的过程(见图5)。根据可视化图像可以看出,在同一个周期内既出现了汽泡包封出口的现象又出现了汽泡分离的现象。Gregu[21]等开展了类似的实验研究,发现一个周期内间歇凝结过程与前述现象基本一致(见图6),同时发现冷水被吸入蒸汽管道后会导致管内的蒸汽泡破碎形成大量小汽泡。

图5 间歇凝结图像[23]Fig.5 Condensation images

图6 间歇凝结周期特性[21]Fig.6 Characteristic events of chugging cycle

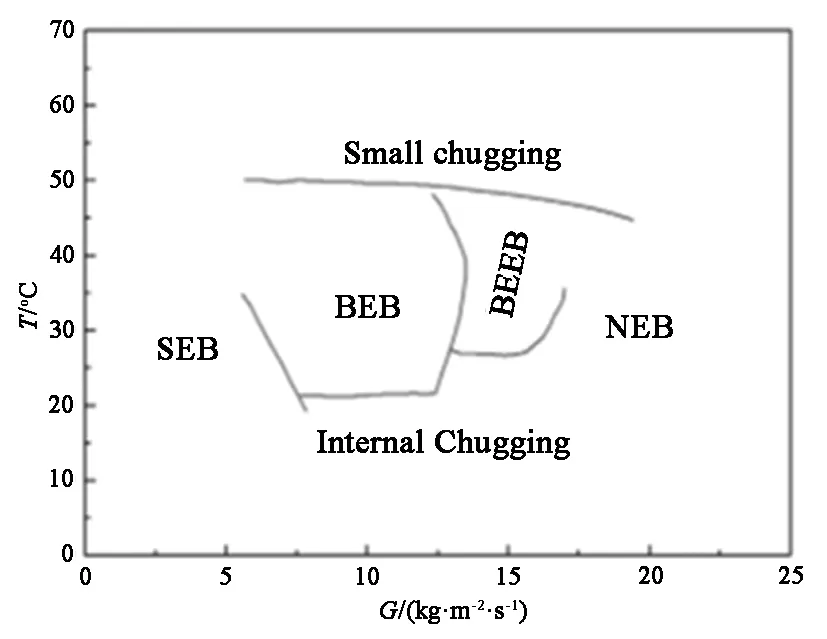

依据间歇凝结过程中汽液界面运动行为,Gregu[21]等构建了流型图,如图7所示。由图7可见,间歇凝结可分为轻微间歇凝结(Small Chugging,SC)和内部间歇凝结(Internal Chugging,IC),其中内部间歇凝结可划分为小包封汽泡(Small Encapsulating Bubbles,SEB)、大包封汽泡(Big Encapsulating Bubbles,BEB)、大包封伸长汽泡(Big Encapsulating Elongated Bubbles,BEEB)、非包封汽泡(Non Encapsulating Bubbles,NEB)。

图7 间歇凝结流型图[21]Fig.7 Chugging regime map

1.2 机理

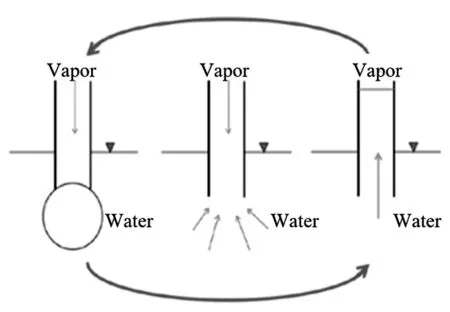

根据学者们对间歇凝结行为的分析,就整个周期内的汽液界面演变过程而言,大致可以分为5个典型阶段,分别为汽泡增长、汽泡破裂、过冷水被吸入蒸汽管、管内凝结和蒸汽喷出管道。汽水界面的演变过程(见图8)是蒸汽质量流量和蒸汽凝结速率之间的不平衡所造成的。当蒸汽刚刚喷入过冷水时,由于汽泡表面积较小使得蒸汽质量流量大于凝结速率导致汽泡体积持续增大,直至凝结速率等于蒸汽质量流量时汽泡体积达到最大。汽泡破裂的根本原因是汽泡表面受力的不稳定性促使汽液界面面积急剧增加,从而提高了汽水热质传递速率并加速汽液界面的无序扰动。Ueno[19]等给出了与上述蒸汽泡破裂类似的观点,即当汽泡体积最大时汽相与液相之间的传热传质增强,汽泡表面先出现微小扰动相继产生剧烈波动而发生破裂。

图8 间歇凝结概形[26]Fig.8 Chugging scheme

至于过冷水吸入支管以及蒸汽再次喷出的主要原因是汽泡破裂后迅速凝结导致管道出口处的压力瞬降,继而周围的过冷水流向蒸汽管道内部并上升至一定高度;汽液界面在管道内部上升阶段,凝结速率高于蒸汽入口质量流率,致使过冷度足够大的冷水能够快速冷凝管道内的蒸汽,直至界面处的冷水被加热的足够高时,凝结速率下降后蒸汽再次从管道内部喷出。

2 压力振荡

间歇凝结过程中,汽泡破裂处压力瞬变使液体加速,从而导致周围结构承受较高的动力荷载,例如在管道中以瞬时水锤的形式出现或者蒸汽通入大池时发生的周期性振荡[27]。这会影响相关设备的安全运行,特别是当其频率与设备的固有频率相同或接近时极易导致设备损坏。只有对间歇凝结压力产生机理、振荡频率、振幅以及基于快速傅里叶变换(Fast Fourier trans form,FFT)的频谱分析等多方面进行研究,才能更好地理解间歇凝结诱发的压力振荡并指导实际工程。

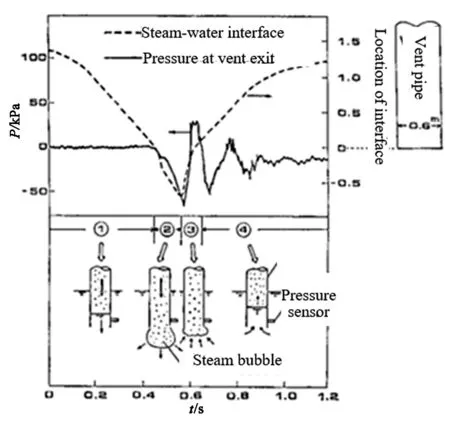

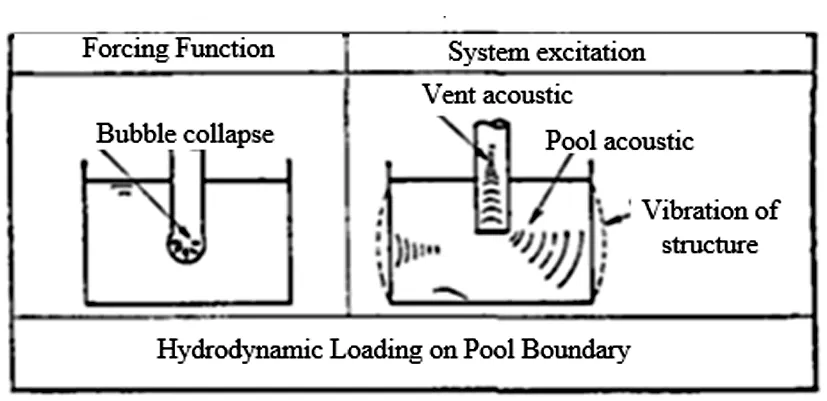

图9描述了间歇凝结的汽羽、管道出口处压力以及汽液界面高度的变化。可以看出在一个周期内压力瞬变通常以负峰开始,而后进行正弦振荡且其幅度逐渐减小。压力负峰值出现时间较汽液界面达到最低点的时刻有一定的延迟,表明该峰值极有可能是蒸汽泡体积达到最大继而破裂后所致;第二个压力负峰发生时汽液界面高度高于零米刻度线,表明该时刻发生了管道内部间歇凝结。另外还有研究表明,间歇凝结的汽液界面运动会导致系统声波和机械载荷振荡,如图10所示。

图9 间歇凝结现象的描述[28]Fig.9 Description of chugging phenomenon

图10 水动力加载机理[28]Fig.10 Mechanism of hydrodynamic loading

Aya[13]等实验研究了蒸汽入射至大池的间歇凝结压力振荡频率,发现其具有频率低、振幅高的典型特征,且压力幅值随过冷度增加而增大。此外,研究表明压力振荡频率随蒸汽管道数量的增加和集箱容积的减小而增大,而蒸汽管的淹没深度对压力频率和振幅的影响相对而言较小。

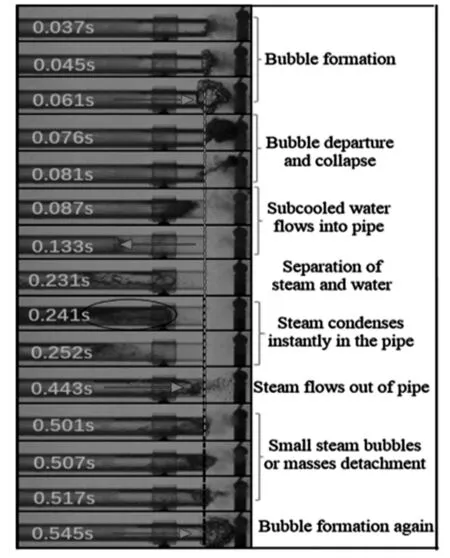

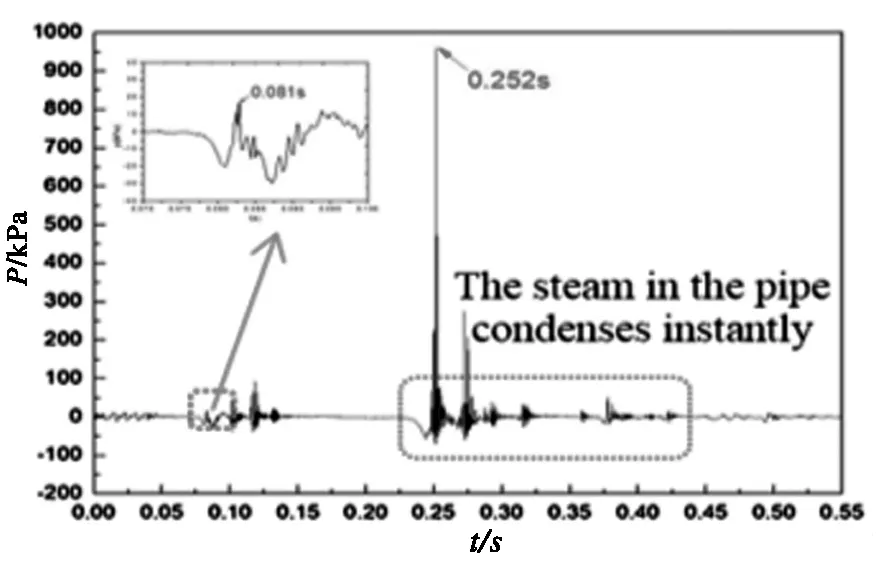

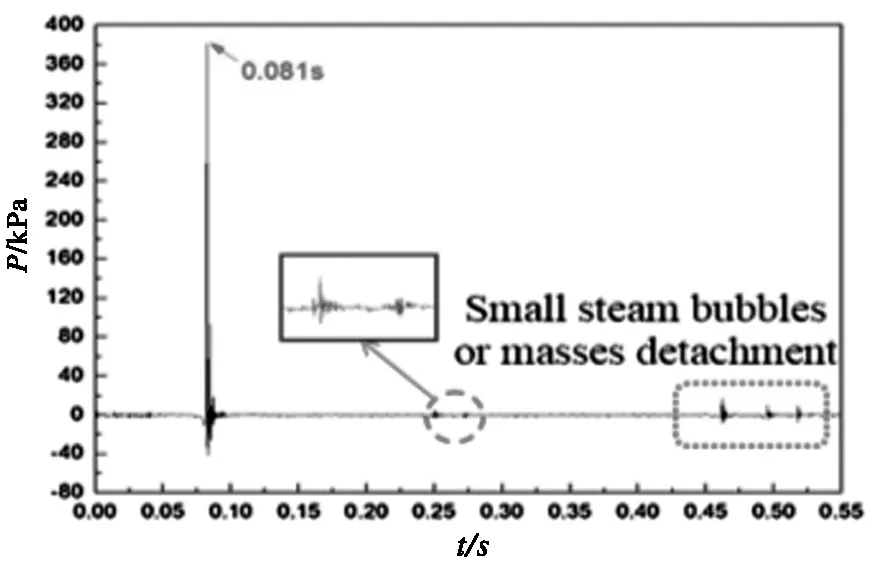

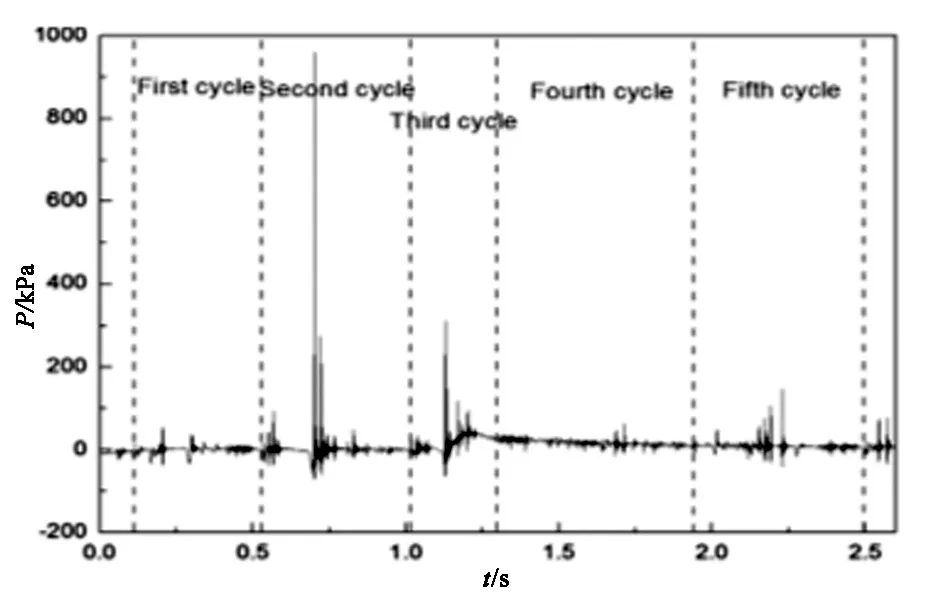

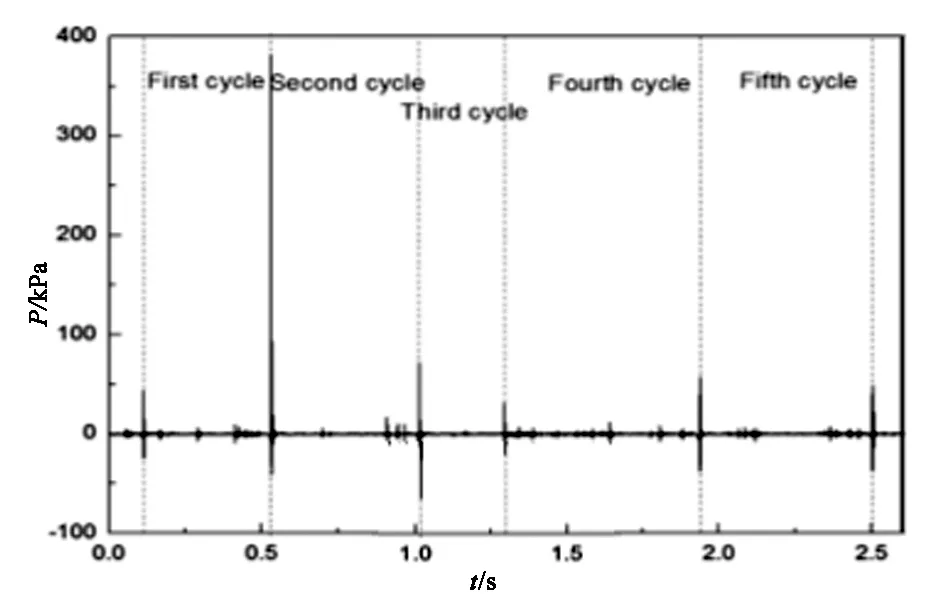

Chong等[16]对蒸汽自水平管喷入大池内的间歇凝结过程进行了研究并获取了管道和大池的压力波动信号,见图11。图11(a)为间歇凝结的冷凝行为,图11(b)为与之所对应的在管道出口水平左向52mm的管道内壁处压力波动信号,图11(c)为管道出口水平右向52mm处的大池内水的压力波动信号。

(a)间歇凝结的冷凝行为

(b)管道壁上的压力波动信号

(c)水箱中的压力波动信号

t=0.081s时在大池内出现较大的压力峰值约为380kPa,其原因主要是汽泡破裂并快速凝结后产生较大负压从而过冷水瞬间加速产生压力峰值。此压力传播到管道形成小的波动,波动较小是波传播衰减导致的,随后在管道内出现了一个大的压力峰值,约为950kPa(t=0.252s),该现象是由于管道内部汽水相向运动导致的水锤。在冷水冷凝作用下蒸汽区域被分离出微小蒸汽泡或者蒸汽团,这是导致大池内产生负压的主要原因。此外,研究中还发现不同周期下压力振荡不同(见图12),表明间歇凝结压力波动具有一定的随机性。

(a)管道壁上的压力波动信号

(b)水箱中的压力波动信号

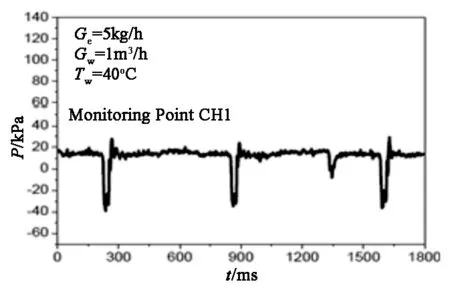

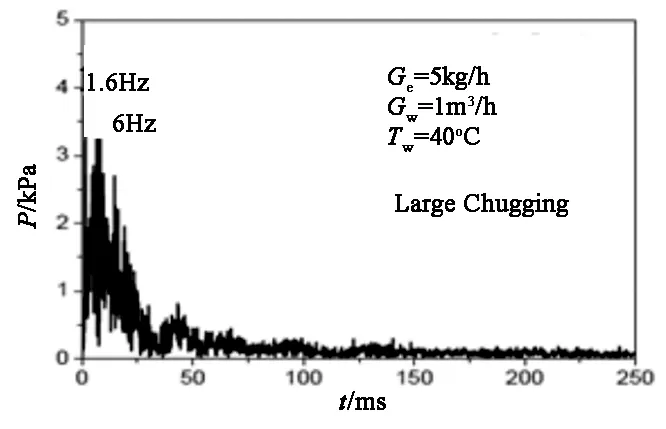

李树谦[29]对宏观T型管道内的间歇凝结进行了深入探究,并得到竖直支管正下方处的压力振荡与主频集中区域情况(见图13)。观察图13(a)发现,间歇凝结过程中发生压力瞬降现象,其原因是过冷水中的汽泡破裂后瞬间凝结进而导致压力下降。此外,由图13(b)还可知,整个间歇凝结过程中压力振荡主频主要集中于低频区(1.6-6Hz)。造成该现象的主要原因是,蒸汽及过冷水分别在主管和支管内停留时间较长,继而使得间歇凝结过程中汽羽周期延长,从而导致压力振荡频率降低。

(a)时域信号(Time-domain signal )

(b)频域信号(Frequencydomain signal)图13 间歇凝结压力特性曲线[29]Fig.13 Characteristic curve of pressure at chugging

Youn[20]等对不同管径下蒸汽入射至大池内的间歇凝结过程进行了研究,发现间歇凝结压力脉冲的发生率为低频(10~50Hz),且发生率随蒸汽质量流量的增加而增大。当蒸汽质量流量升高至某一值时,压力脉冲频率出现剧增,则该值为间歇凝结过渡到其他流型的临界值。对于6/8英寸和5/8英寸的管道,该临界值分别在60-80kg/(m2·s)和40-60kg/(m2·s)之间。Aya[30]等利用与文献[13]同样的实验装置,通过分析压力振荡频率的特性对间歇凝结与其他流型边界进行了区分。

3 热量传递

热量传递是间歇凝结界面行为的一个重要特征,如图14所示,其原理是汽液两相界面存在温差且在此处附近发生热量传递,界面传热系数是衡量传热的重要指标。

图14 蒸汽与过冷水直接接触间歇凝结分析模型[29]Fig.14 Analysis model of steam-water direct contact condensation at chugging

Hideki[18]等认为,在间歇凝结过程中汽液界面的周期性运动状态使得界面冷水侧出现温度波动较大的现象,导致整个周期内不同阶段的换热系数差距比较大。从时间或空间上得到的平均凝结传热系数都不能准确反映换热特性。其瞬时传热系数可以通过来式(1)来定义。

q=h(TS-TT)

(1)

式中:q为热流密度,W/m2;h为瞬时传热系数,W/(m2·K);TS为蒸汽温度,K;TT为热边界层的温度,K。

Hideki[18]等进一步通过实验计算得到间歇凝结瞬时传热系数可高达2.6×106W/(m2·K)。其时间平均传热系数为瞬时传热系数的六分之一到五分之一,这主要是因为当过冷水被吸入支管后汽液界面传热量几乎为零。并且将瞬态传热系数与Young[31]等的式(2)所算出来的传热系数进行比较,结果相近。

(2)

Lee[32]等认为间歇凝结汽泡表面的换热是由内爆过程中水的湍动在缓冲层产生的微小漩涡所控制,上述微小漩涡可强化热质传递,并理论计算了努塞尔数Nu以及时间平均的间歇凝结热流(heat flow):

(3)

(4)

式中:ABUB为初始汽泡的表面积,m2;h0为初始传热系数,W/(m2·K);Δt为汽泡破裂后直至完全凝结所需时间,s。

由于汽液界面运动的复杂性使得难以准确获取瞬时凝结传热面积,而该面积是计算凝结传热系数的重要参数之一,这也是文献[18]分析传热系数时只是将汽液界面假设为简单几何形状的重要原因。目前,既往学者大多通过可视化实验获得凝结过程汽液界面的图像信息,再通过后处理的方式获得汽泡的表面积[27,33,34]。

Brucher[35]等得到了在高压情况下的空间平均凝结换热系数,其数值约为104W/(m2·K)。G.Class[36]等揭示了汽泡表面出现粗糙现象是诱发周围冷水剧烈冷凝冲击(Violent condensation shocks,VCS)的主要因素,而剧烈冷凝冲击则能够显著强化界面传热系数,研究结果同时表明,依据其实验数据获取的瞬态传热系数与Lee[32]等的传热系数理论值基本一致。

除了大池内的蒸汽直接接触间歇凝结以外,部分学者针对管内流动冷水对汽液界面的热量传递进行了研究[37]。定性研究表明,过冷水的湍动一方面会增加汽水两相的接触面积,另一方面则会使蒸汽周围的过冷水处于相对恒温状态,这都会强化间歇凝结的热质传递,然而相应的界面传热系数关联式未见报道。

前述研究主要集中于常规尺度的大池以及管道中,其应用背景为核电、能源以及海水淡化等工程,而微尺度下间歇凝结高效的传热特性或许可以解决大功率微机电系统(Micro Electro-Mechanical Systems,MEMS)热集中现象。目前,已有研究人员提出利用微细通道内蒸汽直接接触间歇凝结诱发的自激励自振荡现象提高流动沸腾换热效率,以实现高热流密度电子元件的高效冷却[38-40]。侯娜娜[41]等对微细通道内蒸汽直接接触间歇凝结界面波动受温度的响应特征进行了研究,发现微细通道条件下蒸汽泡在间歇凝结过程中会发生多次“颈缩”和“内爆”现象;此外,随过冷水温度升高凝结频率总体减低。

4 结论

目前关于蒸汽直接接触间歇凝结汽液界面能质输运与压力波机制等的相关研究较多,但鉴于间歇凝结具有相变、强湍流和界面多尺度等瞬态特性,相关的机理仍在完善过程中。本文中对宏观尺度下大池及管道内蒸汽直接接触间歇凝结汽液界面演变、压力振荡和界面热量传递规律进行了总结,同时针对近年来微细尺度条件下间歇凝结的研究进展做了简要评述。

间歇凝结汽液界面演变行为的研究相对较多,诸多研究表明对于一个周期内的汽液界面行为而言,其典型过程可分为汽泡形成、汽泡破裂、过冷水进入蒸汽管、管内凝结和蒸汽再次喷出,并且现有研究表明上述演变过程是由蒸汽的质量流量与凝结速率之间的不平衡所导致的。

间歇凝结压力振荡所产生的冲击载荷与汽液界面的波动密切相关,该压力振荡具有频率较低且振幅较大的特点;就热量传递而言,已有研究者针对某种特定情况下的界面凝结传热系数进行求取,但是由于间歇凝结具有强瞬时性和随机性等特点,使得不同工况下的传热系数的不同,甚至同一工况不同时刻的传热系数也有较大差异,后续需要对间歇凝结进行更为深入的研究,揭示由于凝结动力不稳定导致连续相界面破碎的传热机理。

从发生场所来看,间歇凝结的既往研究基本局限于常规条件下的大池和宏观管道内,且该现象由于易诱发相关设备和系统的振动因而是被抑制的对象。然而,近年来的研究表明,微细尺度条件下的蒸汽直接接触间歇凝结可用于超高热流密度电子元件的高效散热,从这个角度来看,该现象在新型散热机制方面发挥了积极作用。目前,关于微细尺度条件下蒸汽直接接触间歇凝结相界面运动、压力振荡和热质传递等的研究鲜有报道,随着高热流密度电子元件应用领域的持续拓展,这可能成为后续研究的热点之一。

——以嘉兴市为例