基于水泥工业碳减排核算实现碳达峰的研究

——以贵州省水泥产能节能减排为例

陈阳 李立凯 陈鹏

以贵州省水泥产能节能减排为例,分析了水泥行业通过技术性减排、市场调节、建立和完善碳排放管理体系等途径减少碳排放,为去产能做好水泥常态化错峰生产的措施和方法。以生态环境部《省级二氧化碳排放达峰行动方案编制指南》中的二氧化碳排放分析方法为原则,计算出水泥生产的二氧化碳排放达峰目标,对于重点行业和重点领域实现碳达峰、碳中和中长期目标具有重要意义。

水泥工业发展状况

进入“十二五”时期,随着我国经济的快速发展,拉动水泥工业规模快速扩张,水泥工业转变发展方式,推动结构调整,实施“创新超前”发展战略,推动科技创新进步,提高发展水平,加快节能减排取得较大成效。但新水泥建设项目不断增多,产能不断提高,市场结构调整与产能严重过剩的矛盾日益突出。贵州省在“十二五”期间开展了水泥行业生产技术改造,节能减排取得较大进展。已全部淘汰能效低、环境污染大的立窑、湿法窑和干法中空窑等落后产能和工艺装备,采用新型干法工艺生产水泥。加快推广粉磨新技术、高能效烧成系统技术、大型高效袋式除尘技术等,水泥生产平均可比熟料综合能耗小于115千克标准煤/吨,水泥综合能耗小于93千克标准煤/吨。大型水泥熟料生产线采用脱硫脱硝综合处理技术和高效袋式除尘设施等,降低了主要污染物的排放浓度和强度。2015年,工业能耗下降2.9%,水泥产量增长5.6%,废气处理能力下降21.9%,反映了工业节能降耗良好、水泥生产能力较大、工业大气污染物控制能力需要加强的态势。贵州省“十二五”水泥产量、工业能耗和废气治理能力见表1。

表1 贵州省“十二五”水泥产量、工业能耗和废气治理能力

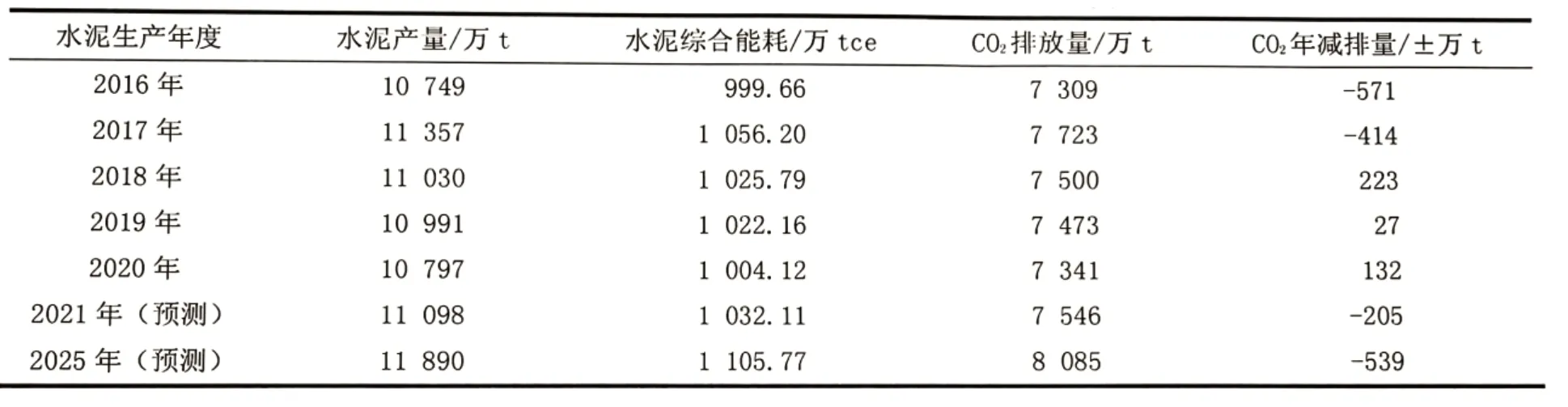

目前,我国水泥行业仍然面临一定程度的产量过剩、少数企业的水泥工业大气污染物不能稳定达标排放或者超过重点污染物排放总量控制、超过水泥单位产品能耗限额标准、水泥生产智能化水平有待提高等问题。推进供给侧结构性改革、削减产能、调整经济结构、错峰生产是确保达到节能环保要求和有效化解产能过剩的方法之一。“十三五”以来,贵州省现有85条新型干法水泥熟料生产线全部实行错峰生产,有序化解过剩产能,通过产能“减量置换”等方式压减部分低效产能,合理优化生产力布局,积极促进水泥行业的转型升级。贵州省依托新型干法水泥生产技术改建水泥窑协同处置生活垃圾、城市污泥等固体废物的水泥熟料生产线23条,采用窑磨一体机模式,将除尘器等烟气处理装置收集的窑灰返回生料入窑系统,在线监测窑头、窑尾和顶级旋风筒出口烟气温度、压力、窑表面温度和废气排放浓度,确保污染物排放达标,形成替代燃料消耗、资源综合利用的绿色建材生产格局。全省5年水泥产量共5.49亿吨,其中,受疫情等因素影响,2020年第一季度水泥生产2 300万吨,同比下降15%,二氧化碳年排放量减少132万吨。贵州省年度水泥产量、二氧化碳排放量和减排量见表2。

表2 贵州省年度水泥产量、二氧化碳排放量和减排量

水泥行业发展的主要方向

“十四五”时期,产业结构将进一步优化调整,技术装备水平不断提高,水泥行业产能严重过剩问题基本解决,产品质量和生产效率明显提高,智能化、低碳化、绿色化发展水平不断提高。贵州省将根据实际情况制定水泥工业低碳绿色发展路线。

第一,进一步削减过剩产能,优化调整结构,加快淘汰落后产能,促进企业联合重组,解决产能过剩问题,减少和消除过剩熟料产能。目前,严禁备案新建、新增水泥产能项目,暂停实际控制人不同的企业间水泥熟料产能置换。依法依规淘汰不达标水泥熟料产能。强化依法行政和标准实施,对经整改达不到环保、能耗、安全、质量等强制性标准要求的熟料产能,依法有序关停与退出。

第二,开展水泥能耗、污染物排放对标达标,推广节能技术和污染防治技术。通过水泥生产线球磨机粉磨改造,把进球磨机粒径控制在2毫米以下,并对球磨机内部衬板、隔仓及分仓长度和研磨体级配进行优化改进,有效降低系统粉磨电耗;采用高压挤压料层粉碎原理,配以适当的打散分级装置,降低能耗;用富氧代替空气助燃,改善产品质量、降低能耗和减少二氧化碳排放;采用热回流和浓缩燃烧技术,减少常温一次空气吸热量,通过二次空气补偿和加装分焰器等,提高火焰梯度的燃烧强度,节能减排效果明显;选择和控制水泥生产的原(燃)料品质,如合理的硫碱比,较低的N、Cl、F、重金属含量等,应用新型干法窑外预分解技术、低氮燃烧技术、节能粉磨技术、原(燃)料预均化技术、自动化与智能化控制技术等,从源头上削减污染物。安装工艺自动控制系统,通过对生料及固体燃料给料、熟料烧成等工艺参数进行准确测(计)量与快速调整,实现水泥生产的均衡稳定,减少工艺波动造成的污染物非正常排放。研发微细粉尘(PM2.5)颗粒捕集、烟气深度脱硫脱硝高效捕集及其集成协同控制技术与装备等。

第三,推进绿色发展,提升节能减排水平。继续支持对现有企业的节能减排技术改造,持续开展清洁生产。开发可燃废弃物替代燃料技术和生物质替代燃料技术,提高水泥窑替代燃料比例,降低水泥工业化石能源的消耗和二氧化碳的排放。实施水泥窑炉热工效率提升行动,降低单位产品能源消耗和碳排放强度。开发水泥窑炉烟气中二氧化碳分离、回收和利用技术。加快碳资产管理系统建设,着力提升水泥企业碳交易能力建设,稳步推进水泥企业加入全国碳排放权交易市场开展碳交易。

第四,加快实施智能化建设。结合水泥产业特点,实施互联网企业资源计划(ERP)、生产制造执行系统(MES)等。推广窑头温度检测控制、窑尾喂料控制、筒体温度检测系统、能源管理系统、窑磨模糊逻辑等控制技术。完善水泥生产单元可编程控制器(PLC)和分散式控制系统(DCS)计算机自动监控和高效精准调度的一体化系统。

坚持节能环保低碳绿色发展,实现水泥行业碳达峰

“十四五”时期是我国建材行业提高质量、创新发展、实现碳达峰和碳中和目标的重要时期。在我国经济发展的新常态背景下,水泥产能过剩问题日益突出。因此,消除落后的生产能力,开拓新的需求,将产业链向高端拓展、向国外发展,已成为转型升级的新趋势。水泥行业是我国二氧化碳排放的重点行业,实现低碳减排十分重要。去产能、调结构、稳增长、增效益已成为当前水泥行业供给侧改革的主要任务。

按照工业和信息化部与生态环境部《关于进一步做好水泥常态化错峰生产的通知》的要求,2021年,贵州省所有水泥熟料生产线更加精准、科学、有序推进全省水泥企业的差异化错峰生产。一是结合全省水泥企业节能减排措施和市场供求实际,坚持绩效分级、差别化管理和控制,有序调整水泥窑停窑时间。在满足市场有效供给的基础上,实施更精确、更科学的错峰生产,避免“一刀切”。通过差异化错峰生产,促进企业加快升级改造步伐,提升行业发展的质量和效益。二是加强管理和监督检查。省工业和信息化厅会同省生态环境厅负责督促各市(州)错峰生产执行情况,不定期开展督促检查工作。对于不执行行业规定、不守信用、不开展错峰生产的企业,必要时进行约谈,拒不改正的要在下一年省级工业和信息化主管部门年度更新并公告的本地区水泥熟料生产线清单中注明,限制其生产线作为产能置换指标交易。对未完成错峰生产任务的企业,各地相关部门要督促其限期整改。三是省资源节约综合利用协会和省水泥工业协会通过查看环境监测、用电量数据和实地调研等方法,掌握水泥企业执行错峰生产和节能减排情况,协助各市(州)工信部门及时协调解决相关问题,确保精准错峰、有序错峰和有效错峰。

以生态环境部《省级二氧化碳排放达峰行动方案编制指南》中的二氧化碳排放分析方法为原则,计算出水泥生产的二氧化碳排放达峰目标。“十四五”期间,贵州省水泥行业将通过技术性减排、市场调节、建立和完善碳排放管理体系等途径减少碳排放。在继续降低产能、淘汰落后产能和产能置换的基础上,水泥年碳排放量将在0.81亿吨后下降,吨水泥二氧化碳排放量0.68吨,同期减排二氧化碳38%,通过产业和能源结构的低碳转型,实施碳排放总量控制、行业碳排放标准和项目碳排放评价等相关制度,在国家统筹部署下,2025年实现水泥行业二氧化碳排放达峰目标,预期在2060年前达到碳中和。

(1)技术性减排二氧化碳

通过改进生产工艺、加强能源消耗管理、使用替代原燃料、余热发电、水泥窑协同处置固体废物、实行水泥行业强制性清洁生产、提高熟料质量和产品合格率等节能环保技术改造减少碳排放。贵州省77户水泥企业有序完成强制性清洁生产审核,通过清洁生产无/低费方案和中/高费方案的实施,节能减排进一步提高;使用的节能型变压器、风机水泵和变频器等用能设备达到或优于相应国家标准能效限定值及能效等级中一级能效水平,提高能源效率;新型干法水泥熟料生产线98%采用了纯低温余热发电技术,在水泥回转窑主机上装置2台余热锅炉(窑头AQC锅炉和窑尾SP锅炉)和一台汽轮发电机组,实现了自用电量、降低水泥能耗和资源综合利用;淘汰低标号普通硅酸盐水泥32.5标号,生产和使用42.5标号及以上水泥,优化智能控制技术与装备,提高熟料质量和产品合格率;减少水泥工业大气污染物排放,多数企业采用水泥窑氮氧化物减排组合技术,如节能型多通道低氮燃烧器、分解炉分级燃烧和选择性非催化还原脱硝技术,氮氧化物削减效率达10%~40%,通过环保治污技术升级,推动水泥行业颗粒物、二氧化硫、氮氧化物等主要大气污染物达到超低浓度排放。水泥生产废水包括熟料生产设备和水泥粉磨设备冷却排污水、余热发电锅炉循环冷却排污水等其他生产废水,经污水处理系统(过滤、沉淀、冷却、活性污泥法、A/O法及反渗透吸附过滤等)后,全部用于水泥窑冷却、喷洒粉尘、厂区绿化浇地及地面冲洗降尘、水泥罐车清洗等,实现了循环水利用,达到生产废水零排放。可比熟料综合电耗和水泥综合能耗分别达到小于等于56千瓦时/吨和小于等于88千克标准煤/吨国家标准的先进值,水泥窑及窑尾余热利用的污染物排放二氧化硫和氮氧化物分别小于200毫克/立方米和400毫克/立方米的国家标准。

(2)市场调节及建立健全碳排放管理体系

通过建立碳排放管理体系,严格执行能源消费总量和强度的双控制度,建立和完善碳排放总量和单位国内生产总值减排目标分解的实施制度,实施淘汰落后、错峰生产、减量置换等压减过剩产能手段进行市场化与产业政策调整的碳减排机制,切实巩固削减产能过剩和减少碳排放的成果。进一步实施节能减排和绿色发展工程,加快推进水泥窑协同处置生活垃圾、市政污泥等固体废物能力,废弃物按质量要求添加到混凝土环节,实现循环经济、低碳经济和资源综合利用,促进水泥工业向绿色功能产业转型。开发研究水泥窑尾气中二氧化碳的处理、捕获和资源化利用技术,推广水泥生产线全过程智能协同控制技术、生产智能监测预警技术、节能环保技术、安全智能技术等综合应用。严格执行通用水泥产品质量标准、产品能耗限额标准和大气污染物排放等国家强制性标准,将水泥行业清洁生产评价指标体系转化为绿色生产评价标准体系,有效控制水泥生产全过程温室气体排放,率先实现碳达峰和碳中和的愿景。