A2O工艺应用于化学制药废水脱氮效果研究

任相浩,古丽皮耶·图尔荪,梁明杰

(1.北京建筑大学 环境与能源工程学院,北京 202616;2.新华制药(寿光)有限公司,山东 寿光 262700)

1 引言

制药废水含有成分复杂,有机物浓度高,氨氮浓度高,盐度高的特点,对微生物有抑制作用,可在相当长的时间内留于环境中[1~3]。其中,氮源是引起水体富营养化的主要污染物之一,造成诸多环境危害问题,这便使实施的污水综合排放标准对脱氮处理提出了更高的要求[4~6]。

针对此类高氨氮有机制药废水,本工艺采用水解酸化—缺氧—三级好氧(A2O),通过硝化和反硝化作用有效的去除化学制药废水中的氨氮和总氮。通过分析盐分、氨氮、总氮、碱度和pH值的变化,了解本工艺对化学制药废水中脱氮处理效果。

2 废水水质及工艺处理

2.1 进水水质

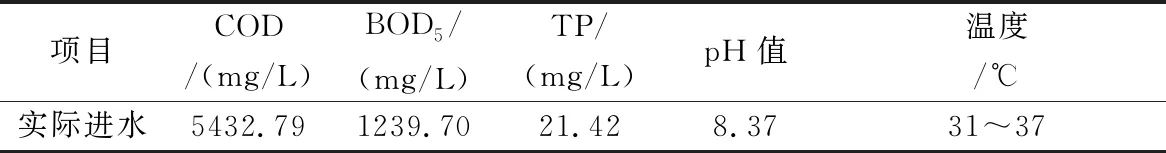

本研究对象是某化学制药厂制药废水,是化学反应生产中间体类型药物过程中产生的废水。如表1所示,废水(进水)COD平均浓度为5432.79 mg/L,BOD5平均浓度为1239.70 mg/L,TP平均浓度为21.42 mg/L,pH值平均为8.37,水温为31~37 ℃。

表1 废水(进水)100 d平均水质情况

2.2 处理工艺

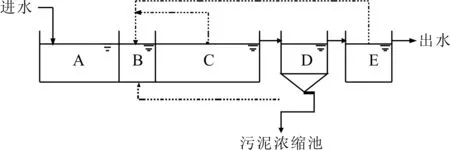

该制药厂采用生物(水解酸化—缺氧—三级好氧(A2O))和物化(絮凝沉淀)组合工艺来处理废水,而此研究的范围为组合工艺中的A2O段。本生物处理工艺的废水设计流量为360 m3/d,但实际流量为120 m3/d。本工艺中水解酸化池、缺氧池和三级好氧池的水力停留时间分别为36 h、18 h、90 h(图1)。

(A)水解酸化池;(B)缺氧池;(C)三级好氧池;(D)沉淀池;(E)清水池

图1 A2O工艺流程

3 结果与讨论

3.1 A2O工艺中盐分浓度的变化特性

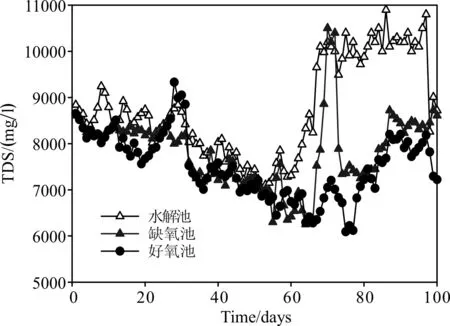

图2分析了三个反应池中TDS浓度变化。水解酸化池TDS浓度为7030~10900 mg/L(平均浓度为8753.84 mg/L),缺氧池TDS浓度为6250~10500 mg/L(平均浓度为7836.76 mg/L),好氧池TDS浓度为6090~9330 mg/L(平均浓度为7498.24 mg/L)。有研究发现在高盐(0~15000 mg/L)环境下不影响硝化细菌生长繁殖,但盐的浓度从0~5000 mg/L,从5000~10000 mg/L,从10000~15000 mg/L变化过程中对反硝化菌都有抑制作用[7]。

图2 A2O各反应池中TDS浓度变化

3.2 脱氮效果与分析

3.2.1 硝化以及反硝化效果与分析

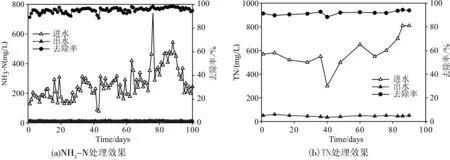

由图3(a)可看出进水NH3-N浓度变化较大,最低浓度为78 mg/L,最高浓度为750 mg/L,平均浓度为263.40 mg/L。出水浓度变化较小,最小值为8 mg/L,最大值为15 mg/L,平均浓度为10.88 mg/L,平均去除率为95.51%。王钰楷[8]对一体式anammox工艺处理经厌氧和好氧预处理后的制药废水的效果进行了研究,并且试验结果表明,废水中氨氮的去除率均可达80%。

如图3(b)所示,随时间的变化,进水TN浓度变化也较大。在第1~36 d TN进水平均浓度为544 mg/L,在第40 d降低为300 mg/L,在41~60 d升高到为650 mg/L,在第69 d降低为550 mg/L,之后呈现增长趋势。相比水质变化较大的进水,出水水质比较稳定,最低浓度为35 mg/L,最高浓度为60 mg/L,平均浓度为46.62 mg/L,平均去除率为91.76%。温慧凯[7]研究了高盐废水反硝化效果,其结果表明亚硝酸去除率最低为63.29%,最高为99.84%。

图3 A2O生物处理工艺的脱氮效果

3.2.2 脱氮过程中碱度和pH值变化分析

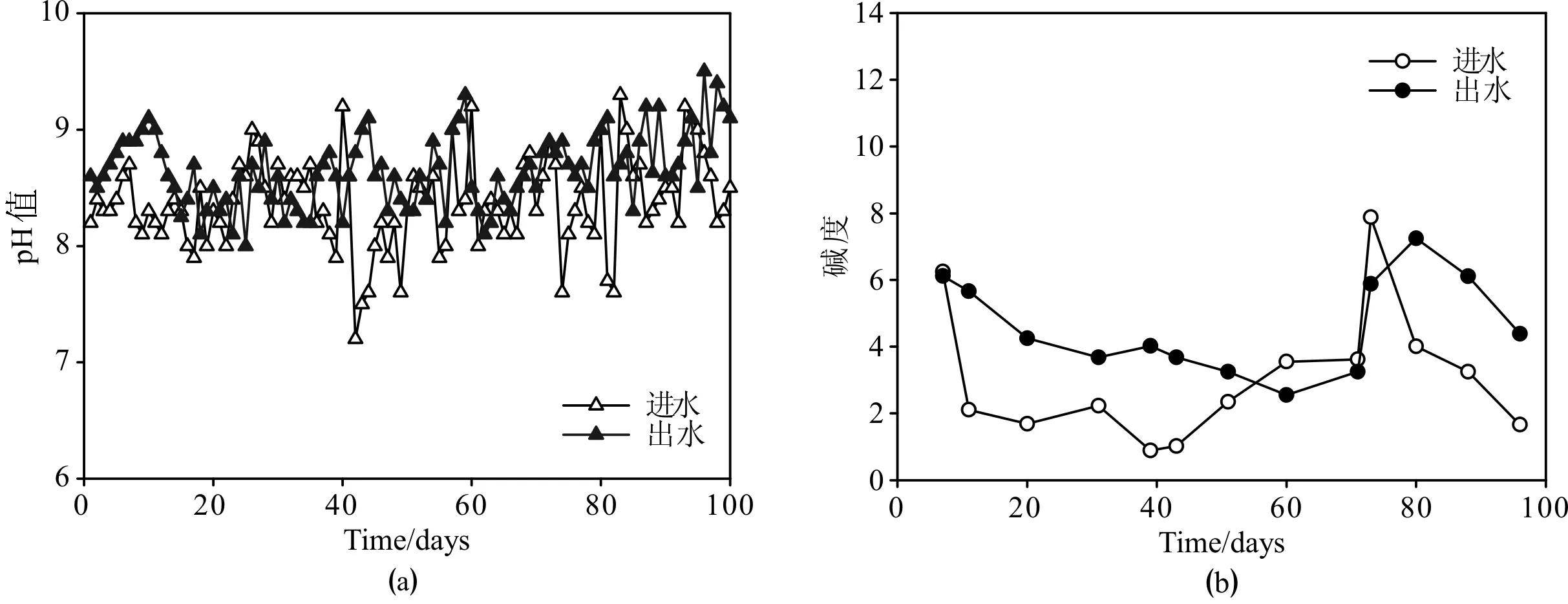

如图4(a)所示,100 d的进水pH值中大部分都在7.2~8.9范围内,个别在9.0以上,但最高值为9.3,综合pH值平均值为8.4。出水pH值在100 d运行中大部分都在8.0?8.9范围内,一小部分在9.0~9.3范围内,只有两天分别显示为9.4和9.5,综合pH值平均值为8.7。雷宁表示pH值在8.0~8.4时硝化反应最佳,pH值小于6或大于9.6时将停止硝化过程,而且pH值在7.0~8.0时反硝化反应最佳[9,10]。

如图4(b)所示,进水的最低碱度为0.89 mg/L,最高浓度为7.88 mg/L,平均浓度为3.12 mg/L。出水最低浓度为2.55 mg/L,最高浓度为7.25 mg/L,平均浓度为4.62 mg/L。本工艺中没有加碱情况下出水也能保持在正数,因此pH值能保持在碱性,但碱度接近零,缓冲能力相对小。

图4 A2O工艺pH值和碱度结果

4 结论

(1)A2O工艺反应池的TDS浓度范围在5300~10900 mg/L,可能影响反硝化菌的繁殖。

(2)氨氮和总氮去除效果好,平均去除率分别为95.26%和91.76%。

(3)在硝化与反硝化过程中,进水和出水pH值大部分在正常范围内,平均值分别为8.4和8.7。碱度出水平均值为4.62 mg/L,pH缓冲能力相对小。