辽河流域制药行业水专项治理技术前景分析

唐玉兰,虞鲲鹏,李亚峰,何亚婷

(1.沈阳建筑大学 市政与环境工程学院,辽宁 沈阳 110168;2.辽宁北方环境保护有限公司,辽宁 沈阳 110000)

1 辽河流域制药行业概况

21世纪以来,人们物质生活水平不断提高的同时对自身的健康也有了更多的关注,医药行业经济稳定上升,我国医药工业总产值由2007年的6719亿元大幅上升至2014年的25798亿元。辽宁省紧随趋势,努力克服了成本提高、技术更迭等改变带来的压力,使医药行业蓬勃发展。据“辽宁省医药行业发展的对策”数据显示,2017年第一二季度,辽宁省规模以上的制药企业实现主营业务利润39.7亿元,高于辽宁省工业平均总产值14%。制药行业经济高速增长的同时,随之而来的则是其较突出的污染问题。制药生产过程中有较多原料及其中间体最终以有机废水的形式进入环境中并成为造成污染的主要原因。制药行业经济的快速发展固然重要,但是以破坏环境为代价并不可取,如何进行工艺改造,技术革新,改善废水排放现状是制药行业现阶段面临的主要问题。

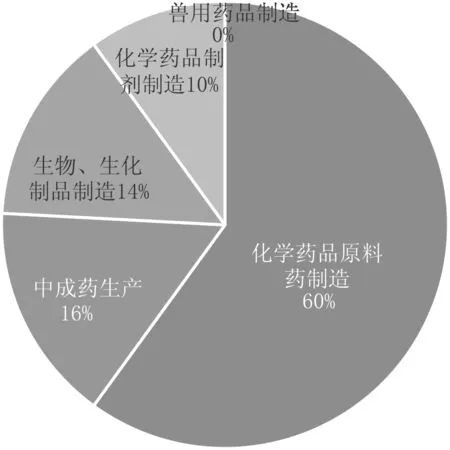

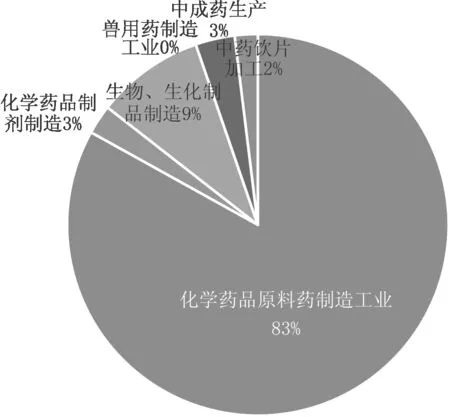

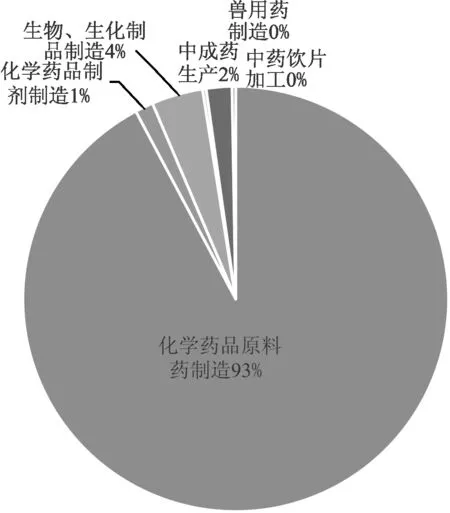

据统计,辽河流域共有67家制药企业,涉及的行业类别包括化学药品制剂制造、中成药生产、化学药品原料药制造、生物生化制品制造、兽用药品制造以及中药饮品加工。其中,制药行业主要集中分布在沈阳市,以大辽河以及辽河为主要受纳水体(图1~3)。

从图1~3容易看出,辽河流域制药行业中,化学药品原料药制造业以占全制药行业总量83%的废水排放量以及占全制药行业总量93%的COD排放量,成为该行业中污染情况最严重的企业类型。仅以东北制药总厂——一家包括化学合成及生物合成的原料药厂计算,一年就将排出6.52万t废水,以COD计算则相当于25万居民日常生活工作中排放的污染物。其主要原因在原料药的制造过程中,少量的成品通常需要耗费大量的原料,且仅有少部分原料最终被实际应用,大量的原料进入到废水中被排放,而不同的原料成分的处理方式不尽相同也是制药废水难处理的主要原因。因此作为典型子行业,本文筛选研究的关键技术主要聚焦于化学药品原料药制造行业的各式废水处理及资源再利用技术。

图1 辽河流域各类别制药企业工业总产值所占百分比

图2 辽河流域各类别制药企业废水排放量所占百分比

2 辽河流域制药行业治理技术

2.1 治理技术简介

制药行业废水在水质方面有与其他行业显著不同的特点,主要如下。

(1)废水中的有机物在各种化学医药产品合成反应过程中各步骤中都有产生,浓度高又极难降解。

(2)生产废水中含有大量的无机盐,严重抑制了生物降解,使废水处理效果欠佳。

(3)固体悬浮物浓度高。

图3 辽河流域各类别制药企业COD排放量所占百分比

(4)制药废水中含有各类酸、碱、中间代谢产物等物质,原料成分复杂,pH值变化幅度大,生物反应效果并不理想[1]。

(5)水质水量变化幅度大。

(6)由于分离工艺能力有限,制药废水中一般含有大量的残留抗生素、其他有害原料及中间产物残存物等抑制微生物的活性的物质,因此采用传统的生物法处理,取得的效果并不理想。

辽河流域制药行业的废水处理由东北制药集团与多单位联合开展废水综合处理的关键技术研究与示范。目前已对研究对象东北制药集团的尾水水质情况有了较为详细的了解,也形成了一整套制药废水处理技术。在工业综合废水处理方面,针对其资源回收、难降解、可生化性差的问题研发了相关的预处理关键技术。

2.1.1 无机陶瓷膜高效分离Vc发酵醪液渣中古龙酸钠技术(简称陶瓷膜技术)

取消了传统常用的絮凝-沉淀技术,而选择了陶瓷膜作为分离技术将古龙酸钠有效地从醪液渣中分离出来从而回收。

2.1.2 制药凝结水原位再生技术(简称原位再生技术)

利用反渗透的原位再生将工艺中使用的冷凝水转化为纯水,满足了其他步骤的纯水需求,节约了成本。

2.1.3 Fe/C微电解含铜黄连素废水处理与铜回收技术(简称铁碳微电解技术)

主要是回收了铜离子,并利用了活性炭的吸附功能与絮凝沉淀来去除水中的COD[2],有效处理了废水的同时回收了大量的铜,创造了经济效益。

2.1.4 水解酸化-接触氧化低浓度磷霉素钠废水处理技术(简称水解酸化技术)

通过水解酸化和厌氧微生物的作用,将水中的高分子有机底物转化为成容易处理的小分子有机物,并降低了废水的降解难度与生物毒性[3]。

2.1.5 高级氧化-UASB-MBR黄连素废水处理集成技术(简称高级氧化技术)

其原理是废水首先通过脉冲电絮凝物化预处理单元或者利用臭氧氧化预处理,提高废水的可生化性后再在生化处理单元中进行水解酸化和好氧生物作用,通过膜过滤系统后即可[4]。

2.1.6 湿式氧化-磷酸盐结晶高浓度磷霉素钠废水处理与磷回收技术(简称湿式氧化技术)

原理是利用分子氧在湿式氧化条件下,会使水体中有机磷化合物C-P键断裂,无机化有机磷,最后利用结晶沉淀方法回收废水中的无机盐[4]。

2.2 治理技术分类

“水专项”期间,东北制药集团等单位为促进制药行业废水处理技术的革新,减轻地方严重的工业污染,将物理,化学以及生物治理法多种方法结合、改进,尝试以更好效果更低成本改善制药废水水质。本文筛选的处理技术主要可以包括古龙酸钠废水处理、黄连素废水处理以及磷霉素钠废水处理技术;从处理方向可以看出,制药工业处理技术主要致力于解决废水处理及资源回用两方面。

3 辽河流域制药行业技术行业前景分析

制药废水的污染指标,主要分为COD和有机磷两部分,为去除这类物质,在处理方法的选择上,选择以生物处理法同时耦合物理法(膜处理)、化学法(电解),以实现比传统制药废水工艺更好的处理效果,更低的处理成本。

在处理黄连素废水时,高级氧化技术以吨水3~5元的处理价格,可以去除94.8%的黄连素,基本实现废水中黄连素的完全去除,该技术的节能高效清洁的特点使其具有良好的推广前景。而铁碳微电解技术则另有侧重,70%的黄连素去除率虽然不如前者高,但是可完全回收含铜黄连素废水中的铜离子,经过焚烧、提纯、酸化,将滤渣中的铜离子转变为氯化铜,可作为黄连素药品生产过程中的催化剂,实现铜的重复利用。虽然该技术的吨水处理成本高达300~400元,但是可以每吨水回收价值600元以上的铜,经过该技术的处理,可以实现一定的盈利,具有良好的适用性。

在处理磷霉素钠废水时,由于磷霉素钠废水具有浓度高并生物毒性大,难于生物降解的特点,传统工艺处理后很难达到设计的出水标准。水解酸化技术在调整环境后,利用厌氧微生物的作用将复杂的高分子有机物变为简单有机物,易于降解,使出水的COD去除率达到80%以上,有机磷去除率达到70%,水处理成本仅为1.0~1.5元。湿式氧化技术破坏了有机物中的碳-磷键,无机化有机磷的同时提高了可生化性,能去除超过95%的COD,转化了超过99%的有机磷。湿式氧化成本相对较高,但可通过磷酸盐固定化回收降低总体处理成本。

陶瓷膜技术与原位再生技术均为资源回收再利用技术。前者不仅高效回收产品,并且有效地阻止了有机物进入到废水中,与原工艺“絮凝-沉淀”相比,不仅有效地降低了物料中的蛋白质含量,并且使物料的质量也得到了明显的提升,进而明显使最后产品古龙酸和Vc的品质得到提升。后者将制药凝结水处理后达到Vc制药提取工段所需纯水的水质要求,不仅可以减少外购纯水量,减少购水费用,还可以削减废水排放量,减轻末端废水处理压力。

4 结论

辽宁省制药行业正走在较好较快的发展道路上,但诸如资源浪费严重,废水处理效果不理想等因素仍然制约着其进一步发展。“十一五”期间经过各方努力,取得了较好的科研创新成果,在处理效果、资源回收、经济效益等各方面都有了突破,但由于制药行业产品不同,所引起的污染问题也不尽相同,取得的成果不能适用于各种复杂情况。因此,辽河流域制药行业的企业需要通过上述及其它有效的关键技术获得参考经验,根据自身实际情况作出相应的改变,积极面对未来的严峻考验。