双耳孔中心距非接触式测量方法研究

赵采仪,陆永华,叶志斌,高铖

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

某型战斗机在总装阶段,需要将飞控系统伺服作动器分别安装在内外副翼、鸭翼和尾翼对零位处的一组双耳孔之间。由于两组双耳孔之间的距离是固定的,因此需要测量出每一组双耳孔中心的空间距离,从而调节作动器的安装长度以适应安装空间的需要。其中,作动器长度的调节精度为0.5mm,因此双耳孔空间距离测量精度要求达到0.1mm。在总装生产线中,机翼固定在离地面约2m高的型架上,需要在机翼下方进行测量,同时双耳片的上部为机翼内腔,存在障碍物的限制,无法直接在安装作动器的双耳孔之间布置测量装置。

空间点的测量在工程上常常采用激光跟踪仪[1-2],但狭小的测量空间限制了这种大型测量设备的使用。其次由于在机测量的限制,现阶段使用的其他测量方法和测量手段,例如在每组双耳孔之间横向布置距离传感器,但也难以获得双耳片孔中心距离的准确结果,给作动器的安装调试工作造成极大的不便。同时测量方式为在机测量,传统的接触式测量方式也难以适用[3]。

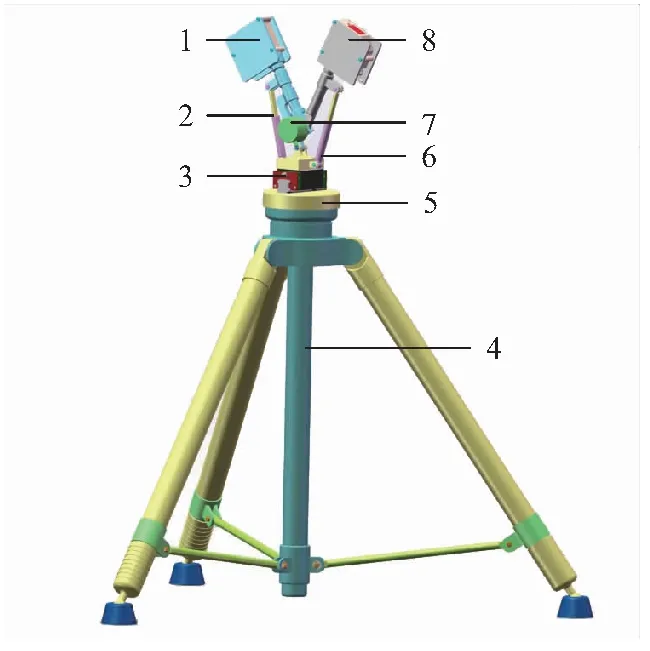

因此,本文提出激光三角法测量方案,采用两个激光位移传感器和一个绝对式编码器,结合余弦定理[4]实现空间两点距离的测量。该测量装置可以用三脚支架进行支撑,装置外形如图1所示。该测量装置可以在飞机最后的总装阶段一次性测出两组双耳片孔中心的相对距离,以操作人员的熟练度为准,测量时间约为每组1~2min,方便作动器调零位。

图1 空间双耳孔中心距测量装置示意图

1 测量原理及系统设计

1.1 测量原理介绍

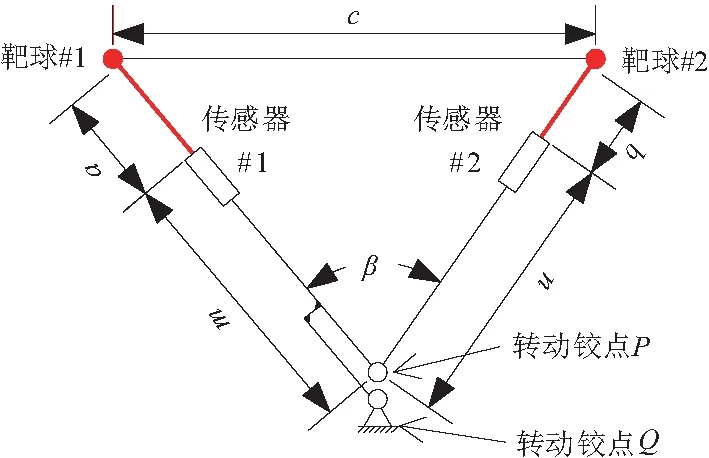

考虑到机翼对零位双耳片作动器安装调试空间狭小,双耳片上部空间有障碍物等因素,本文提出了一种利用激光位移传感器[5]实现的孔中心距三角测量法[6],将激光位移传感器布置在双耳片连线下方空间,测量原理如图2所示。

图2 测量原理示意图

测量原理如下:1)在两个双耳片孔内分别安装靶球#1及靶球#2,靶球球心应位于双耳片两孔的连线中点,以靶球球心代替待测零件双耳片孔[7],即将双耳片孔的位置抽象为靶球球心的位置;2)激光位移传感器#1用于测量靶球#1到测量装置转动轴中心的距离a,激光位移传感器#2用于测量靶球#2到测量装置转动轴中心的距离b。激光位移传感器#1与激光位移传感器#2的相对转角β通过转动轴上安装的高精度绝对式旋转编码器[8]测量获得;3)根据余弦定理及靶球半径补偿[9-10],能够求得两靶球球心之间的距离,即两组双耳片孔中心距离。

1.2 测量装置设计

利用激光位移传感器实现的两双耳孔中心距离三角测量法原理,设计的测量装置结构如图3所示,主要由三脚支架、旋转基座、直线导轨、伸缩液压杆、旋转编码器、激光位移传感器及辅助机械结构等部分组成。

1—激光位移传感器#1;2—伸缩液压杆#1;3—直线导轨;4—三脚支架;5—旋转基座;6—伸缩液压杆#2;7—旋转编码器;8—激光位移传感器#2。图3 测量装置设计图

图3展示的双耳片中心孔距离测量装置具有5个自由度,2个激光位移传感器的高度、角度等位置都能快速、有效地进行调节,同时设计了伸缩液压杆及带阻尼的直线导轨用于激光位移传感器的辅助定位,避免测量过程中抖动产生的测量误差,提高测量的准确性。

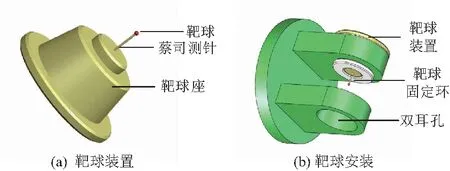

由于双耳孔中心位置不能直接确定,本文通过如图4所示的用于双耳片孔中心距测量的靶球确定双耳孔中心的位置。靶球主要由靶球座、目标球体组成:1)靶球座的一段轴与锥形双耳孔间隙配合,用于靶球的安置;2)另一侧设计为靶球固定环与靶球座螺纹连接固定在双耳孔上,保证靶球与双耳片紧密贴合,同时避免振动等造成靶球位置的偏移,影响测量结果的准确性;3)目标球体是一个直径为1mm的球体,实际测量时,激光位移传感器的照射激光应该准确地照射在目标球体表面。靶球装置安装到位后,目标球体球心位于双耳片的两孔中心连线中点位置最佳,两个双耳片的靶球同侧安放,两个靶球球心之间的距离即为两个双耳片孔中心距离。

图4 靶球示意图

1.3 测量系统

激光位移传感器与旋转编码器均提供串口数据输出[11],通过笔记本计算机或工控机都可以直接从激光位移传感器和旋转编码器读取测量数据,进而对数据进行解析、计算等处理,获得双耳片中心孔距离测量结果,双耳孔中心距离测量系统结构如图5所示。

图5 测量系统结构图

2 测量流程及数据处理方法

2.1 测量流程

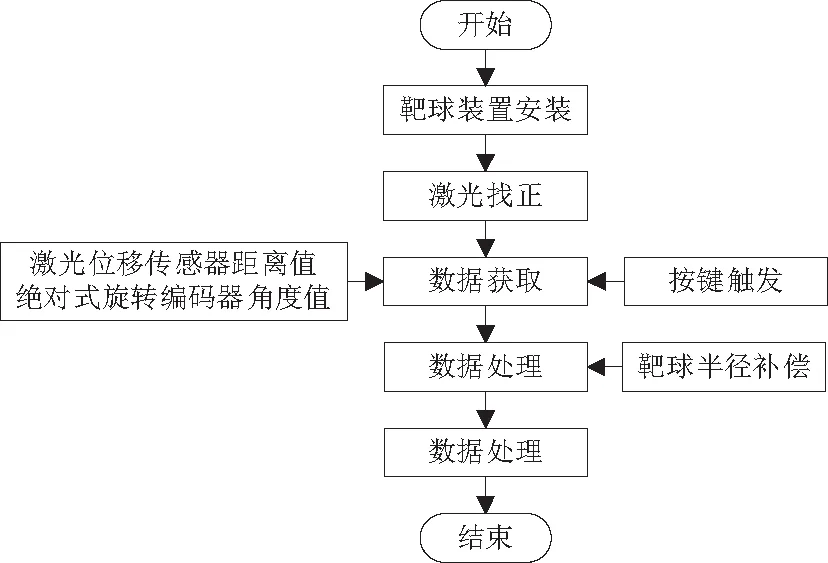

图6为双耳片孔中心距离测量系统工作流程图。测量时,调节三脚支架及旋转升降台等机构,使得测量激光对准双耳孔上的靶球,从激光位移传感器#1、激光位移传感器#2和绝对式编码器读取测量数据,通过软件对传感器获取的测量数据进行计算、补偿等,从而获得双耳片孔中心距的测量值。

图6 测量系统流程图

具体测量流程如下:

a)标定。通过已知距离的标准双耳片孔对测量系统进行标定;

b)靶球装置安装。将两个合适型号的安装座分别放置到两个双耳片孔中,端面限位;

c)测量装置位姿调节。

1)通过三脚支架粗调测量装置的高度;

2)通过二维运动平台调节测量设备在x方向和y方向上的位置,调节伸缩液压杆和旋转支座,使其中一个激光位移传感器的测量激光束对准靶球中心;

3)保持一侧激光位移传感器的位置不变,绕支座旋转调节伸缩液压杆,最终使两束激光束同时照射到靶球中心;

d)数据采集与处理。通过按键触发,软件系统读取两个激光位移传感器以及绝对式编码器的测量数据,软件系统将读取到的测量结果进行处理后获得两个双耳片孔中心的距离;

e)结果输出与保存。将上一步计算获得的结果在GUI界面输出,并将测量数据和计算结果保存在本地数据库中;

f)结束测量。

2.2 测量数据处理

根据测量尺寸参数,可以得到靶球#1球心到转动铰点P的距离l1和靶球#2球心到转动铰点P的距离l2,如图7所示。

图7 测量数据处理示意图

根据图7所示的各个参数,可得到下列关系式:

l1=r+a+m

(1)

l2=r+b+n

(2)

由余弦定理可得两靶球球心之间的距离为

(3)

式中:r为靶球球体半径;a、b分别为激光位移传感器#1和#2的测量值,即激光位移传感器#1和#2分别距靶球#1和#2球体表面的距离;m和n为机械结构的尺寸;β为激光位移传感器#2相对于激光位移传感器#1的转角;c为两个靶球球体球心之间的距离,即最终测量得到的双耳片中心孔距离。

3 测量系统标定

3.1 标定方法介绍

根据前文所述,测量系统涉及到的几个输入参数中,m和n为机械结构尺寸,由于测量装置复杂且存在装配误差,因此m和n的长度无法通过机构设计直接得到,而且难以通过游标卡尺等传统测量工具测出,所以要通过测量两个已知的标准距离标定出m和n的长度。除此之外,绝对式旋转编码器的读数值和实际的目标值β存在一个差值d的关系,因此需要对3个参数进行标定。标定完成后,测量装置即可投入使用,无需每次测量前都进行标定工作,即只需出厂时完成一次标定工作,大大提高了测量效率。

被测量双耳片孔中心距离在800~1 300mm之间,所以选择800mm、1 000mm和1 300mm长度作为标定距离,如图8所示。

图8 标定示意图

c12=(r+a1+m)2+(r+b1+n)2-2(r+a1+m)(r+b1+n)cos(d+β1)

(4)

c22=(r+a2+m)2+(r+b2+n)2-2(r+a2+m)(r+b2+n)cos(d+β2)

(5)

c32=(r+a3+m)2+(r+b3+n)2-2(r+a3+m)(r+b3+n)cos(d+β3)

(6)

式中:c1=800mm、c2=1 000mm、c3=1 300mm;a1、a2、a3、b1、b2、b3分别由两个激光位移传感器测量得到;β1、β2、β3由绝对式旋转编码器的测量结果得到。

进行两次标准距离的测量,联立式(4)-式(6),即可计算出m和n的长度以及绝对式旋转编码器的初始值d,从而完成激光位移传感器发射面到旋转轴中心距离值的标定和绝对式旋转编码器的标定。

3.2 标定误差分析

在设计激光位移传感器固定器以及连杆时,通过固定板上的定位面以及连杆的定位孔使激光位移传感器发射激光的光源与连杆的中心处于同一直线。在安装过程中,根据装配要求尽量使它们处于同一直线,但由于存在加工误差以及安装过程中人为造成的偏差,安装好测量臂后,激光位移传感器发射端与连杆轴线不一定处于同一直线上,即存在角度偏差,如图9所示。

图9 标定误差分析

激光位移传感器的位置固定后,其两发射端与QA、QB的角度偏差η、θ不会随测试的进行而改变。产生偏差后发射的激光与连杆所产生的夹角在空间的圆锥面上,使左右两侧发射的激光不一定共面。但通过三角法则,实际的三条边为QC、QD、CD,这三条边非简单地如图8中m和a的叠加,因此标定中角度偏差会对标定结果产生影响。在标定时,变换标定对象与水平面的夹角,采用多次测量取平均值的方法可最大限度地将误差控制在允许范围之内。

4 结语

针对某型战斗机翼面作动器对零位安装调试困难的问题,本文提出一种基于激光位移传感器的空间双耳孔中心距测量方法。文中阐述了测量原理及硬件设计,理论计算精度可达0.05mm,并且测量装置抗干扰能力强。系统经过标定校准后,可一次性实现各种翼面对零位双耳片孔中心距离非接触式测量。测量过程快速、准确,工作效率高,并且可以实现在机测量,满足了某型战斗机机翼多组双耳片孔中心距离的测量要求。此外,该测量方法操作方便、技术集成性高,在机械制造、机械装配等领域也具有广泛的应用前景。